您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-01-26 13:39

钢在淬火时一般不能获得百分之百的马氏体组织,还保留一部分未转变的奥氏体,即残留奥氏体。对于高碳钢件,常常因残留奥氏体量较大而使硬度降低,有时在使用过程中因其转变为马氏体,使工件体积胀大而引起尺寸的变化或时效开裂。因此,对于某些零件(如量具,轴承等),必须进行冷处理,使残留奥氏体在零下温度继续转变为马氏体。实践表明,许多钢的冷处理必须在淬火以后立即进行,因为在室温停留将使马氏体转变发生困难,即发生了奥氏体稳定化现象。所谓奥氏体稳定化,系指奥氏体由于内部结构在外界条件的影响下发生了某种变化,而使其向马氏体的转变呈现迟滞的现象。

奥氏体向马氏体转变的稳定化程度因各种条件变化而异,通常把奥氏体的稳定化分为热稳定化和机械稳定化。

一、奥氏体的热稳定化

淬火时因缓慢冷却或在冷却过程中停留引起奥氏体稳定性提高,而使马氏体转变迟滞的现象称为奥氏体的热稳定化。

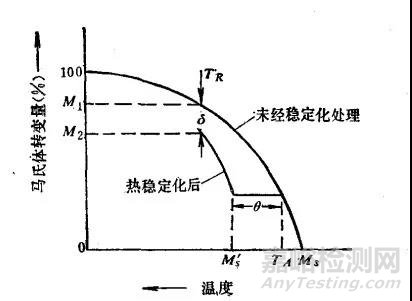

前已述及降温形成马氏体的转变量只取决于最终的冷却温度,而与时间无关。但这是指连续冷却过程中的一般情况而言,没有考虑冷却速度对奥氏体稳定化的影响。实际上,若将钢件在淬火过程中于某一温度下停留一定的时间后再继续冷却,其马氏体转变量与温度的关系便会发生变化。常见的情况如图1 所示,在Ms 点以下的TA 温度停留τ 时间后再继续冷却,马氏体转变并不立即恢复,而要冷至Ms´ 温度才重新形成马氏体。即要滞后θ(θ=TA-Ms )度,转变才能继续进行。和正常情况下的连续冷却转变相比,同样温度(TR)下的转变量少了δ(δ=M1-M2)。δ量的大小与测定温度有关。

▲图1 奥氏体热稳定化现象(在Ms点以下等温停留)示意图

奥氏体稳定化程度通常是用滞后温度间隔θ度量,也可用少形成的马氏体量δ度量。

研究表明,热稳定化现象有一个温度上限,常以Mc 表示。在Mc 点以上,等温停 留并不产生热稳定化,只有在Mc 点以下停留或缓慢冷却才会引起热稳定化。对于不同的钢种,Mc 可以低于Ms 也可以高于Ms ,对于Mc 高于Ms 的钢种,则不仅在Ms 以下等温或缓慢冷却会产生热稳定化,而且在Ms 点以上等温也会产生热稳定化现象。

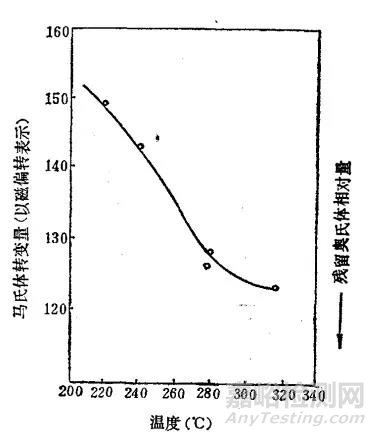

例如,9CrSi 钢在Ms 点以上保温即出现热稳定化现象。图2 表示9CrSi钢自870℃淬火至不同温度(均在Ms 温度以上),保温十分钟后,冷至室温所测得的马氏体量(以磁偏转表示,偏转值愈大,表示马氏体量愈多,即残留奥氏体量愈少)。

▲图2 等温温度和已稳定的奥氏体量的关系

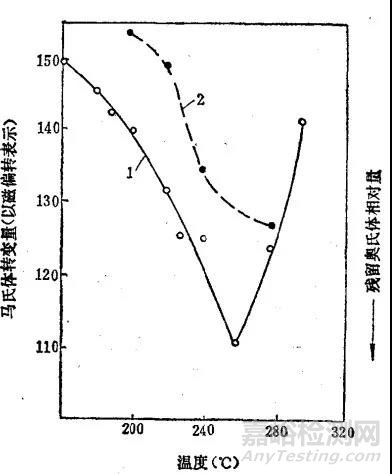

由图可见,等温温度愈高,淬火后获得的马氏体数量愈少,亦即δ愈大,这说明奥氏体的热稳定化程度愈高。如果将9CrSi钢先淬至160℃,形成一定量的马氏体(约为50%),然后在160℃以上等温保持十分钟随后水冷至室温,当等温保持温度低于260℃时,所获得的马氏体量随等温温度升高而减少,即等温温度升高稳定化程度增大,如图3 中实线所示(图中虚线2同图3,是为对比而列入的)。

▲图3 等温温度和已稳定化奥氏体量的关系(9CrSi钢)

由图3 中还可看到另一种现象,即当等温温度超过260℃时,随等温温度升高,稳定化程度反而下降,这种现象称为反稳定化。

实验证明,已转变马氏体量的多少,对热稳定化程度也有很大影响。已转变的马氏体量愈多、等温停留时所产生的热稳定化程度愈大,这说明马氏体形成时对周围奥氏体的机械作用促进了热稳定化程度的发展。热稳定化程度随已转变马氏体量的增多而增大。而且,马氏体量愈多,θ值增大愈多。反之,已转变马氏体量愈少,热稳定化程度愈小,对有些钢甚至小到不易发现的程度。

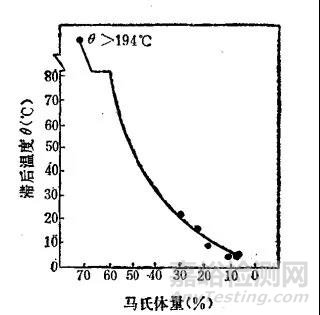

例如,将0.96%C-2.97%Mn-0.48%Cr-0.40%Si-0.21%Ni钢于1100℃加热淬火至不同温度,获得不同的马氏体量,然后分别在60℃等温停留1小时,并分别测定θ值,其结果如图4 所示。

▲图4 马氏体量对热稳定化程度的影响(60℃×1h)

图中可见,已转变的马氏体量越多,热稳定化程度(θ)越大。而且已转变马氏体量越高,稳定化程度增大越多。例如,马氏体转变量由22%增大到54%时,θ只增大39℃;而马氏体量由54%增大到70%时,θ值增大达140℃。.正由于马氏体转变量对奥氏体热稳定化程度有如此强烈的影响,所以近年来在研究热稳定化的影响素时,均固定马氏体量,以免马氏体量的影响干扰试验结果。

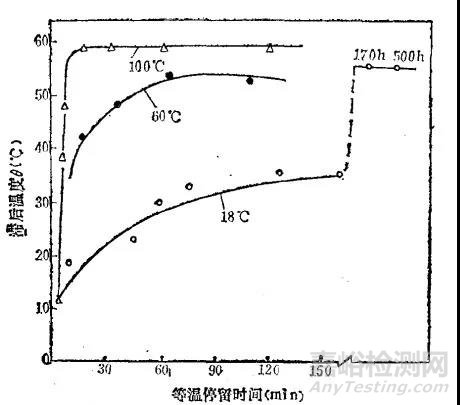

等温停留时间对热稳定化程度也有明显的影响。在一定的等温温度下,保持的时间越长,则达到的奥氏体稳定化程度越高。由图5 可以看出,等温温度越高,达到最大稳定化程度所需的时间越短。可见,热稳定化动力学过程也是同时与温度和时间有关的。

▲图5 不同等温温度下的停

留时间对稳定化的影响

(0.96%C-2.97%Mn-0.48%Cr

-0.40%Si-0.21%Ni钢,

1100℃淬火至0℃)

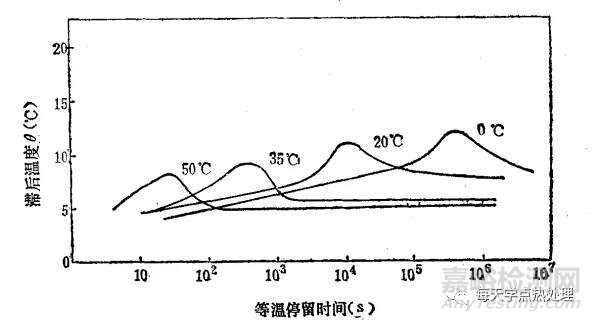

近年来,在Fe-Ni-C合金中,对奥氏体热稳定化现象进行了比较系统的研究。等温温度和停留时间对稳定化程度影响的典型试验结果见图6 。

▲图6 温度和时间对Fe-31%Ni-0.01%C

合金奥氏体稳定化程度的影响

(已转变马氏体量为57%)

由图中可见,在一定的温度下停留时,随时间延长,θ值先上升到一个极大值,以后又下降到一个稳定值。由此,可以认为在等温停留过程中不仅存在稳定化过程,而且还存在反稳定化过程。时间延长,反稳定化过程则趋于占优势,因而使奥氏体稳定性反而减小了。

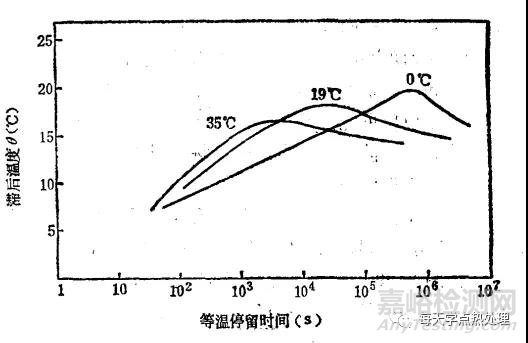

由图6 还可看出,短时间保温时,若等温温度高,则θ值较大。但长时间等温时,等温温度愈高,稳定化速度愈快,θ最大值却较低。在其他成分的Fe-Ni-C合金中也发现类似情况,如图7 所示。比较图6 和图7 不难看出,合金中碳含量增加时稳定化程度增大。

▲图7 温度和时间对Fe-27%Ni-0.35%C

合金奥氏体稳定化程度的影响

(已转变马氏体量为58%)

稳定化处理前已转变马氏体量增大时,亦会引起稳定化程度增大。这和前述钢中观察到的现象一致。

归纳起来,Fe-Ni-C合金中热稳定化的基本规律是:

1.经较短时间等温时,等温温度较高的稳定化程度(θ值)较大;

2.较高温度等温时,稳定化速率大,但最大稳定化程度(θ峰值)小;

3.稳定化程度随合金中碳含量增加而增大;

4.等温停留前存在的马氏体量较多时,最大稳定化程度(θ峰值)较高。

但是,不同成分合金,往往呈现不同情况的稳定化现象。在Fe-31.5%Ni-0.01%C合金中以80℃为界,出现了两种性质不同的稳定化现象。较低温度下的稳定化过程是可逆的,在较高温度下出现的稳定化是不可逆的。钢件热处理生产中经常遇到的是低温稳定化问题。研究奥氏体热稳定化现象有重要的实际意义。例如,对于大多数钢,淬火后的冷处理应立即进行,以防止由于奥氏体稳定化而降低冷处理的效果。生产中也常利用热稳定化调整残留奥氏体量,以到减小淬火变形,或改善钢的强韧性等目的。采用稳定化处理使残留奥氏体稳定化,还可提高精密零件的尺寸稳定性等。很久以来,人们从大量的热稳定化现象推测热稳定化很可能与原子的热运动有关。除在钢中发现含碳量增加可使稳定化程度增大外,还在Fe-Ni合金中发现,C、N总量等于或大于0.01%时才有显著的热稳定化现象。据此认为,低温稳定化是由于C、N原子在适当的温度下向点阵缺陷处偏聚(C、N钉扎住位错),因而强化了奥氏体,使马氏体相变的切变阻力增大所致。

根据马氏体的位错成核理论,在等温停留时,C、N原子向位错界面偏聚,包围马氏体核胚,直至足以钉扎它,阻止其长大。所以θ值的意义可以这样理解,由于C、N原子钉扎位错,而要求提供附加的化学驱动力以克服溶质原子的钉扎力,为获得这个附加的化学驱动力所需的过冷度,即为θ值。按照这个模型,热稳定化程度应与界面钉扎强度(或直接与界面上溶质原子浓度)成正比。这种理论上预见的热稳定化动力学与实验结果基本符合。在Fe-Ni合金中测得,奥氏体稳定化时,屈服强度升高13%,因而使马氏相变切变阻力增大,引起Ms 点下降,而需要相变驱动力相应地提高18%。

按上述模型,若将稳定化奥氏体加热至一定温度以上时,由于原子热运动增强,溶质原子又会扩散离去,而使稳定化作用下降甚至逐渐消失,这就是所谓反稳定化。出现反稳定化的温度随钢和热处理工艺不同而异。高速钢中出现反稳定化的温度,对W18Cr4V为550℃,对W9Cr4V2为500℃。

实际上,高速钢多次回火工艺即为反稳定化理论的实际应用。

稳定化奥氏体经反稳定化处理后,如重新冷却,随温度下降,原子热运动减弱,溶质原子向界面偏聚倾向又逐渐增大。因此,热稳定化现象会再次出现。实验证明,高碳钢(W18Cr4V,Cr12Mo)的热稳定化现象确是可逆的。

但是,C原子封锁位错导致奥氏体稳定化的理论不能解释高温稳定化现象。这说明奥氏体稳定化现象可能不是单一因素影响的结果。而且不同的合金也可能具有不同的稳定化机理。然而,目前有关这方面的见解还很不统一。

二、奥氏体的机械稳定化

在Md 点以上的温度下对奥氏体进行塑性变形,可以使随后的马氏体转变发生困难,Ms 点降低,引起奥氏体稳定化,这种现象称为机械稳定化。

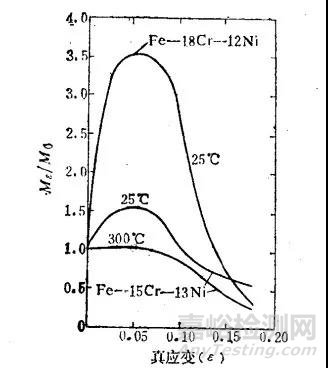

由图8 可见,少量塑性变形对马氏体转变有促进作用,大量塑性变形使马氏体转变量减少,即产生了机械稳定化现象。

▲图8 塑性变形对Fe-Ni-Cr合

金马氏体转变量的影响

Mε一形变奥氏体在液N中冷处理后

的马氏体量M0一未形变奥氏

体经相同处理后的马氏体量

图中Fe-18Cr-12Ni合金的层错能较低,塑性变形对其奥氏体稳定性的影响较大。塑性变形温度愈高,对奥氏体稳定性的影响也愈小;变形温度愈低,形变量愈大,奥氏体的层错能愈低,则机械稳定化效应愈大。应该指出在M.点以下变形时,未转变的形变奥氏体的机械稳定化效应与在M.点以上变形的情况相似。

分析塑性变形对马氏体相变的影响,应当考虑到弹性应力的影响也是同时存在的。少量塑性变形之所以会出现和机械稳定化相反的效应,可以认为是由于内应力集中所造成的,这种集中的内应力有助于马氏体核胚的形成,或者促进已存在的核胚长大。Ni-Cr不锈钢中,由于密排六方的e相是面心立方奥氏体向体心立方马氏体转变的中间相。因此,可以设想少量塑性变形使层错有所增加,而层错可以促进e相形成,从而促进马氏体转变。

另一方面,既然马氏体转变是由于原子的相互有联系的运动来完成的,在畸变了的点阵中,由塑性变形引入的晶体缺陷会破坏母相和新相(或其核胚)之间的共格关系,使马氏体转变时的原子运动发生困难。这就增大了奥氏体的稳定性。

在马氏体的爆发转变中,也有与外加应力相同的效应。由于形成马氏体而产生的内应力,常常使某些合金出现“自促发”效应。这也是应力促进相变的例子。与此相反,如同在Ma点以上塑性变形一样,由于相变而引起的奥氏体塑性变形也能够使相变受到抑制。残留奥氏体难以转变成马氏体除因为热稳定化作用外,由相变而引起的机械稳定化作用也是一个很重要的原因。

前面曾经述及马氏体形成时对周围奥氏体的机械作用会促进热稳定化程度的发展,实质上是一种由于相变而造成未转变奥氏体的塑性变形所引起的机械稳定化作用。

实际上,只要等温停留是在M. 点以下进行,则奥氏体的热稳定化作用必然和由相变引起的机械稳定化作用同时存在。所以,在M,点以下等温停留时,所测得的稳定化程度是热稳定化和机械稳定化综合作用的结果。

来源:每天学点热处理