您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-02-18 10:44

来源:2021第七届化工结晶大会暨蒸发结晶技术应用开发与设备设计研讨会

作者:上海工程技术大学|陆杰

编辑:柠檬

结晶基础

1、结晶基础

结晶是一个重要的化工单元操作:85%以上的药物都是以结晶产品出现的。

结晶过程有良好的分离选择性。通过结晶,大部分杂质会留在母液中,再通过过滤、洗涤,可以得到纯度较高的晶体。

晶体的外观漂亮,在包装、运输、贮存或使用等方面都很方便。

投资成本低、操作方便、能耗比其他精制方法低。

➤ 特别地:结晶产品的纯度(化学纯度、晶型纯度或光学纯度)、晶习等影响着产品的溶解度、生物利用度等。因此,结晶过程的研究与控制对医药、食品、生物、化工等行业特别重要。

2、结晶操作特点

结晶,在表象上,是一个古老而简单的单元操作;

在理论和实践上,特别是在精妙控制上,依然是一个神秘而难以预测的过程。根源:影响因素很多,机理复杂而对立;

结晶过程的控制是一个艺术化的科学问题;

与现代分析技术、自动化控制技术、新型分离技术等的融合并集成,是必然趋势。

3、结晶技术与装备的现状

(1)大多仍停留在国外五六十年代的水平:结晶器形式的单一性、结晶工艺的粗略型、自动化程度低等缺点。

结果:纯度低、批间差异性大、晶习不完整、粒度分布不适宜、晶体大小不均、粘结较严重、晶间夹杂较严重、稳定性差。同时,产品的结晶收率也偏低、生产成本偏高。

(2)医药工业:

➤ 与发达国家相比,高附加值的药物产品的质量低于国外药用标准,因而难以进入欧美日的高端产品市场。

➤ 现阶段我国平均一种活性药物成分只能做成三种制剂产品,而国外一种活性药物成分能做到十几甚至几十种制剂产品。

一、饱和溶液

1、溶解度

结晶过程的产量取决于固体与其溶液之间的平衡关系。

溶质与其溶液之间的相平衡关系,通常是用溶质在溶剂中的溶解度来表示。

2、溶解度(饱和浓度)的表示方法通常有三种:

质量(或摩尔)溶质/质量(或摩尔)溶剂

质量(或摩尔)溶质/质量(或摩尔)溶液

质量(或摩尔)溶质/体积溶液

3、溶解度的测定方法分为:

变温测定法——改变溶解度测定体系的温度

等温测定法——恒定溶解度测定体系的温度

又可分为:溶解法、结晶法

4、溶液浓度的测定:

干燥残渣测定法(Dry residue,也叫称重法)

分光光度法

化学分析法

密度法

黏度法

电导率测定法

折射率测定法

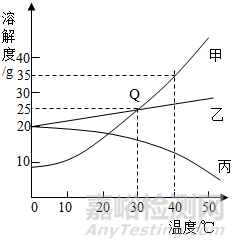

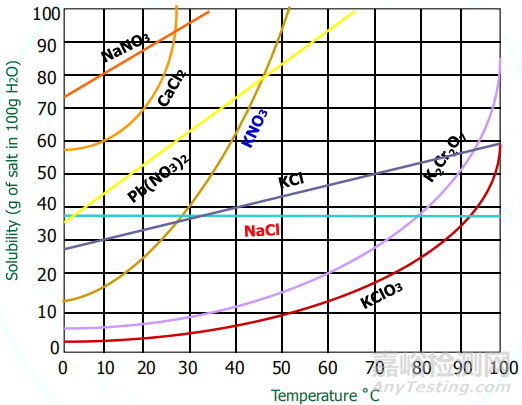

5、溶质的溶解度特征,既表现在溶解度的大小,也表现在溶解度随温度的变化:

有些物质的溶解度随温度的升高而增加,称为正溶解度

有些物质的溶解度随温度的升高而降低,称为倒溶解度

了解物质的溶解度特性有助于结晶方法的选择,例如:

一些盐的溶解曲线

氯化钠-蒸发结晶,硝酸钾-冷却结晶

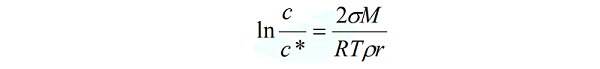

6、溶解度与粒径的关系:凯尔文(Kelvin)公式

c*---小晶体的溶解度;c---颗粒半径为r的溶质溶解度;σ---固体颗粒与溶液间的界面张力;p---晶体密度;R---气体常数;T---绝对温度。

此乃养晶、熟化、温度循环等操作的理论基础之一。

二、溶液的过饱和

如果溶液含有超过饱和量的溶质,该溶液称为过饱和溶液。

同一温度下,过饱和溶液与饱和溶液间的浓度差,称为过饱和度。

过饱和度是结晶过程必不可少的推动力。

1、过饱和度的表示

浓度差AC:AC=C-C*

过饱和度比S:S=C/C*

相对过饱和度σ:σ=S-1

式中,C是过饱和溶液的浓度,C*是在相同温度下溶质的溶解度。

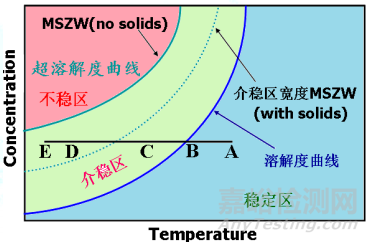

2、介稳区宽度(MSZW )

超溶解度曲线和溶解度曲线大致平行,两者在之间的宽度,称为介稳区宽度(MSZW)。

影响介稳区宽度的因素通常有:饱和温度、过饱和度产生速率(如降温速率)、搅拌、溶液中杂质、溶液的历史、晶核的探测方法等。

溶解度与超溶解度相图

在稳定区(不饱和区)晶体的成核和生长不会产生,也就是,溶质溶解,不会从溶液中结晶出来

在介稳区,自发成核不会产生,但当晶种存在时,二次成核、晶体的生长会发生

在不稳定区,自发成核会产生。如图中的ABCDE点。

3、过饱和度的产生

在化学工业、医药工业中,结晶操作的结晶过饱和度的产生方法一般为:

(1)冷却法

溶质的溶解度与温度有较大的变化关系,如苯丙氨酸。

(2)蒸发法

溶质的溶解度与温度有较小的或负的变化关系,如NaCl。

(3)抗溶剂法

通过加入能降低溶解度的抗溶剂,如扑息热痛的抗溶剂结晶,在此结晶体系中,丙酮等可加入其水溶液中,以降低溶解度,产生过饱和度。

(4)盐析法

通过加入盐溶液,而降低溶解度和产生过饱和度,如蛋白质溶液中加入硫酸铵或氯化钠溶液。

(5)化学反应法

通过化学反应来产生过饱和度,如盐酸普鲁卡因+青霉素钾→普鲁卡因青霉素。

(6)pH调节法

通过溶液pH的调节来产生过饱和度,如大豆蛋白的分步结晶、氨基酸的结晶。

产品与工艺问题及解决策略

产品问题:化学质量不纯、溶剂残留超标、晶型错误或不纯、粒度及粉体状态不佳

工艺问题:油析(Oiling-out)、油-固转变过程、固-固转变过程、离心过滤困难、干燥结块

一、产品问题——化学质量不纯

原因分类和解决思路:

1、动力学失控——结晶动力学过程失控,包裹母液和杂质。

解决思路:控制在更低的过饱和度下结晶,抑制爆发成核和聚结,必要时使用晶种。

2、热力学极限——根据产品和杂质的溶解度,已超出理论精制纯度。

解决思路:更换溶剂体系和结晶方式;增加重结晶次数或牺牲部分收率。

3、固溶体——产品和杂质的性质过于接近,以固溶体形式析出。

解决思路:尝试更换溶剂体系(较难);采用结晶以外的其他分离纯化手段。

4、结晶过程中被破坏

解决思路:改变结晶方式或条件,如更换溶剂或采用低温等。

二、产品问题——溶剂残留超标

原因分类和解决思路:

1、动力学失控——结晶动力学过程失控,包裹或夹带大量母液。

解决思路:控制在更低的过饱和度下结晶,抑制爆发成核和聚结,制备出颗粒大而完整的晶体产品。

2、晶型原因——产品本身就是溶剂化物晶型。

解决思路:改变结晶方式和体系,制备非溶剂化物的晶型;对溶剂化物进行脱溶剂化(视脱溶剂温度和稳定性等具体情况而定)。

3、溶剂沸点过高或与产品的黏附力过强。

解决思路:更换溶剂体系或用低沸点反溶剂打洗再进行干燥。

三、产品问题—晶型错误或不纯解决思路:

1、通过打浆实验和DSC分析,了解目标晶型和杂质晶型的热力学相对稳定性及其转变关系;

2、若是互变关系,尽可能选择热力学控制工艺,而非动力学控制——即:选择目标晶型在热力学上更稳定的区域进行结晶操作;

3、尽量选择自发析晶即为目标晶型的结晶体系和工艺,其次再考虑晶种诱导;

4、生产亚稳晶型的方法:(1)利用Ostwald规则,及时分离;(2)亚稳晶种;(3)水/溶剂合物去溶剂化。

5、晶型诱导工艺中,有必要进行晶种的杂质晶型添加实验(类似破坏性实验),考察晶种中的杂质晶型对最终产品晶型的影响以及敏感性程度。

四、产品问题——粒度及粉体状态不佳解决思路:

1、粒度问题的根本原因——动力学失控!

2、粒度太细:低过饱和度;加晶种;慢搅拌;选用低剪切

的搅拌桨;延长熟化时间(必要时配合升降温,即温度循环技术)。

3、聚结严重:低过饱和度;快搅拌;选用高剪切的搅拌桨;

加晶种避免爆发析晶。

4、晶习(影响后处理及粉体性质等)。

五、工艺问题———油析(Oiling-out)原因分类和解决思路:

1、熔点本身低于操作温度

解决思路:降低结晶温度至其熔点以下;中间体若无精制要求也可直接以油状物进行下一步反应。

2、动力学原因——溶剂体系选择不当、过饱和度过大或杂质

过多,都会导致分子来不及有序排列而油析。

解决思路:

(1)控制在更低的过饱和度下缓慢结晶,必要时使用晶种。(2)筛选并寻找其他更合适的溶剂体系或改变结晶方式。

(3)如果非要得到固体形式,也可考虑通过反溶析法沉淀出无定形。

六、工艺问题——油-固转变原因分类和注意要点:

1、熔融物冷却凝固

注意要点:(1)通常精制效果不佳;(2)最后固体产品的粒度等颗粒状态很大程度取决于流场的剪切和分散。

2、相转变(油相溶解,固相生成)

注意要点:(1)通常有一定精制效果(可看成是特殊的重结晶或转晶过程);(2)温度越高,流体的分散和剪切作用越强,则转变速度越快;(3)注意要通过良好的分散来避免固相与油相互相粘结和包裹。

七、工艺问题——固-固转变原因分类和注意要点:

1、化学反应(反应物和产物均不溶清)

注意要点:(1)反应物的投加:连续/间歇,一次性/分批,单点/多点,干投/湿投,粒度情况;(2)必要时使用产物晶种,避免产物爆发析晶将未反应的反应物包裹;(3)晶种的投加:时机、粒度、用量、干投/湿投。

2、转晶过程

注意要点:(1)从热力学角度,原料晶型和产物晶型的溶解度差异越大,转晶越快。(远离Van't Hoff点)

(2)从动力学角度,原料晶型和产物晶型的溶解度绝对值越大,转晶越快。(尽可能高温)

(3)过程的自催化特征。(可能有诱导期)

八、工艺问题——过滤困难原因分类和解决思路:

1、晶体状态原因(粒度细,晶习差)

解决思路:增大粒度,改善晶习(类球化、巧用团聚)。

2、物料因吸湿发粘

解决思路:惰性气体保护。

九、工艺问题——干燥结块原因分类和解决思路:

1、晶体状态原因

解决思路:改善晶体的粒度和晶习;后处理。

2、母液夹带

解决思路:(1)延长过滤时间,减少母液夹带;(2)反溶剂洗涤湿品中的母液;(3)采用阶梯升温,延长低温段干燥时间。

3、干燥方式原因(往往出现在双锥干燥)

解决思路:前期保持静态,间歇点动,避免湿品旋转结球。

分质结晶与环境资源化

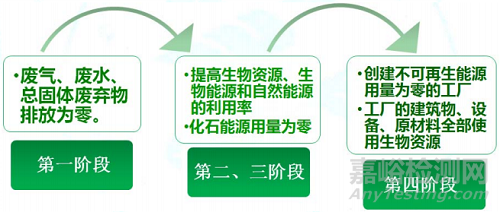

一、零排放与资源化

➤ 20世纪70年代初

出现“零排放”一词(简单、狭义、废液为主)

1973年佛罗里达州发电厂实现世界上首例电厂废水零排放。随后在化工等多个行业都有成功实例。

➤ 20世纪70年代中期以来

废水零排放系统运行在许多公司

➤ 1995年以来

全新概念提出,提升为理论体系

指控制生产过程中废物排放直至减少到零;不得已排放出的废物资源化应用清洁生产、物质循环和生态产业等各种技术,实现对资源的完全循环利用。

三个层次:零排放工厂、零排放区域、零排放社会。

工厂:

污染物存在状态:固态、气态、液态。

1、清洁生产

对生产过程:要求节约原材料和能源,淘汰有毒原材料,降低所有废物的数量和毒性。

对产品:要求减少从原材料提炼到产品最终处置的全生命周期的不利影响。

对服务:要求将环境因素纳入设计和所提供的服务中。

2、资源化

将一种产业生产过程中排放的废弃物变为另一种产业的原料或燃料。

3、末端治理

采用适当的处理设施和手段,把生产过程或社会生活中产生的污染进行处理,以便实现达标排放。

二、工业废水零排放

1、核心技术:机械蒸汽再压缩循环蒸发技术、晶种法技术、混合盐结晶技术。

2、结晶器设计

(1)设计策略:让有机物溶解在母液中;确定回收的盐分;

分质结晶体系的确立。

(2)设计特点:强制循环结晶器;盐腿设计;双推料离心机清洗大颗粒的盐;借鉴制盐行业的提纯系统;改变离心机设计以适应有机物的存在。

(3)不宜分质结晶? 水质波动大;不分离有机物,盐没有工业应用价值;投资高。

3、母液焚烧处理

3~6%母液:喷雾干燥或焚烧。

焚烧产生的气体进入二燃室充分燃烧,处理有毒有害气体。

杂盐焚烧炉底排出,冷却后作为一般固废处置。

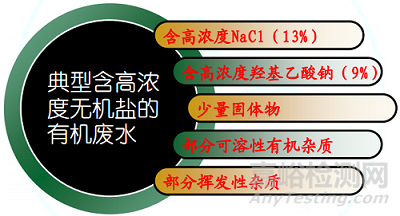

4、案例简介

CMC废水综合利用

膜分离、分步精细结晶分离与精制等技术达成。

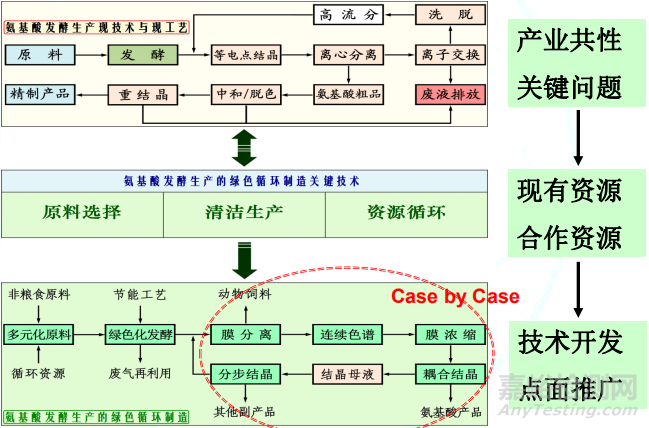

结语

结晶,在表象上,是一个古老而简单的单元操作;但在理论和实践上,特别是在精妙控制上,依然是一个神秘而难以预测的过程:

➤ 一方面:结晶基本原理可指导过程控制,但Case by Case;

➤ 另方面:与现代分析技术、自动化控制技术、机器人技术、组合学、生物技术、纳米技术、新型分离技术等的融合并集成,也是必然趋势。

以分离技术为核心的绿色循环制造技术

来源:化工邦