您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-01-14 09:10

滚动轴承是重要的基础零部件,工业中应用广泛。滚针轴承是滚动轴承的主要类型之一,其特点是截面径向尺寸小、轴承刚性好、具有较高的径向负荷承载能力,因而特别适于在径向安装部位空间受到限制以及承载能力大的场合选用,因此,广泛应用于汽车及工程机械的变速传动系统、转向系统、摩托车发动机连杆等处。然而,滚针轴承若失效,必然会造成相应重要工程设备的重大损失,甚至造成安全事故,因此有必要对其进行失效分析,掌握其运转状态及常见失效形式和失效机理,以便更好地采取预防措施。

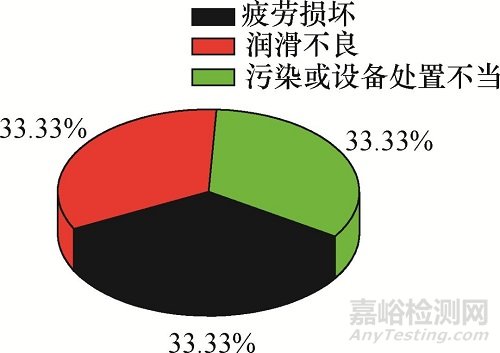

滚针轴承失效的影响因素较多,从轴承材料冶金质量到轴承制造过程(冷热加工、热处理、磨削)、最后装配以及后期服役期间任何步骤均会影响滚针轴承质量,进而影响其使用寿命。较多文献对滚动轴承进行失效分析认为轴承失效原因有疲劳磨损、材料孔洞缺陷、锻造缺陷、磨削烧伤、维护不当(环境腐蚀)以及装配问题。同时文献对航空轴承失效问题进行总结认为轴承设计、制造(包括原材料质量)、装配、润滑、使用维护等方面均存在一些问题,其中以设计、制造方面尤为突出。然而,针对滚针轴承,文献认为其失效原因主要有三种,如图1所示。事实上,滚针轴承失效往往是多种因素耦合引起,因此很难完全对其失效原因具体归类。

因此,有必要对失效滚针轴承进行失效分析,寻求导致其失效的最主要因素,才能更好地采取改进措施。遗憾的是,针对滚针轴承失效分析文献较少,因此本文以4106滚针轴承滚针剥落实例进行失效分析,以期为滚针轴承设计及采取预防措施提供借鉴。

图1 滚针轴承主要失效形式

1.试验过程及结果

现有一套型号为4106滚针轴承(见图2),材料为GCr15。该轴承额定动载荷为5500N,额定静载荷为5000N,寿命要求为L10=150h。该轴承的试验载荷2500N,试验转速3000r/min,采用N32#油润滑。轴承在试验过程中出现滚针剥落,轴承实际寿命仅为90h。现对该滚针轴承的失效原因进行分析。

图2 失效滚针轴承的整体形貌

(1)宏观形貌分析

对失效的4106滚针轴承拆套进行宏观形貌观察。

整体外观:此滚针轴承外径面局部有划痕(见图2);轴承两端面密封完好,其中一端表面有划痕,如图3所示。

(a) (b)

图3 4106轴承两端面整体形貌

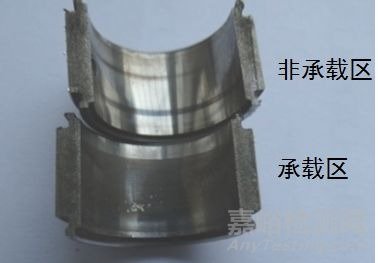

外圈形貌:外圈内径面承载区颜色呈暗灰色,内滚道整体磨损严重,局部有大小不一剥落坑,如图4、图5所示;内径面非承载区颜色光亮,沿周向有两条磨痕,其中一条磨痕较宽,颜色发黑(见图4)。

图4 4106轴承外圈内径面形貌

图 5 外圈内滚道剥落区放大形貌

保持架形貌:保持架较为完整,侧面与滚针接触处有磨损痕迹(见图6);保持架与滚针接触处的一端磨损严重,凹坑较大,如图6、图7所示。

图6 4106轴承保持架形貌

图7 4106轴承保持架局部放大形貌

滚针形貌:9粒滚针呈灰色,无光泽,其中5粒有磨损且3粒磨损严重,磨损面积约为整个滚针表面的2/3,另外两粒一端有剥落,如图8、图9所示;9粒滚针两端面无明显磨损痕迹(见图8)。

(a) (b)

图8 4106轴承滚针整体形貌

(a)

(b)

图9 4106轴承剥落滚针放大形貌

润滑状态:润滑脂呈灰黑色,表明已氧化,对滚针轴承及润滑脂进行过滤清洗,未见明显异物,如图10所示。

图10 滚针轴承清洗渣滓

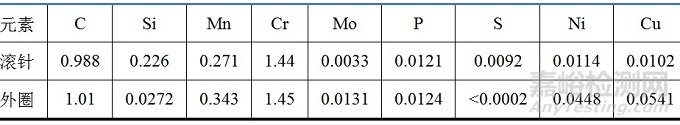

(2)化学成分检验

采用SPECTOR M9型直读光谱仪对滚针及外圈进行化学成分检验,结果如表1所示。由表1中的检验结果可知,滚针及外圈的化学成分均符合标GB/T18254—2002《高碳铬轴承钢》的相关规定,为合格。

表1 滚针及外圈的化学成分(质量分数)检验结果 (%)

(3)硬度检验

依据JB/T1255—2014《滚动轴承高碳铬轴承钢零件热处理技术条件》标准,对失效滚针轴承的滚针和外圈进行硬度检验,检验结果如表2所示。由表2检验结果可知,失效滚针轴承的滚针及外圈的硬度均符合JB/T1255—2014标准要求。

表2 滚针及外圈硬度检验结果 (HRC)

| 名称 | 测试点1 | 测试点2 | 测试点3 |

| 滚针 | 62.7 | 62.3 | 62.7 |

| 外圈 | 60.7 | 60.4 | 60.4 |

| 标准要求 | 60~63 | ||

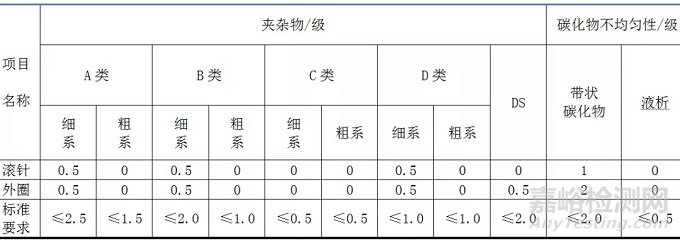

(4)金相检验

依据GJB18254—2016《高碳铬轴承钢》标准对失效滚针轴承的滚针和外圈的材料质量进行检验,依据JB/T1255—2014《滚动轴承高碳铬轴承钢零件热处理技术条件》标准对滚针和外圈的淬回火组织进行检验,结果如表3、表4所示。由检验结果可知:滚针及外圈的材料质量均符合标准要求;滚针及外圈的淬回火组织均符合标准要求。

沿外圈剥落坑处切开,磨制成金相试样观察:剥落坑深度约0.05mm,坑底有裂纹向基体内扩展,如图11所示。观察外圈承载区内径面金相组织,内径面无烧伤,如图12所示。

表3 滚针和外圈的材料质量检验结果

表4滚针和外圈的淬回火组织检验结果

| 名称 | 马氏体组织/级 | 网状碳化物/级 |

| 滚针 | 3 | 2 |

| 外圈 | 4 | 2 |

| 标准要求 | 1~4 | 1~2.5 |

图11 外圈剥落坑剖面形貌

图12 外圈内径面金相组织

(5)扫描电镜分析

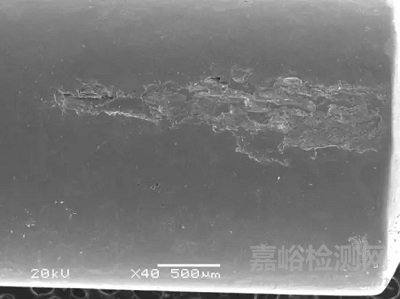

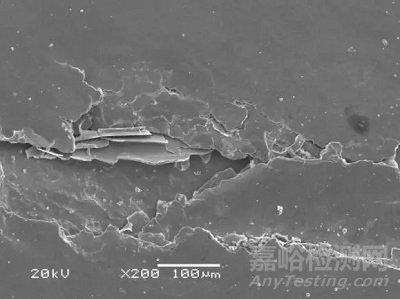

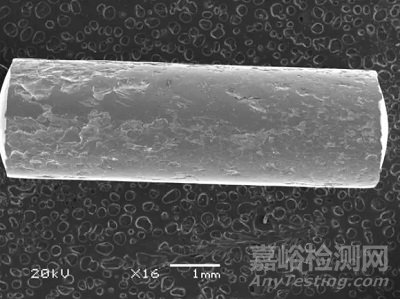

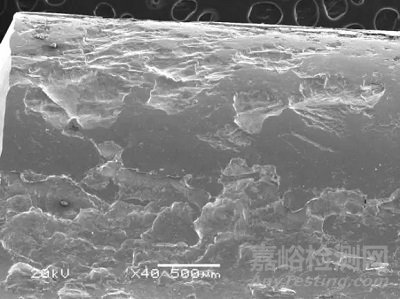

为了更详细地观察磨损形貌,采用JSM-6380LV扫描电子显微镜对一个表面严重磨损的滚针和一个端部磨损的滚针以及外圈进行变倍观察,如图13~图15所示。

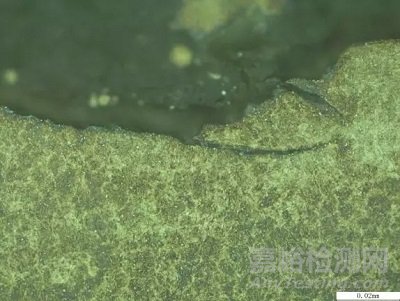

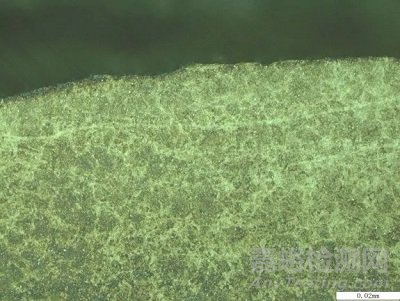

通过观察外圈滚道面剥落坑发现:外圈内径面剥落坑大小不一,凹坑边缘有微裂纹及破碎的基体;凹坑内有明显的碾压痕迹,表明外圈内径因承受较大的力而出现疲劳剥落。

(a)

(b)

图13 送检轴承外圈滚道面剥落坑及放大形貌

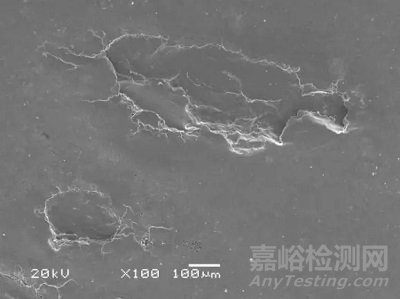

通过观察端部磨损的滚针发现:滚针一端磨损严重,出现剥落,其他表面完好,且剥落坑边缘有碎屑及微裂纹,剥落坑内有明显的碾压痕迹

(a)

(b)

图14 一端磨损滚针及放大电镜形貌

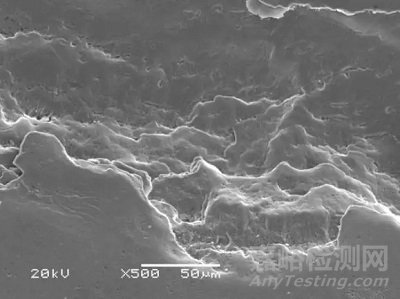

通过观察严重磨损的滚针发现:滚针两端均产生剥落坑,一端磨损严重,甚至出现二次剥落;剥落坑边缘有碎屑及微裂纹,剥落坑内有明显的碾压痕迹

(a)

(b)

图15 严重磨损的滚针及放大电镜形貌

2.结果与讨论

如前所述,滚针轴承从原材料到制造过程及装配和后期维护服役以及润滑状态整个过程均会影响其质量,造成滚针轴承的早期失效。滚针轴承特点是滚针轴承装有细而长的滚子且轴承仍具有较高且均匀的径向承受能力。通过上述检验分析可知,该滚针轴承失效模式为表面起源型剥落且滚针轴承的化学成分、硬度及其均匀性,材料冶金质量,淬回火组织均未发现异常,符合相关标准要求,可以排除滚针轴承零件(滚针和外圈)材料质量、热处理质量造成其失效的可能性;4106轴承清洗过滤渣滓未发现外来异物,排除异物污染润滑油的影响因素;4106轴承采用油润滑,虽然滚针和外圈内径面非承载区颜色变为灰黑色,但金相组织检验发现外圈承载区内径面无烧伤组织,因此可以排除润滑不足的影响因素。

4106滚针轴承特点是是外圈固定,滚针随轴旋转。对于滚针轴承来说,滚针表面应承受均匀的径向载荷。而该失效滚针轴承外圈滚道面上一侧磨损严重,该侧滚针表面出现周向大面积剥落(另一侧无剥落),该侧保持架也相对磨损严重,这些形貌特征表明该轴承运转过程中存在偏载现象。滚针轴承运转中由于偏载,导致载荷不均匀,改变了润滑油膜状态,使承受较大载荷侧滚针与内径面温升,从而改变表层组织性能,随着轴承继续运转,表层组织剥落碎裂,导致轴承早期失效。因此断定,该4106滚针轴承运转过程中存在的偏载现象是导致其发生早期失效的主要原因。

3.结语

4106滚针轴承失效模式为表面起源型剥落,运转过程中存在的偏载现象是导致其发生早期失效的主要原因。

来源:热处理生态圈