您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-07-27 09:11

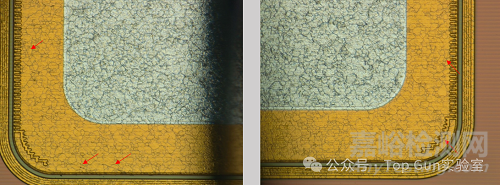

在进行样品可靠性测试活动中,发现有两个型号样品经温度循环测试后进行DPA时发现芯片的四角存在细微的钝化层裂纹。典型形貌见下图所示

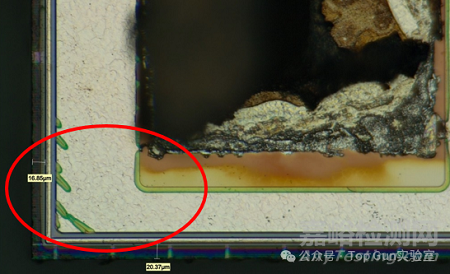

另一颗芯片右下角裂纹形貌如下所示

初步结论:芯片进行温度循环时,因材料CTE不匹配,芯片热胀冷缩时的机械应力导致芯片钝化层破裂。

注:芯片各材料典型的CTE参数

翻阅文献资料,发现有一篇文章可以解答这个问题产生的根因以及利用ANSYS仿真验证回归解决方案是否有效的方法。

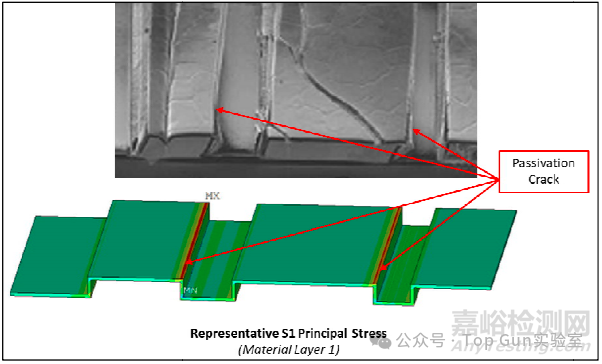

本文的作者也遇到了一样的问题:被测样品进行温循测试后,在芯片四周边缘位置发现钝化层裂纹。

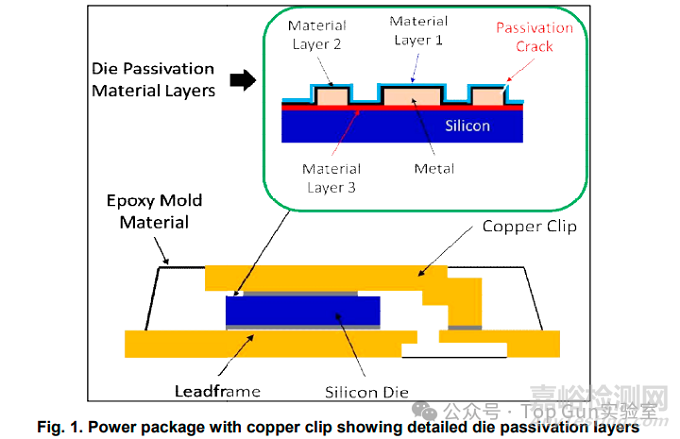

裂纹产生的原因:温度循环时,各个材料CTE不匹配产生的机械应力导致。那么如何解决呢?

通过一次一次的试错,重复投入小批量生产后然后进行可靠性验证?当然不是了,如果这样做的成本太高了,因此本文介绍了通过仿真验证找到解决方案。

具体方案分为如下两步:

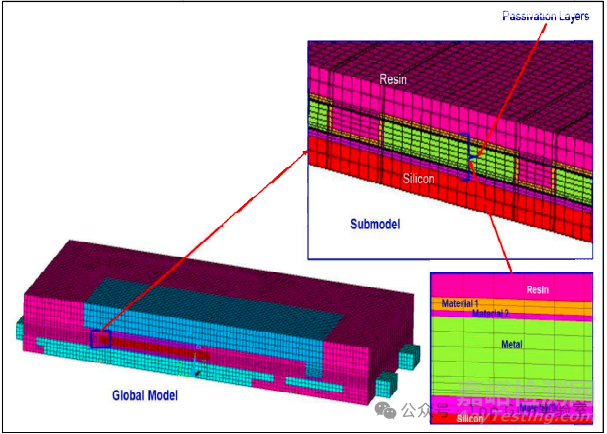

1、用ANSYS进行故障模型验证,确认模型准确性。

1) 先跑全局:把整个封装丢进 ANSYS,网格故意粗一点,只求出位移场。

2) 切一刀:在芯片四角画个“小方框”,把全局算出的节点位移当作边界条件贴上去。

3) 再跑局部:只对这个“小方框”加密到50nm级网格,真正去算多层钝化层的应力。

实现:全局给位移,子模型算应力,二者接力完成nm级失效定位。

完成模型搭建后,进行故障模型仿真验证,最终ANSYS仿真结果和实际吻合。

2、设计改善方案,使用ANSYS仿真验证改善方案的有效性。

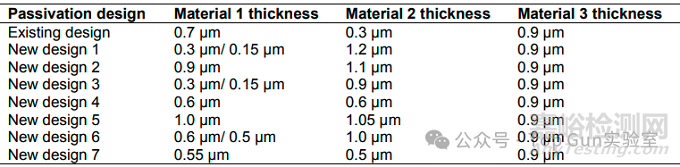

作者设计了7组改善的钝化层结构,在同样 -55 °C / 150 °C 条件下重新仿真。

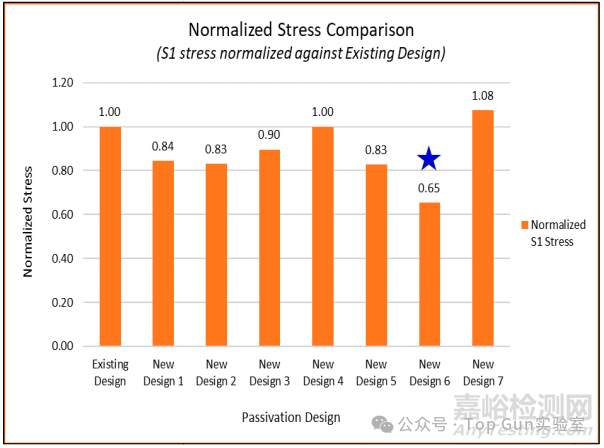

仿真结果如下:设计6最优,应力可降低到原来的65%。

本文通过ANSYS仿真确认问题产生根因,并通过仿真验证改善效果,大幅缩短了验证周期并降低了验证成本,因此通过仿真验证设计将会是一个大趋势。

来源:Top Gun 实验室