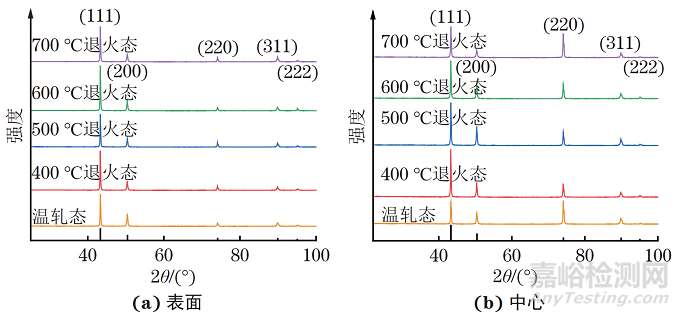

您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-07-25 18:24

采用真空感应熔炼、均匀化退火、锻造、温轧和退火工艺制备纯铜靶材,研究了温轧态和不同温度(400,500,600,700 ℃)退火态纯铜靶材的微观结构;利用微观结构最优的退火态纯铜靶材和温轧态纯铜靶材,采用磁控溅射工艺制备纯铜薄膜,并对薄膜进行不同温度(300,400,500 ℃)的退火处理,研究了沉积态和退火态薄膜的微观结构和电学性能。

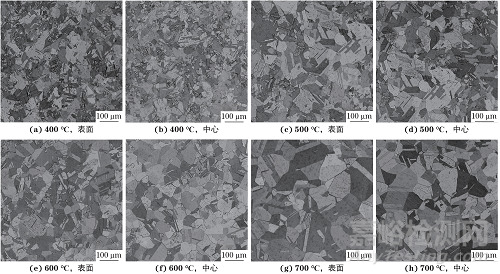

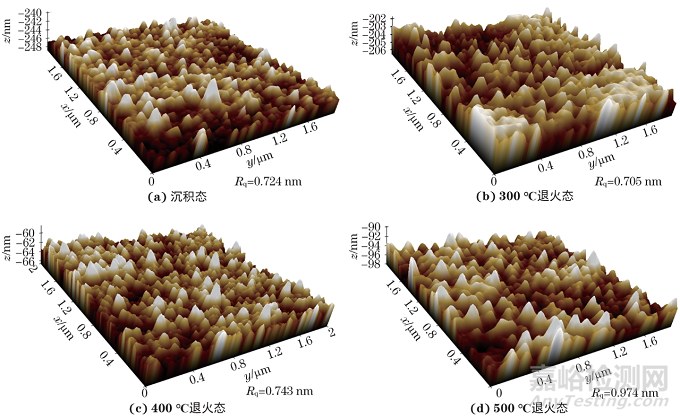

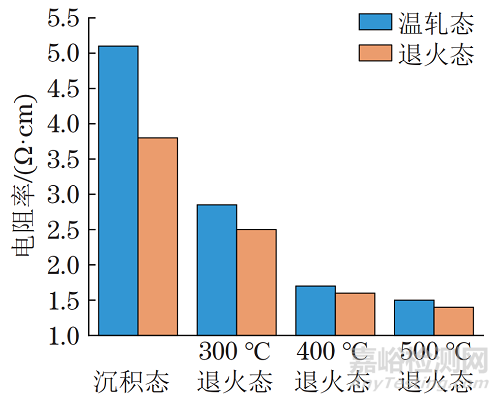

结果表明:温轧态纯铜靶材的晶粒尺寸分布不均匀,退火后纯铜靶材发生回复与再结晶,随着退火温度的升高,回复与再结晶程度增加,晶粒尺寸分布逐渐均匀;当回火温度为600 ℃时,晶粒接近等轴晶,平均晶粒尺寸约为39.30 μm,但当退火温度升高到700 ℃时,晶粒明显长大,平均晶粒尺寸增加到53.64 μm;温轧态和退火态纯铜靶材表面均出现较高程度的(111)晶面择优取向,中心则出现较高程度的(220)晶面择优取向;600 ℃退火态纯铜靶材的微观结构最优。与采用温轧态纯铜靶材制备的退火态薄膜相比,采用退火态纯铜靶材制备的退火态薄膜的氧化程度、颗粒尺寸、表面粗糙度、电阻率均更小,(111)晶面择优取向程度更大。随着退火温度的升高,薄膜表面粗糙度先减小后增大,电阻率降低;当退火温度高于300 ℃时,薄膜出现颗粒团聚氧化现象。600 ℃退火态纯铜靶材制备的纯铜薄膜在300 ℃退火后具有最优异的微观结构和性能。

01研究背景

铜具有低电阻率和优异的抗电迁移能力,已成为目前超超大规模集成电路技术(ULSI)中主流的互连材料。铜互连薄膜因具有取代铝基互连材料的应用潜力而引起了广泛关注。目前,主要通过电沉积、化学气相沉积(CVD)、脉冲激光沉积(PLD)和磁控溅射等方法制备铜薄膜。其中,磁控溅射由于其沉积速率快、阻尼率低、重复性和稳定性高等优点,成为铜薄膜沉积的常用方法。

在影响薄膜质量的诸多因素中,磁控溅射靶材的微观结构起着关键作用,溅射沉积后的退火工艺也是关键影响因素。集成电路技术的快速发展使得薄膜材料的需求量日益增长,同时对溅射靶材的性能也提出了更严格的要求。目前,在集成电路互连材料领域,有关铜材料的研究主要集中在铜或铜薄膜单一方面,少有铜靶材与铜薄膜关联性的报道。

为此,作者以纯铜为原料,采用真空感应熔炼、均匀化退火、锻造、温轧和退火工艺制备纯铜靶材,研究了温轧态和退火态纯铜靶材的微观结构和性能;采用磁控溅射工艺制备铜薄膜,并对铜薄膜进行退火,研究了沉积态和退火态薄膜的微观结构和电学性能,分析了靶材结构和性能对薄膜微观结构和性能的影响,以期为铜靶材的制备和薄膜的微观结构和性能优化提供试验参考。

02研究亮点

1 试样制备与试验方法

重点介绍了纯铜靶材试样制备与试验方法的具体流程:

1. 原料与铸锭制备:使用纯度>99.99%的纯铜,通过真空感应熔炼制备铸锭,并进行750 ℃×4 h均匀化退火以消除偏析。

2. 热加工工艺:铸锭经锻造后,在500 ℃下进行纵横交替温轧(每道次压下量15%,轧制速度6 mm/min,总变形量75%)。

3. 退火处理:温轧后的试样在400~700 ℃不同温度下退火1 h后水冷。

4.微观结构表征: 使用共聚焦显微镜观察晶粒形貌,统计平均晶粒尺寸。通过XRD分析晶面织构((111)、(200)、(220)、(311)晶面),计算织构系数(TC)。利用EBSD(IPF、ODF)表征晶体取向。

5. 性能测试:维氏硬度计测量表面与中心硬度(载荷1 N,5次取平均)。

6. 薄膜制备与表征:磁控溅射法制备纯铜薄膜(氩气压力4.5 Pa,150 W溅射30 min)。 薄膜退火(300~500 ℃×1 h,N₂保护),通过XRD、AFM(非接触模式)和四点探针法分别分析相结构、表面形貌及电阻率。 关键参数:轧制温度500 ℃、退火温度梯度、XRD扫描步长0.02°、溅射本底真空1×10⁻³ Pa。

2 试验结果与讨论

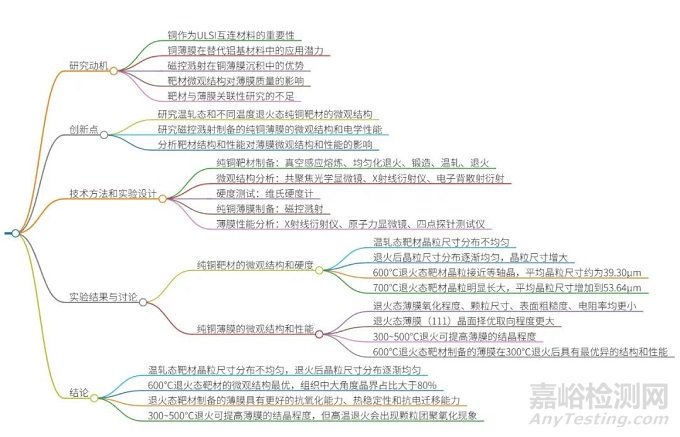

1. 温轧态纯铜靶材表面与中心组织差异显著,表面存在未完全回复的纤维状组织,中心为粗化亚晶与细小等轴晶混合结构。

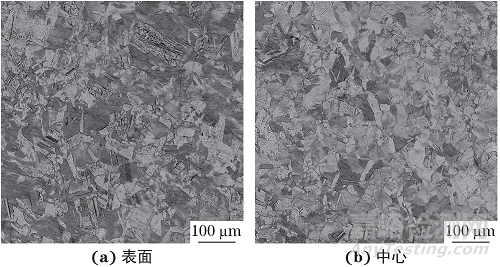

2. 退火温度影响晶粒演变:400 ℃时晶粒分化明显;500 ℃时分布趋匀;600 ℃形成均匀等轴晶(平均39.30 μm);700 ℃晶粒显著长大(53.64 μm)。

3. 600 ℃退火后靶材呈现强(111)晶面择优取向,大角度晶界占比超80%且含较多孪晶界,微观结构均匀性最佳。

4. 退火态靶材(600 ℃)制备的薄膜性能更优:抗氧化温度提高至400 ℃、(111)织构强度更高(沉积态强度比10.4)、电阻率更低(沉积态3.8 μΩ·cm),且表面粗糙度与颗粒团聚程度更小。

5. 薄膜性能改善机制:退火消除加工硬化、促进再结晶,使靶材结构均匀化,进而提升薄膜的抗氧化性、抗电迁移能力和导电性。

温轧态纯铜靶材表面与中心的显微组织

不同温度退火态纯铜靶材表面和中心的显微组织

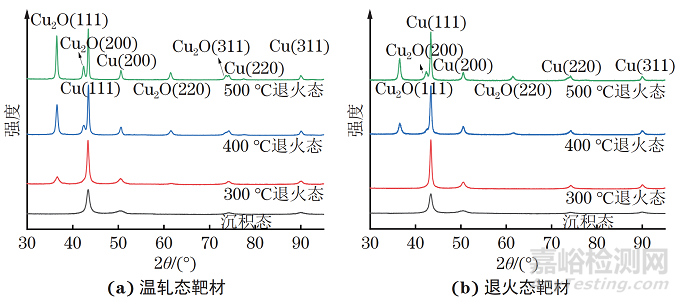

轧制态及不同温度退火态纯铜靶材表面和中心的XRD谱

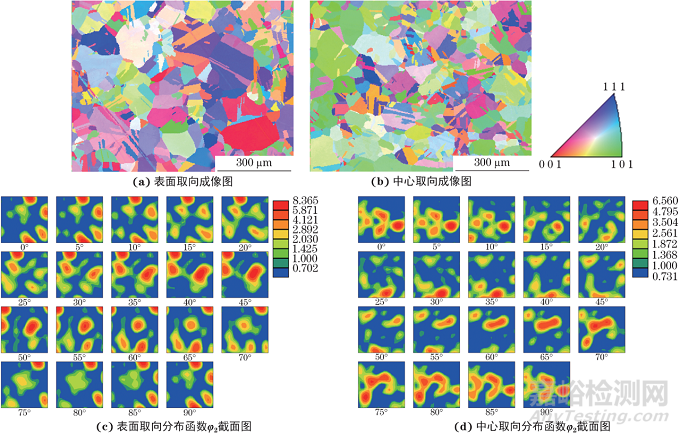

600 ℃退火态纯铜靶材表面和中心的取向成像图和取向分布函数φ2截面图

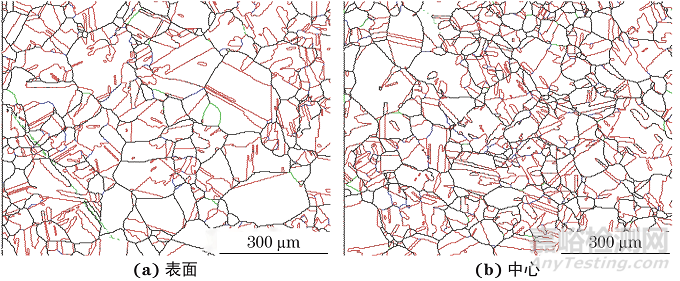

600 ℃退火态纯铜靶材表面和中心的晶界特征分布

温轧态和600 ℃退火态纯铜靶材制备的沉积态和不同温度退火态薄膜的XRD谱

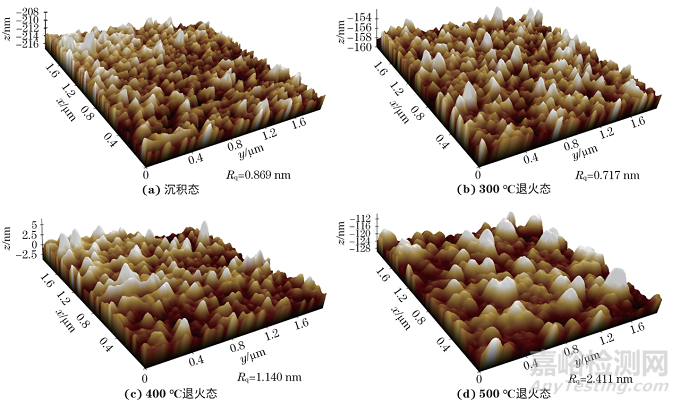

采用温轧态纯铜靶材制备的沉积态和不同温度退火态薄膜的表面形貌

采用退火态纯铜靶材制备的沉积态和不同温度退火态薄膜的表面形貌

温轧态和退火态纯铜靶材制备的沉积态和不同温度

03研究结论

(1)温轧态纯铜靶材表面为未完全回复的纤维状组织,中心由部分粗化的亚晶和部分动态再结晶的细小等轴晶组成,晶粒尺寸分布不均匀;退火后,纯铜靶材发生回复与再结晶,且随着退火温度的升高,回复与再结晶程度增加,表面和中心的晶粒尺寸分布逐渐均匀,晶粒尺寸增大,当退火温度为600 ℃时,晶粒接近等轴晶,平均晶粒尺寸约为39.30 μm,但当退火温度升高到700 ℃时,晶粒明显长大,平均晶粒尺寸增加到53.64 μm。

(2)温轧态和退火态纯铜靶材表面均呈现出较高程度的(111)晶面择优取向,中心则均呈现出较高的(220)晶面择优取向,600 ℃退火态纯铜靶材表面的(111)晶面相对择优取向最大,且中心的(111)晶面相对择优取向大于温轧态。600 ℃退火态纯铜靶材的微观结构最优,组织中大角度晶界占比大于80%。

(3)与采用轧制态纯铜靶材制备的退火态薄膜相比,采用600 ℃退火态纯铜靶材制备的退火态薄膜的氧化程度、颗粒尺寸、表面粗糙度、电阻率均更小,(111)晶面择优取向程度更大,同时高温退火出现的颗粒团聚程度更低,薄膜具有更好的抗氧化能力、热稳定性和抗电子迁移能力。

(4)300~500 ℃退火可提高薄膜的结晶程度,随着退火温度的升高,薄膜表面粗糙度先减小后增大,电阻率降低;当退火温度升高至400,500 ℃时,薄膜会出现颗粒团聚氧化现象。采用600 ℃退火态纯铜靶材制备的纯铜薄膜在300 ℃退火后具有最优异的结构和性能。

来源:机械工程材料