测试背景

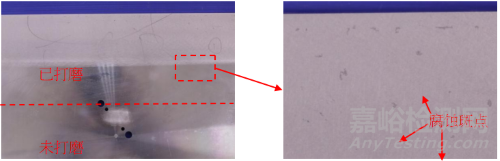

客户提供之DH,所经历的主要制程为:5252铝合金板材→锻压翻边→挤尖角→CNC1夹→打磨(大平面四周)→CNC2夹→CNC3夹→CNC4夹→CNC5夹,其中1夹、2夹及5夹后均进行全检。CNC所用切削液为水溶性切削液,夹具为不锈钢。5夹后全检发现部分产品大平面上(主要在打磨区域)存在腐蚀斑点,经追溯,在2夹后个别产品大平面打磨区域已有腐蚀斑点出现。部分腐蚀斑点经手工打磨可消除,而部分无法完全消除。该缺陷形状不规则,大小不一,在打磨区域的分布无明显规律(见图1)。

图1样品及缺陷照片

一、分析目的及测试环境

分析目的:协助客户找到造成产品DH缺陷的原因

测试环境:温度:21.7 ℃;相对湿度:57.3%

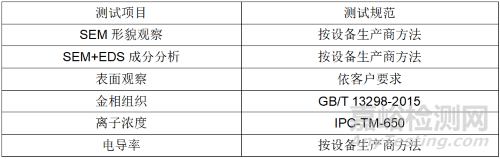

二、测试项目规范与设备

测试项目及测试规范

测试设备

三、测试结果

3.1SEM形貌观察及EDS成分分析(样品表面)

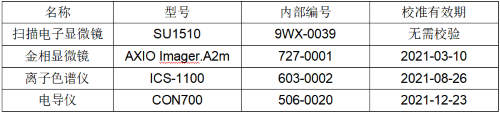

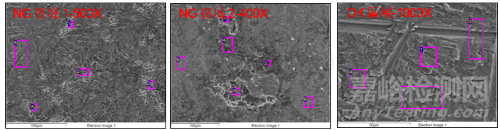

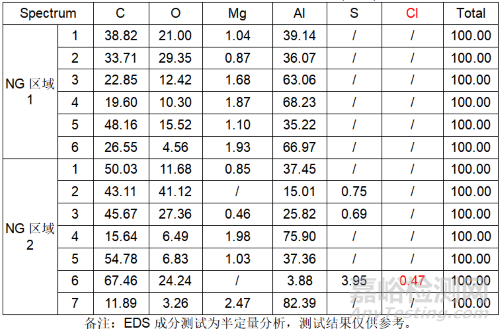

对样品表面NG区域及OK区域进行SEM形貌观察及EDS成分分析,结果见图2及表1:

NG区域1形貌较为粗糙,可见密集分布的微小腐蚀凹坑,NG区域2可见较大腐蚀孔洞,两个区域表面均存在一层“发朦”附着物(尤其是NG区域2);

OK区域可见较多打磨划痕,但无腐蚀凹坑或孔洞,亦无明显附着物;

EDS测试结果表明,NG区域与OK区域均含有C、O、Mg、Al元素,其中C含量较高,且NG区域C含量明显高于OK区域,推测C元素来自于残留在样品表面的切削液,而腐蚀凹坑及孔洞区域易残留更多切削液。

图2 样品表面SEM形貌观察

图3 样品表面形貌及EDS成分测试位置

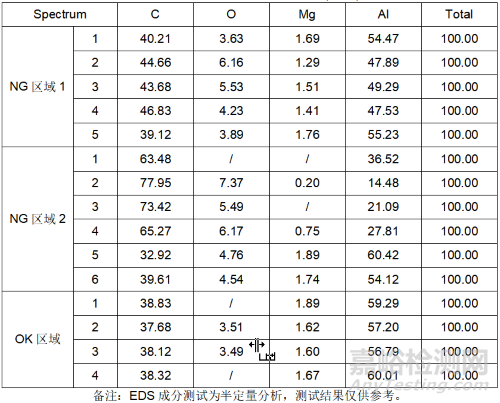

表1样品表面EDS成分测试结果(wt%)

3.2截面观察

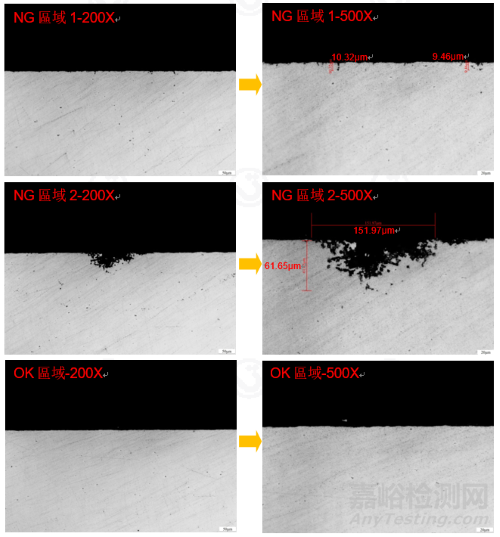

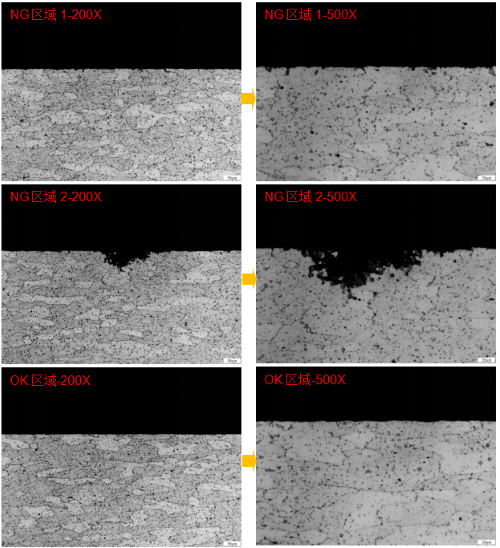

将样品截面进行研磨并抛光,采用金相显微镜进行观察,结果见图4:

NG区域1对应截面可见腐蚀向基材内部扩展,其深度较浅(约为10μm),该类腐蚀区域可通过手工打磨完全消除;

NG区域2对应截面可见基材存在较大腐蚀孔洞,其深度超过60μm,孔洞内形貌较为粗糙,该类腐蚀孔洞无法通过手工打磨消除;

从截面可见NG区域表面轮廓平滑,未见腐蚀现象;

NG区域与OK区域截面基材中夹杂物大小、数量、分布未见明显差异。

图4 样品截面抛光态观察

3.3SEM+EDS成分分析(NG区域截面抛光态)

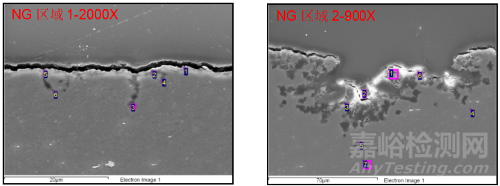

对NG区域抛光态截面进行SEM形貌观察及EDS成分分析,结果见图5及表2:

NG区域1截面腐蚀位置检测出C、O、Mg、Al元素,其中C、O含量较高,与表面EDS成分测试结果相符;

在NG区域2孔洞内除检测出C、O、Mg、Al元素外,在某些位置还检测出一定量的S、Cl元素,推测S元素可能来自于切削液中的阴离子,如SO42-等,该类离子对铝合金腐蚀影响较小,而Cl-具有明显促进铝合金腐蚀的作用。

图5 NG区域截面形貌及EDS成分测试位置

表2NG区域截面EDS成分测试结果(wt%)

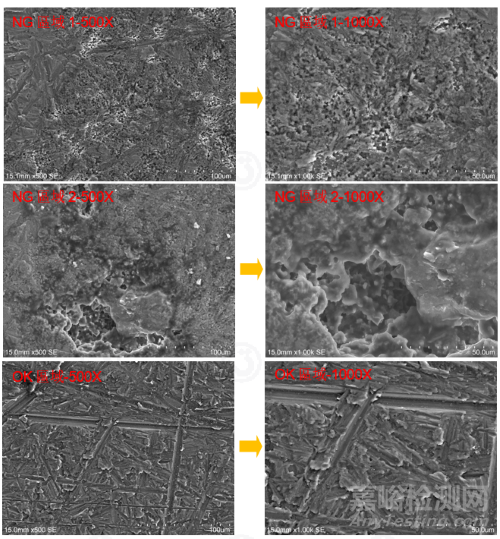

3.4金相组织(截面)

将样品抛光态截面基材进行金相腐蚀,其金相组织如图6:

NG区域截面基材金相组织未见异常,与OK区域金相组织无明显差异。

图6样品截面金相组织观察

3.5切削液分析

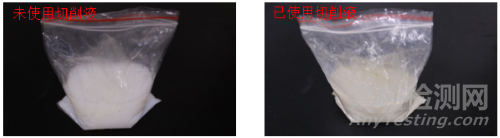

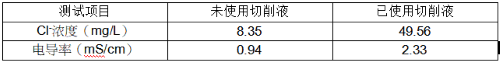

产品CNC过程中使用切削液为水溶性切削液,产线将原液用水稀释后使用,实验室对稀释后未使用及已使用的切削液进行外观、Cl-离子及电导率检测,其结果见图7及表3:

未使用的切削液呈乳白色,而使用过的切削液呈灰色;

未使用的切削液Cl-离子浓度为8.35mg/L,使用后Cl-离子浓度增大到49.56mg/L;

未使用的切削液电导率为0.94 mS/cm,使用后电导率增大到2.33 mS/cm。

图7切削液外观观察

表3削液Cl-离子及电导率检测

3.6验证

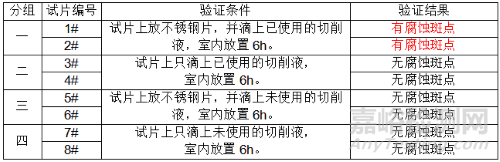

实验室从客户提供样品上切取了8个试片进行验证实验,编号分别为1、2、3、4、5、6、7、8,将每个试片用砂纸打磨并分为四组,验证条件及验证结果见表4及图8、9;

滴有已使用的切削液且接触不锈钢片的两个试片(1#、2#)均有腐蚀斑点生成,该腐蚀斑点宏观形态及微观形貌均与客户所提供样品之缺陷相同;

除1#、2#试片外,其余试片均无腐蚀斑点生成,仅表面颜色发生了改变。

表4验证条件及验证结果

图8验证前试片照片

图9验证后试片照片

四、结论与建议

结论:

1、客户提供样品表面腐蚀斑点区域可见密集腐蚀小凹坑,亦可见较大腐蚀孔洞,其表面检测到C、O、Mg、Al元素,其中C含量较高;

2、从截面可见腐蚀斑点区域小凹坑深度约为10μm,而腐蚀孔洞深度超过60μm,在腐蚀凹坑底部检测到腐蚀性元素Cl;

3、样品基材金相组织未见明显异常;

4、已使用过的切削液颜色明显发生改变,且其Cl-浓度和导电率显著增大;

5、实验室验证结果表明,试片接触不锈钢片时,在已使用过的切削液中可生成与产品表面相同的腐蚀斑点,无不锈钢片或滴加未使用过的切削液时未见腐蚀斑点生成;

6、综上,推测样品表面腐蚀斑点应为电偶腐蚀造成。产线所使用切削液为水溶性切削液,使用时切削液中的添加剂可能发生分解,使溶液中离子浓度(如Cl-等)增大,进而其电导率及Cl-浓度明显增大。CNC过程中,产品始终与不锈钢夹具相接触,由于铝合金电位较负,且切削液电导率增大,因而产品与不锈钢之间容易形成电偶,使得产品表面发生电偶腐蚀,而Cl-对腐蚀存在促进作用。CNC1夹后,大平面四周被打磨,基材表面原有保护性氧化膜被去除,因而腐蚀主要在该区域产生。

建议:切削液供应商检讨切削液稳定性。