您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-06-09 05:57

1. 简介

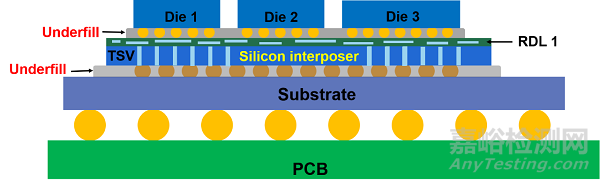

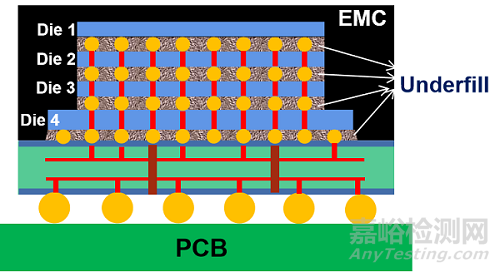

底部填充胶(Underfill)作为一种重要的集成电路封装电子胶黏剂,在先进封装如2.5D、3D封装中,用于缓解芯片封装中不同材料之间热膨胀系数不匹配带来的应力集中问题,进而提高器件封装可靠性(如图1和图2所示)。

图1 底部填充胶2.5D使用场景示意图

图2 底部填充胶3D使用场景示意图

从使用场景上来看,底部填充胶分为两种,一种是倒装芯片底部填充胶(Flip-Chip Underfill),用于芯片与封装基板互连凸点之间间隙的填充,此处的精度一般为微米级,对于底部填充胶提出了很高的要求,使用方一般为先进封装企业;另一种是(焊)球栅阵列底部填充胶(BGA Underfill),用于封装基板与PCB印制电路板之间互连的焊球之间的填充,焊球之间的间隙精度为毫米级,对底部填充胶要求相对较低。

2. 底部填充材料

底部填充胶是由多种成分组成,不同成分对材料的作用不同。从工艺角度看,较低的黏度可以缩短填充速度,需要具备合适的固化温度和固化时间,一般还应易于返修;从可靠性角度而言,底部填充胶需具备良好的填充效果以减少气泡和空穴,具备与基板和焊点之间的兼容性,以及重新分配不同组件的热应力;同时需要满足较高的表面电阻,耐温耐湿能力,以及耐热冲击能力等。

底部填充胶的性能指标主要包括以下几个方面:粘度(Viscosity),直接影响工艺的填充性能和填充时间,一般底部填充胶的粘度越低,加工的效率越高;热膨胀系数(CTE),因为硅芯片(2.5×10-6 /K)和印刷电路板(18×10-6 /K~24×10-6 /K)之间的热膨胀系数差别很大,解决温度变化产生的内应力问题是底部填充胶发明的初衷,应在保证其他性能的前提下尽可能减小热膨胀系数;玻璃化转变温度(Tg)和弹性模量(Elastic Modulus),玻璃化转变温度和弹性模量直接影响器件的耐热机械冲击的能力,而这两者对性能的影响较为复杂且会相互制约,需要找到平衡点以得到合适性能的产品。

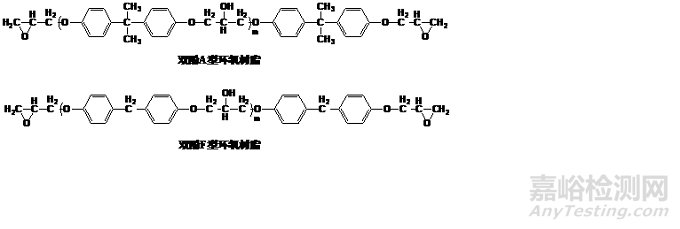

底部填充胶的主体材料一般是环氧树脂,通常包含双酚A、双酚F等类型的环氧树脂(如图3所示)。除去环氧树脂,底部填充胶一般还包含填料、硬化剂、催化剂、助粘剂、阻燃剂、颜料、增韧剂和分散剂等成分。底部填充胶所使用的填料一般为球型二氧化硅,主要为了降低热膨胀系数、增强模数和降低吸湿性等。底部填充胶所含成分及其功能如表1所示,这些成分的组合以增强底部填充胶固化后性能为目的,大大提高了倒装芯片封装的可靠性。

图3底部填充胶组分中所使用的典型环氧树脂结构

表1 底部填充胶主要材料组成及功能

|

成分 |

功能 |

材料 |

|

环氧树脂 |

树脂基体材料 |

双酚A、双酚F |

|

硬化剂 |

固化时形成交联结构 |

酚醛树脂 |

|

催化剂 |

加速固化反应 |

胺类/咪唑类 |

|

阻燃剂 |

满足UL-94需求 |

溴化树脂 |

|

填料 |

降低热膨胀系数、增强模数 |

SiO2 or Al2O3 |

|

颜料 |

上色 |

炭黑 |

|

偶联剂 |

连接树脂基体与SiO2之间的桥梁 |

KH550、KH560 |

3. 底部填充工艺

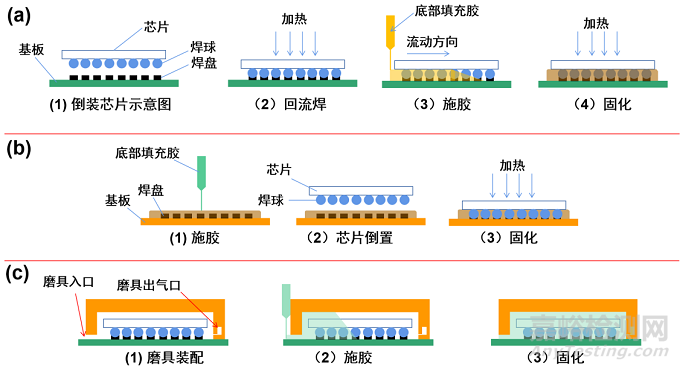

倒装芯片的底部填充工艺一般分为三种:毛细填充(流动型)、无流动填充和模压填充,其各自的工艺流程如图4所示。一般底部填充工艺过程主要包括两个工艺,即初始底部填充工艺和随后的固化工艺。表2通过概述三种工艺流程以及相对优缺点,对这三种底部填充封装工艺进行了比较。

表2 三种填充工艺方式概述、优点及缺点

|

填充工艺方式 |

工艺概述 |

优点 |

缺点 |

|

毛细底部填充 |

在基板上加入助熔剂,将芯片有源面倒置在基板上,通过回流焊将芯片与基板相连,清理剩余助熔剂。组装后,底部填充胶利用毛细现象填入芯片与基板的空隙中。最后通过加热固化,完成封装。 |

1. 最直接,最简单 2. 填充缓慢,降低孔洞和分层概率 3.兼容性强,适应多种封装工艺 4. 可修复 |

1. 填充缓慢,工艺时间长 |

|

非流动底部填充 |

在基板上加入含有助焊剂的底部填充胶,再将芯片有源面倒置于基板,并同时完成焊接和固化。 |

1. 填充时间加快 2. 工艺流程简化 |

1. 空洞难以避免 2. 填充胶固化不完全造成残留 3. 填充胶需提前与助焊剂混合 |

|

模塑底部填充 |

在已安装好芯片的基板上再放置一个模具,将底部填充胶由模具入口填入,填满后固化。 |

1. 填充时间加快 2. 机械性能提高 3. 可提高填充料含量,降低CET不匹配带来的失效 |

1. 需要特定的模具,增加成本 2. 造成空洞与不完全填充的可能性 3. 可修复性较低 4. 需要更多填充胶 |

4. 底部填充封装的失效模式

倒装芯片底部填充的作用在于应力再分布,而不是减小应力。固化后的底部填充胶材料将芯片与基板连接起来,将倒装焊点所受的剪切应力转化为整个基板上的弯曲应力。因此,底部填充胶在热固化时的收缩及固化后冷却时热膨胀系数不匹配,给芯片带来很大的应力,使得芯片在某种情况下出现裂纹。

除了由温度引起的热机械失效之外,由潮湿所引起的失效,如分层和腐蚀都是倒装芯片封装常见的问题。通常用高加速应力试验(Highly Accelerated Stress Test,HAST)来检测温度和湿度对封装的影响。该测试的条件苛刻,如高温、高湿和高压。典型试验条件为,121℃,相对湿度(Relative Humidity,RH)为100%,2atm,此项测试也叫做高压炉测试(Pressure Cooker Test,PCT)。被吸收的湿气能够水解芯片与底部填充胶间的界面连接,从而在芯片拐角处出现分层,进而促进湿气沿着界面扩散。界面处的湿气能够腐蚀焊点和基板上的金属导线。分层使底部填充胶与硅芯片分离,并在四周的焊点上产生应力集中,使得焊点过早失效。

底部填充胶与各种材料(如芯片钝化层、焊料和基板上的阻焊膜)间界面分层,是底部填充倒装芯片封装失效的主要原因之一。提高其在温湿度老化条件下可靠性的方法之一,就是向底部填充胶中添加粘合促进剂或偶联剂来增加底部填充胶对其周围材料的粘性。通常,添加偶联剂能够明显改变底部填充胶的固化条件曲线和底部填充胶的整体特性,如Tg,和模数。

表3 倒装芯片底部填充胶的特性

|

序号 |

特性 |

指标 |

|

1 |

固化温度 |

<150 ℃ |

|

2 |

固化时间 |

<30 min |

|

3 |

Tg |

>125 ℃ |

|

4 |

使用寿命 |

25 ℃下,>16 h |

|

5 |

CTE |

22 - 27 ppm/℃ |

|

6 |

模数 |

8 - 10 GPa |

|

7 |

断裂韧度 |

>1.3 MPa/m1/2 |

|

8 |

吸湿率 |

沸水8 h,<0.25% |

|

9 |

填充物含量 |

70-80% |

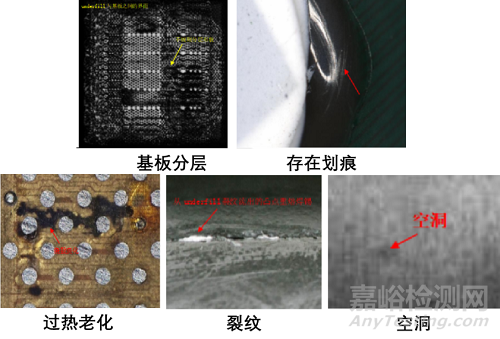

总的来说,底部填充胶的材料特性是决定封装体可靠性的关键因素之一。表3给出了倒装芯片封装所需的底部填充胶材料特性的基本准则。尽管如此,我们必须认识到在可靠性测试中有多种不同的失效模式(如图5所示)。这些不同的失效模式对底部填充胶特性的需求可能是互相冲突的。例如,一方面,为了有效地耦合焊点的应力,需要高模数的底部填充胶;而另一方面,高模数底部填充胶会带来高残余应力,导致芯片破裂。填充料含量则是另一个例子,对低CTE底部填充胶的需求意味着填充料含量大。尽管如此,填充料含量高的底部填充胶的粘度较大,会给施胶带来难度。其结果可能是会引起可靠性问题的底部填充胶空洞或不均匀。因此,对底部填充胶的选择主要取决于它的应用,如芯片尺寸、钝化材料、基板材料、焊料类型和封装体在实际应用中所处的环境条件等。

图5 倒装芯片封装底部填充的失效模式

5. 底部填充胶的可靠性评价

中国赛宝实验室(又名工业和信息化部电子第五研究所,以下简称“赛宝”)建有国家级电子元器件重点实验室、国家新材料测试评价平台电子材料中心,长期从事电子材料的应用研究,具备丰富的电子工艺材料评价和验证经验,可以按照各类标准以及相关法规开展检测、试验、分析、评价等全面的技术服务。

对于底部填充胶,赛宝实验室可针对不同产品的特性,对固化前原液和固化后胶体进行综合测试评价(如表4所示)。

表4 底部填充胶的评估项目

|

序号 |

测试分类 |

测试项目 |

序号 |

测试分类 |

测试项目 |

|

1 |

固化前-原液 |

外观 |

13 |

固化后-胶体 |

热膨胀系数 |

|

2 |

黏度 |

14 |

吸水率 |

||

|

3 |

剪切强度 |

15 |

体积电阻 |

||

|

4 |

工作时间 |

16 |

介电常数和损耗因子 |

||

|

5 |

储存期 |

17 |

电气强度 |

||

|

6 |

固化后-胶体 |

硬度 |

18 |

表面绝缘电阻 |

|

|

7 |

密度 |

19 |

电迁移 |

||

|

8 |

弹性模量 |

20 |

导热系数 |

||

|

9 |

离子含量 |

21 |

芯片剪切强度 |

||

|

10 |

固化程度 |

22 |

耐溶剂性 |

||

|

11 |

热稳定性 |

23 |

水解稳定性 |

||

|

12 |

玻璃化转变温度 |

24 |

防霉菌性 |

在底部填充胶的产品板级性能评估方面,赛宝实验室可以进行随机振动试验(振动频率10Hz-2000Hz)、高温高湿试验(温度85 °C , 湿度85%RH)、高温高湿试验(温度85 °C , 湿度85%RH)、高温贮存(150 °C)、低温贮存(-40 °C)、温度冲击(-40°C~125 °C,转换时间2min,高低温各停留15 min)、跌落试验等多种环境试验。

来源:Internet