您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2022-01-25 22:21

1. 案例背景

PCB组装过程正发生通孔焊盘润湿不良,润湿不良位置主要集中在焊盘较窄部位。

2. 分析方法简述

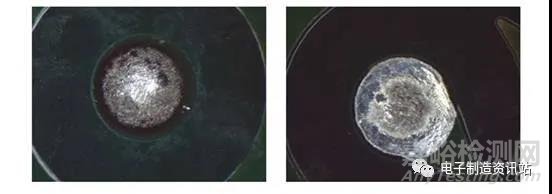

对NG样品进行外观检查,问题焊点颜色异常区域润湿不良,润湿不良区域显示黑色。对PCB空板空焊盘超声清洗并进行可焊性测试,发现个别焊盘存在明显的润湿不良现象,但焊料已经填满镀铜通孔,表明PCB空板焊盘质量参差不齐,存在一定程度的润湿不良。

图1.NG样品焊点外观照片(10X/20X)

图2. PCB光板可焊性测试照片(10X)

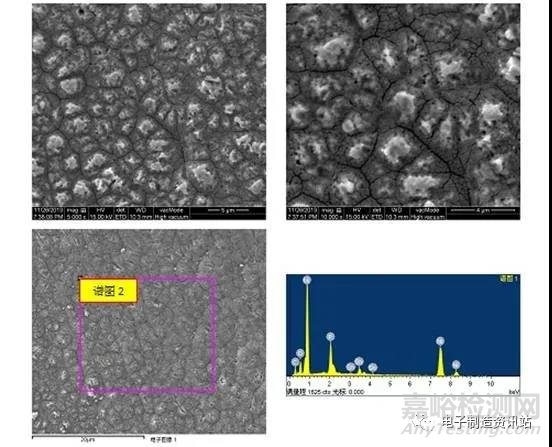

利用SEM/EDS对NG样品问题焊点润湿不良区域表面进行分析,发现Au层已经完全溶入焊料中,焊盘表面未形成足够的金属间化合物,镍层晶间腐蚀清晰可见,氧元素的存在说明镍层表面可能受到了氧的侵蚀。

图3. NG样品问题焊点SEM/EDS测试位置和谱图

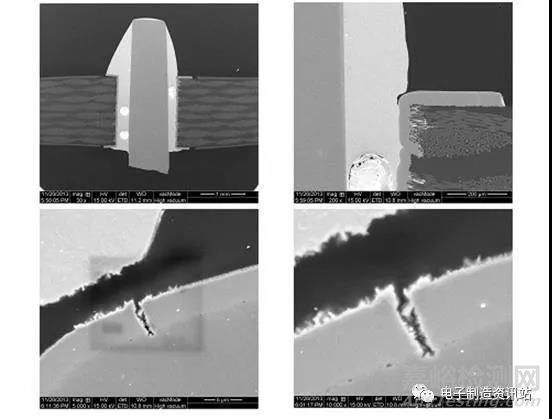

对NG样品问题焊点剖面进行分析,异常区域存在明显的不润湿,焊料在焊盘上的润湿角大于等于90°,这明显不符合可接受要求。不润湿区域的焊盘表面未生成明显的金属间化合物层,无法形成有效的连接,导致这种现象的根本原因在于焊盘镍层腐蚀、氧化严重。此外,问题焊点的镍镀层质量较差,存在缝隙或裂纹,正常焊点则不存在明显的腐蚀裂纹,这已经在剖面观察中得到证实。

图4.NG样品问题焊点切片后SEM图片

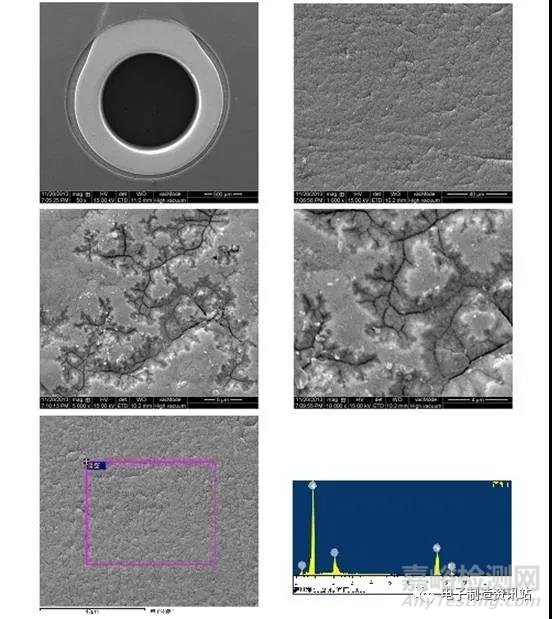

对PCB空板焊盘进行剥金检查,检查结果表明镍层表面普遍存在明显的腐蚀,窄焊盘的腐蚀程度明显要比宽焊盘严重。需要进一步指出的是,镍层腐蚀不会导致焊盘完全不润湿,因为化镍金工艺过程中镍层的腐蚀、氧化几乎不可避免,只有当镍层表面腐蚀、氧化达到一定程度时才会出现拒焊或出现部分不润湿现象。

图5. PCB空板窄焊盘SEM/EDS测试位置和谱图

3. 结论与建议

1) 外观观察表明问题焊点黑色区域润湿不良;

2) 可焊性测试结果表明个别焊盘存在润湿不良现象;

3) 通过切片和焊点表面分析可知,润湿不良区域焊盘表面的金层已经溶解,但镍层表面未形成明显的金属间化合物;镍层质量较差,存在严重的镍腐蚀。镍的腐蚀氧化可能产生于制板过程,也可能出现于组装过程中。

4) 对PCB空板焊盘剥金检查,发现镍层表面普遍存在腐蚀和裂纹,窄焊盘的镍层质量明显低于宽焊盘。

4. 参考标准

IPC-J-STD-003B Test C1 印制板可焊性测试 方法C1

IPC-TM 650 2.1.1 印制电路板切片制备方法和标准

GB/T 17359-2012 微束分析 能谱法定量分析

IPC-A-610E 电子组件的可接受性

GB/T 17359-2012 微束分析 能谱法定量分析

来源:电子制造资讯站