您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-13 23:41

摘要:

填充不良是功率器件塑料封装过程中的常见问题,如何减少填充不良的产生和预防填充不良产品的出现是塑封设备工程师、功率器件产品设计师、模塑料生产商、模具制造商共同探讨的问题。

描述了填充不良对组装的危害,阐述了功率器件封装过程中常见的填充不良发生机理,从塑封产品设计、模塑料、工艺方法等方面进行分析,提出了有效的改善措施,对塑料封装改进质量和模塑料、模具等的开发工作有借鉴意义。

1、引言

塑封是功率器件封装中关键的工序之一。它的作用是将芯片、焊线、框架(内部)及基岛包封起来,对芯片、焊线起到保护作用。

填充不良是功率器件塑封过程中柱形料饼在模具中受高温成黏稠液态模塑料,通过模具流道、灌胶口注入模具型腔的过程中,模塑料受到阻力未完全或密实地灌满模具型腔,在型腔局部、角落或内表面模塑料缺少而出现的质量缺陷。

某些基岛全包封的产品,基岛上载有芯片的一侧腔体远远大于基岛另一侧的腔体,模塑料在芯片一侧较大尺寸型腔中流动阻力小,另一侧小空间或角落里流动阻力大,易形成填充不良。

填充不良直接影响塑封良率,程度轻微的在器件塑封体表面留下麻点,即使通过可靠性考核也会降档使用;程度严重的塑封体表面、侧面、角落缺损的产品只能报废。如何预防或杜绝填充不良的产生,是功率器件封装研究需解决的问题之一。

2、功率器件封装填充不良

由于模塑料性能参数的差异、塑封模具灌胶口位置和流道设计不同、塑封工艺差异以及塑封产品结构设计(包括引线框架结构)的不同,塑封中出现的填充不良主要有塑封体正面填充不良、塑封体背面填充不良、引线框架结构引起的填充不良等。

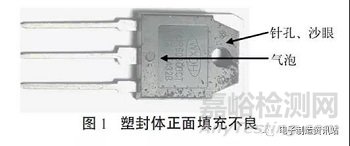

2.1 塑封体正面填充不良

塑封体正面填充不良主要表现为针孔、沙眼、气泡,从而影响产品气密性,或出现印字缺少笔画等现象,如图1 所示。

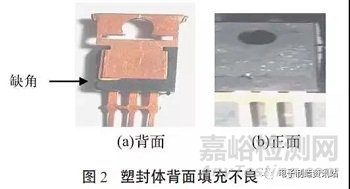

2.2 塑封体背面填充不良

塑封体背面填充不良主要表现为缺角、针孔、沙眼,从而降低产品气密性,影响产品散热,如图2 所示。

2.3 引线框架结构引起填充不良

塑料封装中,引线框架基岛偏离中心位置或基岛面积偏大,易出现正面填充不良或背面填充不良,降低产品良率,如图3 所示。

3、功率器件填充不良产生原因分析

3.1 模塑料性能参数的差异

如模塑料螺旋流动长度(SPIRAL FLOW)太短、凝胶化时间(GEL TIME)窗口太小、玻璃转化温度(Tg)太低,液态模塑料虽然在注射压力作用下流向型腔,但是在流道中容易凝固,液态模塑料形成注塑阻力,使得模塑料在流道中流速变缓,出现阻滞或阻塞灌胶口,在模具型腔中大多出现角部填充不良。

3.2 塑封模具

塑封模具分型面排气不畅或管脚位置排气槽太浅或合模压力过大,液态模塑料灌入型腔之后,型腔中的气体不能顺畅排出,在型腔的某些特定空间产生较大的气压阻力,使得液态模塑料未充满腔体就慢慢固化了,造成填充不良。这种情况在试制生产中比较常见。

3.3 塑封产品结构设计

如基岛全包封且塑封体有贯穿孔(如散热片锁紧螺钉孔)的产品,基岛上载有芯片的一侧腔体远远大于基岛另一侧的腔体,液态模塑料先填充满大腔,小腔后填充满,同时液态模塑料流动时遇到贯穿孔型芯柱受到阻力,这两种因素共同作用就会产生“回流”(俗称“反包”),塑封体表面出现回流接痕,同时伴随填充不良。这也是全包封产品最易出现填充不良问题的主要原因。

3.4 塑封工艺参数不合理

模具温度过高、注塑时间太长、注射速度太慢、注射压力太低、模塑料回温时间未到或使用时间超期等工艺参数因素引起塑封体填充不良。

4、改善功率器件封装产生填充不良的措施

为了减少填充不良,在上述分析的基础上,结合生产实际,本文做了模塑料饼径的选用、模塑料中填充料的适合选用、塑封模具优选和塑封产品结构优化设计等改善措施并进行验证。

4.1 模塑料饼径的选用

针对不同封装形式、芯片尺寸、芯片导热性能、打线位置、线粗细、塑封体形状、芯片在模具型腔中的位置及上下腔体的比例、灌胶口尺寸及位置选用适合粒度、螺旋流动长度、凝胶化时间、玻璃化温度,选用小尺寸饼径(模塑料饼外径Ф10 mm~Ф18 mm)替代大尺寸饼径(模塑料饼外径Ф40 mm~Ф55 mm),经长期实践证明能有效改善功率器件封装中填充不良的发生。

4.2 模塑料中填充料的适合选用

模塑料中填充料对功率器件填充不良有较大的干扰影响。填充料成分主要是二氧化硅(SiO2),约占45%~92%,起到支撑和散热的作用,一般分为结晶型、熔融型、复合型(结晶型+熔融型)。

选用适合的填充料,也能改善功率器件封装中胶体填充不良的问题,经长期实践总结发现结晶型填充料多用于高导热的功率器件,熔融型填充料适合对分层要求严格的功率器件,复合型填充料广泛用于高频开关电源类器件。

4.3 塑封模具优选

为了减少封装中塑封体填充不良发生的概率,功率器件的模具用多注射头模具(MGP 模具)替代传统的单缸模具,降低浇到长度,对改善胶体填充不良有较好的效果。

4.4 塑封产品结构优化设计

功率器件在产品开发设计阶段,在满足客户对形状需求的前提下,首先考虑基岛尺寸大小、芯片附着在基岛后在型腔中的相对位置,上下容积接近;其次是安装螺钉锥孔的型芯大孔设计在胶体背面;胶体正面顶针尽可能设计在胶体的几何中心位置。这些均有助于改善功率器件填充不良。

5、预防功率器件封装产生填充不良的措施

5.1 塑封模具中的排气槽

通过长期对不同封装外形的塑封模具使用和观察,发现排气槽尺寸和设置对塑封体填充不良有直接的影响。在塑封过程中,如果模具型腔中的气体未排除干净,即使将注射工艺条件调整至最佳状态,还是会出现填充不良。

排气流量计算公式为:

Q=SV=(L×H)V (1)

式中Q 为排气流量,S 为排气槽截面积,L 为排气槽长度,H 为排气槽深度,V 为气体流速。

注塑时要求型腔中的气体在5~20 s 排出,一是在封装模具面设置排气槽,二是排气槽要有一定长度和适合的深度。如果深度超出了一定尺度,液态黏稠模塑料在注射压力作用下沿排气槽溢出会黏附在引线框架表面,造成后工序去除溢料困扰;优化改进气槽对预防胶体填充不良有良好的作用。

5.2 产品外形设计

塑封功率器件外形设计通常由客户指定外形尺寸,封装要考虑封装良率和测试成品良率,在实践中又不得不考虑大批量封装的可行性。

在满足客户外形尺寸的要求下,为改善填充不良,外形设计需满足以下原则:

(1)尖锐棱角用R0.02 mm~R0.25 mm 圆弧过渡替代;

(2)浇口残留设计允许0.025~0.085 mm;

(3)散热片溢料允许在0.5 mm宽内,且呈带状分布;

(4)管脚最小宽度、厚度(KFC 材料)为0.55~0.50 mm;

(5)刻字顶针尽可能在胶体几何中心;

(6)灌胶口位置在胶体对角线角落或管脚的对过面。

5.3 塑封模具设计

5.3.1 灌胶口

灌胶口如图4 所示,灌胶口形状类似“勺”形,勺的木柄是流道,勺的边沿是灌胶口。灌胶口厚度为0.2~0.5 mm,长度为6~8 mm。灌胶口厚度偏小、长度偏小,极易出现填充不良,“勺”形能够匀化液态模塑料填充料二氧化硅(SiO2)的分布,灌胶口在“勺”的斜边位置突然变小收缩,在注射压力之下能加速注塑,使充填型腔形成的塑封体密实,也是改善填充不良发生的有效方法之一。

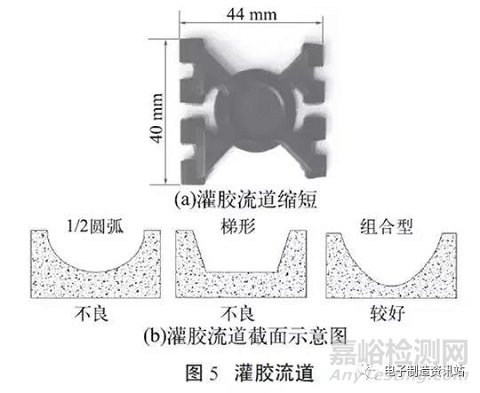

5.3.2 灌胶流道

在大批量生产实践中,既要考虑封装良率,又要考虑生产成本,一副模具240 腔(多排框架腔数会多于240 腔),对应30 只模塑料饼,形成30 只废弃物(灌胶口+灌胶流道),流道越长废弃物重量越大,所需料饼重量增加,封装成本增加;且流道增长之后,灌胶时间会随之增长,模塑料有凝胶化时间限制,灌胶时间增长,液态黏稠模塑料流到较远端型腔时出现固化状态,流动性变差,出现填充不良。因此应尽可能缩短流道,如图5(a)所示。

1/2 圆弧灌胶流道易出现“腰鼓”磨损,流道易卡在- 8流道槽中;梯形流道模塑料阻力大,不利于成型;设计时组合型流道采用的较多,因此灌胶流道的截面形状选择也是预防填充不良的有效措施之一,如图5(b)所示。

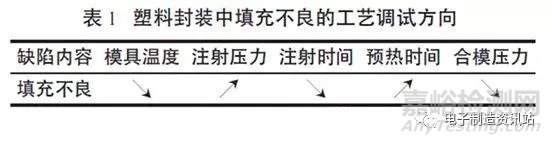

5.4 塑料封装中的工艺调试方向

生产中出现填充不良缺陷时,主要从表1 的几方面进行工艺参数调试尝试,直至取得批量生产的参数并固化在该产品的工艺文件中。

模具温度的适当降低,促进模塑料保持足够的流动性;增大注射压力、减小注射时间以及延长预热时间,能使模塑料在流道和型腔中流动通畅,成型后胶体内部及表面密实,减少了针孔和沙眼的产生几率,减小合模压力,相应减小了模具分型面对框架的压紧力,注射排气改善,也是改善填充不良的措施之一。

6、改善、预防措施实施之后的效果

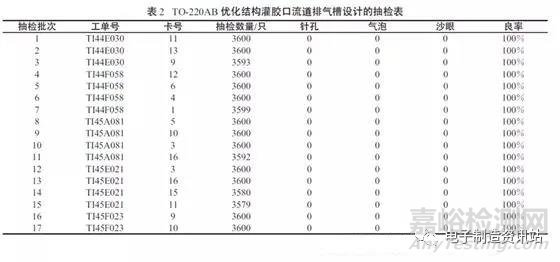

对TO-220AB 优化结构设计、模具灌胶口、流道排气槽设计进行验证,产品抽检结果如表2 所示, 17个批次抽样61143 只,全部没有针孔、气泡、沙眼,良率100%,说明措施有效。

7、功率器件注塑新技术

目前高可靠功率器件采用凹图模封装,采用机械臂替代工人完成注塑的排片、上料、上料饼、下料、冲流道的循环自动工作,杜绝了人工塑封时随机出现的少投料饼而导致产品报废的情况,产品注塑质量及成品率也有相对提高。

8、结论

文章从模塑料填充料选用及饼径选用、产品优化、模具优选等方面分析了填充不良产生的原因,通过对模具排气槽、灌胶口、流道形状进行优化设计,并结合实践经验,总结了设计预防、去除填充不良的方法,提出了预防填充不良产生的一些较为实用的方法或方案,对封装工程师分析解决填充不良问题能起到一定的借鉴作用。

来源:半导体封装工程师之家