您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-04-08 20:55

光学组件是红外导引头的重要组成部分,抛物柱面反射镜(简称反射镜)则是光学组件的重要组成部分。DG-4光学结构胶(简称DG-4)因具有优良的光学性能、黏接性能和耐老化性能,得到了广泛的应用。光学组件中的探测器为环氧树脂胶封装成型,通过DG-4黏接在反射镜的光学玻璃上。编号为1701批次的光学组件装配完成后,经高低温(-50~70℃)冲击试验10次后多台反射镜出现裂纹。经统计,该批光学组件4个子批的故障率分别为21.1%,17.8%,23.4%,18.5%,平均故障率为20.2%。

笔者通过一系列理化检验对反射镜的开裂原因进行了分析,找出了反射镜开裂的原因并提出了相应的改进措施。

理化检验

1、宏观分析

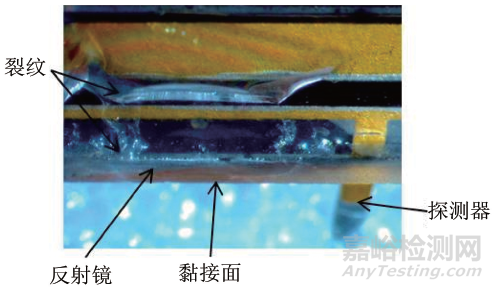

使用LEICA S6D型体视显微镜对拆解下来的开裂反射镜进行观察,如图1所示。

图1 开裂反射镜宏观形貌

可见反射镜外表面无损伤,裂纹主要分布于反射镜与探测器的黏接部位。

2、剪切强度试验

DG-4为双组分环氧胶,A组分为环氧树脂,B组分为胺类固化剂。A,B的质量比为1~2∶1,固化条件为室温放置48h或60℃保温4h。

将DG-4按照A,B组分质量比为1∶1,1.5∶1,2∶1的配比制成两组剪切强度试样,在60℃保温4h进行固化。按照GB/T 7124-2008«胶粘剂 拉伸剪切强度的测定(刚性材料对刚性材料)»,使用INSTRON 5581型电子拉力试验机对试样进行剪切强度试验,结果分别为32.4,35.1,24.0MPa。

3、硬度测试

将DG-4按照A,B组分质量比为1∶1,1.5∶1,2∶1的配比制成两组硬度测试试样,一组室温放置48h进行固化,另一组60℃保温4h进行固化。按照GB/T 2411-2008«塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)»,使用TIME TH210型邵氏硬度计对试样进行硬度测试,结果分别为73,78,73HD。

对故障批次1701批、无故障批次1601批及1602批黏接反射镜留存的DG-4胶样进行邵氏硬度试验,结果分别为77,74,73HD。

按照GB/T 7962.18-2010«无色光学玻璃测试方法 第18部分:克氏硬度»,使用SHMADZU HMV-G型显微硬度计,对1701批,1601批以及1602批产品的反射镜进行硬度测试。载荷为1.96N,测得3批反射镜的硬度分别为560,534,545HK。

4、线膨胀系数试验

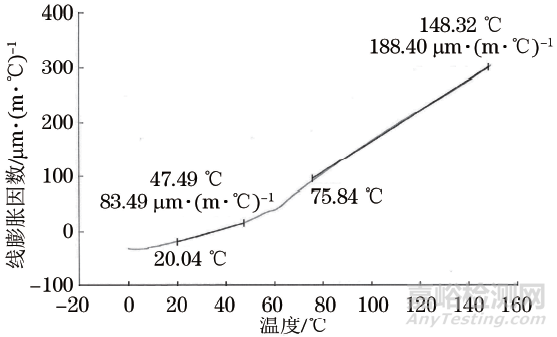

将DG-4按照A,B组分质量比为1.5∶1的配比制成规格为ϕ8mm×10mm的试样,使用TATMAQ400型线膨胀测试仪进行线膨胀系数测试,结果如图2所示。

图2 DG-4的热膨胀曲线

可见在20~50℃时,DG-4的线膨胀系数约为80μm·(m·℃)-1。

分析与讨论

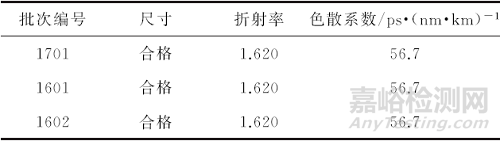

该批次光学组件中反射镜开裂的原因可分为内在因素和外在因素,内在因素为反射镜的自身缺陷,外在因素可分为外部应力和内部应力。对3个批次光学组件中反射镜的尺寸、折射率、色散系数进行测试,由表1可见故障批次1701批与无故障批次1601批及1602批的测试结果无明显差异,说明反射镜质量稳定,排除反射镜自身缺陷导致反射镜开裂的可能性。

表1 反射镜光学性能测试结果

DG-4在固化过程中因体积以及黏弹性变化会产生固化应力,其固化过程中的固化应力不断增大,完全固化后,应力达到最大值,会对被黏物体产生影响。在光学组件胶接时,收缩性胶黏剂如DG-4的固化应力形成作用在反射镜上的拉应力,此为其中一种内部应力。在经历高温(或低温)时,由于胶与反射镜的膨胀系数不同,温度变化过程中,胶与被黏物体间存在一定热应力,温度变化越快,热应力越大。热应力为作用在反射镜上的另一种内部应力。

采用体视显微镜观察到反射镜外表面无任何损伤,裂纹出现在反射镜通过DG-4与探测器黏接的表面。任何外部应力作用在反射镜上,造成反射镜内表面产生裂纹,必然会在受力点产生损伤。而该反射镜外表面无任何损伤,说明反射镜的开裂不是外部应力引起的。

剪切强度试验与硬度测试结果表明,DG-4的A,B组分质量配比不同时,DG-4的剪切强度与硬度都不相同。A,B组分质量比为1.5∶1时的剪切强度与硬度最大。1701批反射镜黏接留存胶样的硬度比1601,1602批的略大。由此可知,1701批反射镜黏接所用DG-4中A,B组分的实际质量比约为1.5∶1。此时,DG-4的剪切强度与硬度较大,对反射镜产生的残余固化拉应力也较大。

环氧树脂与探测器上其他组件材料的线膨胀系数不同,易导致组件内部产生热应力从而影响探测器的使用寿命。DG-4在20~50℃时的线膨胀系数约为80μm·(m·℃)-1,即8×10-5 ℃-1。反射镜的材料为ZK-10光学玻璃,其线膨胀因数为10-6℃-1,远小于DG-4的线膨胀因数。DG-4固化后与反射镜直接接触,由于线膨胀因数不同,在高低温冲击试验过程中DG-4会对反射镜产生较大的热应力。与反射镜黏接的探测器为环氧树脂封装组件,同类材料的线膨胀因数相近,故在温度冲击试验过程中DG-4对探测器的热应力较小。当光学组件由70℃转至-50℃时,急速降温导致DG-4对反射镜产生较大热应力,其与固化应力共同作用,将反射镜拉伤,产生裂纹,裂纹在循环热应力作用下不断扩展。

结论及建议

反射镜与探测器通过DG-4黏接,DG-4配比不当导致反射镜受到较大的固化应力;并且DG-4与反射镜的线膨胀因数相差较大,高低温冲击试验时,急速升降温使得DG-4对反射镜产生较大的热应力,固化应力和热应力的共同作用导致反射镜开裂。建议将DG-4中A,B组分的质量比调整为2∶1,并增加3次低速率升降温操作使热应力得到释放,避免故障的再次发生。

作者:李松,工程师,中国空空导弹研究院

来源:李松/理化检验