您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-06-11 10:48

某石油钻具有限公司在钻杆接头毛坯调质热处理后的车外圆、内孔工序中发现,一公接头内壁上存在肉眼可见的横向裂纹,裂纹形貌异于普通淬火裂纹。此后对该批接头逐一进行肉眼宏观检查,结果发现此批接头毛坯中只有一个公接头存在类似周向裂纹。

现在,就让我们一起来看看究竟是什么原因导致了裂纹的产生吧。

理化检验

1、宏观观察

钻杆接头主要加工工艺过程如下:锯切→中频感应加热→初煅制坯(压力机锻造)→终锻→余热退火→粗加工→调质热处理→检验→车外圆、内孔→车螺纹。

接头毛坯型号为NC38,材料为37CrMnMo钢。

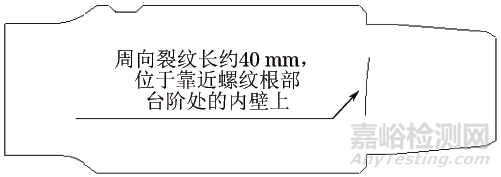

裂纹位于接头内壁,外壁未见开裂,裂纹位置靠近螺纹根部的台肩面附近,如图1所示。

图1 裂纹位置示意图

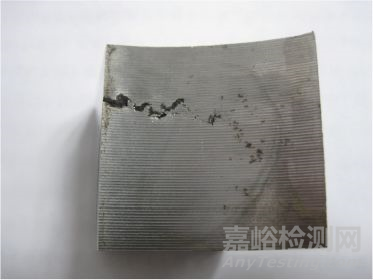

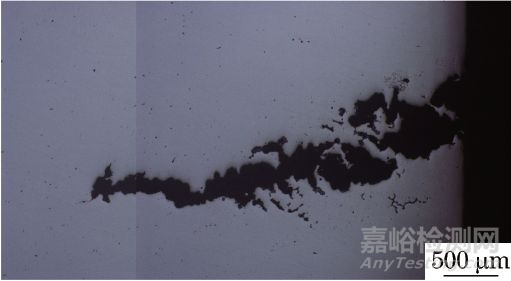

裂纹沿接头内壁周向(即接头横向)扩展,周向长度约为40mm。周向裂纹在接头内壁走向曲折蜿蜒,呈波浪锯齿状,裂纹开裂程度宽窄不一。用10倍放大镜观察能发现接头内壁裂纹周边存在一些类似疏松、孔洞形成的间隙,裂纹内存在大量的灰黑色氧化物,如图2所示。

图2 接头内壁周向裂纹形貌(局部)

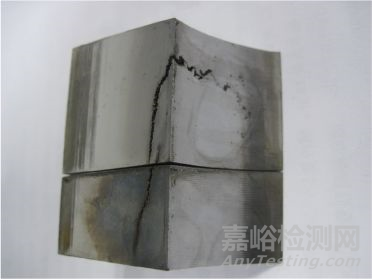

将试样沿接头轴向剖开,发现此处接头壁厚纵剖面上存在两条裂纹。一条裂纹穿透了接头内壁,在内壁上形成了上述的周向裂纹;而另一条未穿透壁厚,仅存在于接头内部。两条裂纹的宏观形貌如图3所示。

图3 接头壁厚纵剖面上裂纹形貌

穿透接头内壁的裂纹与接头内壁呈约20°夹角,裂纹长度约为23mm,裂纹最大处的宽度约为1.5mm,裂纹距接头内壁最大深度约为6mm。未穿透壁厚的裂纹也与接头内壁呈约20°夹角,裂纹长度约为22mm,但裂纹宽度较窄,最大宽度约为0.5mm,裂纹距接头内壁最大深度约为9mm,最小深度约为3mm。裂纹内氧化严重,能观察到大量的灰黑色氧化物。

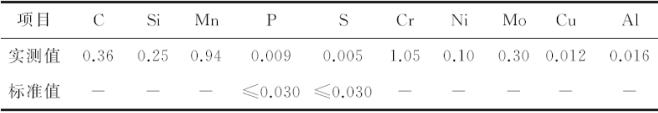

2、化学成分分析

从裂纹附近取样,采用直读光谱仪对钻杆接头进行化学成分分析,结果见表1。

表1 接头材料化学成分分析结果(质量分数)%

可见该接头的化学成分符合API SPEC 5DP-2009 Specificaton for Drill Pipe的规定。

3、金相分析

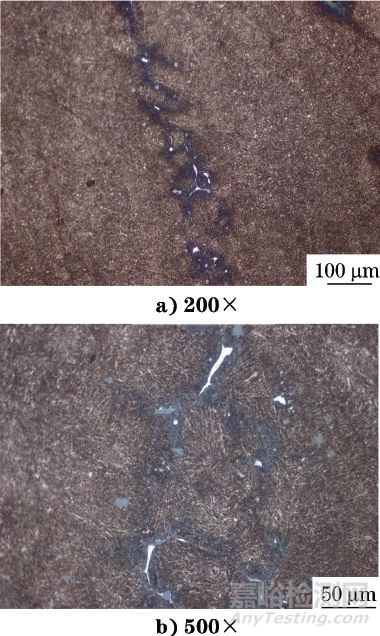

对接头取样进行金相观察,观察面为钻杆接头纵剖面,观察部位为裂纹的尖端。其中一条裂纹尖端形貌见图4,可见裂纹走向不规则,裂纹两侧不平直,存在大量小凹坑,裂纹尖端圆钝,主裂纹周边存在若干细小的微裂纹以及孔洞,微裂纹不与主裂纹相连,裂纹最大宽度约为500μm。

图4 裂纹尖端形貌

金相试样经硝酸酒精溶液浸蚀后可以观察到,其中一条裂纹的尖端周边存在两条明显的白亮色条状物,主裂纹的尖端也存在少量白亮色条状物,其长度为200~300μm,见图5。

图5 裂纹尖端周边白亮色条状物形貌

另外,裂纹两侧也存在一些白亮物,其形状呈短杆状,局部沿晶界分布,见图6。

图6 裂纹两侧的白亮色短杆物形貌

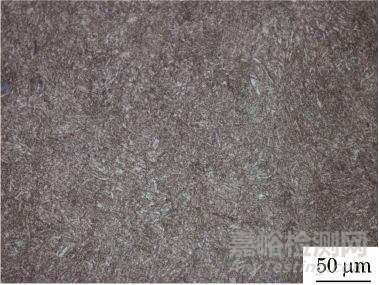

接头的基体显微组织为回火索氏体,晶粒度约为7级,见图7。

图7 接头基体显微组织形貌

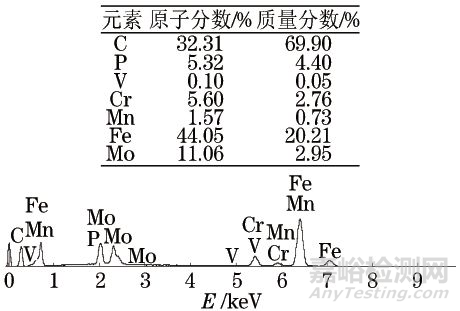

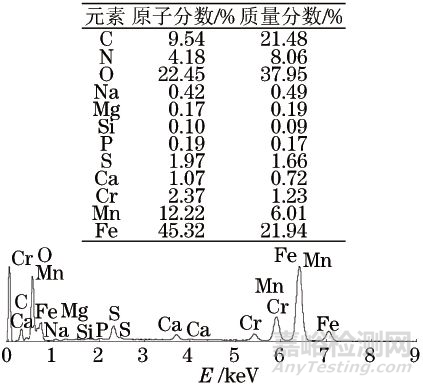

4、能谱分析

对接头显微组织中的白亮物在扫描电子显微镜下进行能谱分析。结果显示:在金相显微镜下观察到的裂纹周边白亮物多为磷元素偏析以及部分合金元素钼、锰偏析,见图8和图9。

图8 裂纹尖端周边白亮色条状物能谱分析结果

图9 裂纹两侧白亮色短杆物能谱分析结果

综合分析

该NC38钻杆接头圆棒料在入厂后经过锻造、调质热处理等几道主要工序,裂纹是在调质热处理后的车外圆、内孔工序中发现的。在上述加工过程中,裂纹可能为锻造过程中产生的折叠或是调质热处理过程中产生的淬火裂纹,以及由于原材料本身存在缺陷而引发的裂纹,以下逐一进行分析。

接头在壁厚内存在两条裂纹,在接头的纵剖面上,两条裂纹均与内壁呈一定的夹角,一条裂纹穿透了接头内壁,在接头内壁上呈周向分布,另一条裂纹则未穿透壁厚,存在接头壁厚内,由此可以推断裂纹起源于接头壁厚内。裂纹的走向不规则,裂纹两侧不平直,存在大量小凹坑,裂纹尖端圆钝,也呈凹坑状,主裂纹周边存在若干细小的裂纹以及孔洞。根据裂纹的走向形貌可以判断该裂纹并非在热处理过程中产生的淬火裂纹。淬火裂纹一般是由工件的组织应力或热应力引起的裂纹,裂纹的走向一般与工件表面相垂直,且较为平直,接头产生的淬火裂纹一般为轴向裂纹,开口与接头外壁相垂直,且裂纹尖端较为尖锐。

其次,裂纹的形貌特征表明裂纹起源于接头壁厚内部,而锻造折叠是在金属挤压过程中由于金属流动性差而将外部表层金属压入基体内形成的裂纹,折叠大多与工件表面呈一定角度且是与工件表面相连通的。开裂接头裂纹不仅起源于接头内部,并有一条裂纹未穿透壁厚,故该裂纹并非是在接头锻造过程中产生的折叠。

由裂纹周边的显微组织形貌可以看出,裂纹两侧存在白亮色短杆物,白亮色短杆物呈沿晶分布的趋势,其中一条裂纹的尖端周边存在两条白亮色条状物,裂纹尖端内也存在白亮物。能谱分析结果表明,这两条白亮色条状物为磷元素偏析引起的合金元素钼偏聚,其中磷元素含量较基体的高出数百倍。

裂纹两侧呈沿晶分布的白亮色短杆物也为磷、硫等有害元素偏析引起的合金元素偏聚,白亮物内锰、钼等合金元素的含量远大于基体的。接头该区域磷、硫元素与合金元素偏析严重,为材料的冶炼缺陷,另外在裂纹周边可以发现一些类似疏松、孔洞等缺陷。白亮物为硬脆相,在接头毛坯进行锻造、调质热处理过程中,白亮物易与金属基体发生脱离产生微裂纹,裂纹沿着材料内部已经存在的疏松或偏析富集区进一步扩展,最终造成此次接头的开裂。存在裂纹的该区域为钢材的偏析富集区,可以推断出用于生产该接头的钢锭在切除帽口时未切除到位,缩孔残余没有切除干净,帽口的偏析富集区少量残留下来,使得该接头的圆棒料内部存在缺陷,在接头的后续加工工序中造成了接头的开裂。

结论及建议

用于生产该NC38钻杆接头的圆棒料存在严重的磷、硫元素与锰、钼等合金元素的偏析以及夹杂物聚集,导致接头在后续的加工过程中产生开裂;接头存在偏析富集区为钢锭帽口未切除到位所致。建议钢厂在钢材冶炼时要将钢锭帽口切除干净,避免钢材的偏析富集区残留;建议接头生产厂在圆棒料入厂时加强检验的力度,并纳入程序,避免对已存在缺陷的圆棒料进行加工生产。

作者:余世杰,高级工程师,上海海隆石油管材研究所

来源:理化检验