您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-04-23 16:32

本文采用d50、d3粒径分辨率及颗粒形状等参数,对电阻法、沉降管法、激光衍射法、图像法四种微粉粒度检测方法进行了对比试验。结果表明:图像法不但能对微粉颗粒形状进行检测,而且对d50粒径分辨率、d3粒径对粗大颗粒的分辨率最高;该方法可对微粉磨料粗大颗粒、粒径特征值、颗粒形状三要素进行有效检测,是控制微粉磨料产品质量稳定的有效检测方法。

引言

随着科学技术的发展,微粉磨料的用途更加广泛,随之对微粉磨料的检测方法和检测技术也进一步引起关注。微粉磨料粒度组成和颗粒形状是影响磨料产品质量的重要因素,微粉用途不同,对其粒度组成和颗粒形状的要求也不一样。作为磨料用途,微粉中的粗大颗粒、粒度组成以及颗粒形状直接影响使用效果。因此不管是微粉磨料生产厂家,还是使用单位都对微粉粒度检测方法非常重视。磨料行业标准中规定的用于微粉粒度的检验方法有:沉降管法、光电沉降仪法(磨料行业目前用的比较少)、电阻法,除此之外常用的微粉磨料粒度检测方法还有激光衍射法和图像法等。

在微粉磨料产品质量的检测和控制过程中,沉降管粒度仪、电阻法粒度仪、激光衍射粒度仪、图像法粒度仪都得到推广应用。这些仪器或方法在使用过程中遇到的问题是:对同一微粉磨料样品,不同方法的检测结果各不相同,有时差别还相当大,没有可比性;同一台仪器检测控制的两批微粉磨料,检验结果一致,使用效果差别很大。本文就针对微粉磨料粒度检测常用的沉降管法、电阻法、激光衍射法、图像法四种检测方法进行试验对比,讨论各种检测方法的特点,从而为在微粉磨料产品质量检验和控制时选择合适的检测方法提供参考。

微粉磨料产品质量稳定与否,取决于三要素,一是特征粒径(或粒度组成)、二是粗大颗粒、三是颗粒形状。只要这三要素控制稳定了,也就保证了微粉磨料产品质量的稳定。以下就是以满足这三要素的检测对比为主选取试验样品。

实验目的:试验对比不同检测方法对微粉d50粒径的分辨率;对比不同方法对微粉中粗大颗粒的分辨率;对比不同检测方法对微粉磨料颗粒形状的检测能力。

样品选择:根据上述实验目的,选择了三个批次的1200#碳化硅微粉(用于多晶硅线切割);两个金刚石微粉样品,一个是M10的微粉,一个是M10+M20的混合料(16.7% M20与83.3% M10的混合,M20的微粉作为粗大颗粒)。

1200#碳化硅微粉的选择理由:某企业生产的1200#碳化硅微粉,用电阻法和沉降管法进行粒度检测控制产品质量。该企业按照同样的标准对不同批次的产品进行出厂检验,都符合预定的质量要求,但却经常出现有的批次产品好用,有的批次不好用甚至不能用。本实验所选三个批次的样品1#批次产品好用,2#批次产品可用,3#批次的产品不好用。通过这三个样品的检测对比来探讨微粉质量问题所在,以及不同检测方法对粒度组成变化的敏感性。

金刚石微粉的选择理由:通过对这一样品的对比检测,探讨不同检测方法对微粉磨料中粗大颗粒的分辨率。

1)试验条件

电阻法粒度仪,选择小孔直径为100μm;激光法用的是激光衍射粒度仪,一般检测模式;沉降管法粒度仪用的是标准规定的沉降管和相应的检测方法;图像法,用等效圆面积直径表示颗粒粒径;颗粒投影最小外接四边形的长宽比表示椭圆度,也称为颗粒长宽比;颗粒投影面积的等效圆周长与颗粒实际投影周长之比表示圆度。

2)检测结果

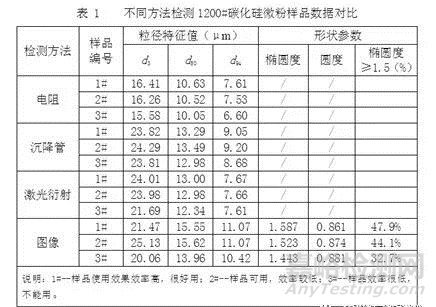

① 不同方法对样品的检测数据如表1、2所示。

表1、2分别是四种不同方法对1#、2#、3#、4#、5#样品的特征粒径和颗粒形状检测结果。表1 中d50数据表明,不同检测方法都显示1#样品粒度最粗,3#样品粒度最细,2#样品处在二者之间;表2 d3数据表明,图像法d3粒径差别最大(9.89),激光衍射法差别最小(2.47),其它两种方法处在二者之间。

表1、表2 数据都显示有图像法颗粒形状的检测参数(圆度、椭圆度等),其它三种方法都不能提供颗粒形状检测参数。

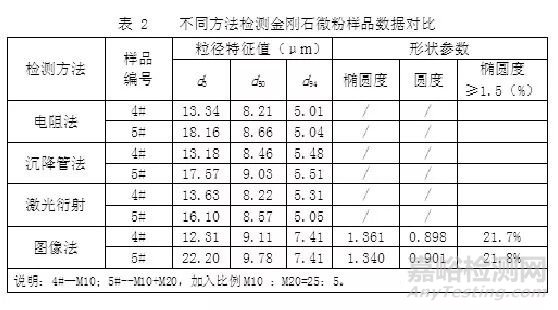

② 不同方法检测结果的粒度分布图如图1所示。

图1是根据各检测方法给出的原始数据,按照统一的横坐标重新绘制的分布图,保留了原图的全部特征。图1可明显看出:除激光衍射法外,其它三种方法的5#样品图谱与4#样品图谱相比,在17~22μm处都出现了小波峰或凸起现象,唯独激光衍射法的图谱依然圆滑,与4#样品图谱相比没有明显变化。

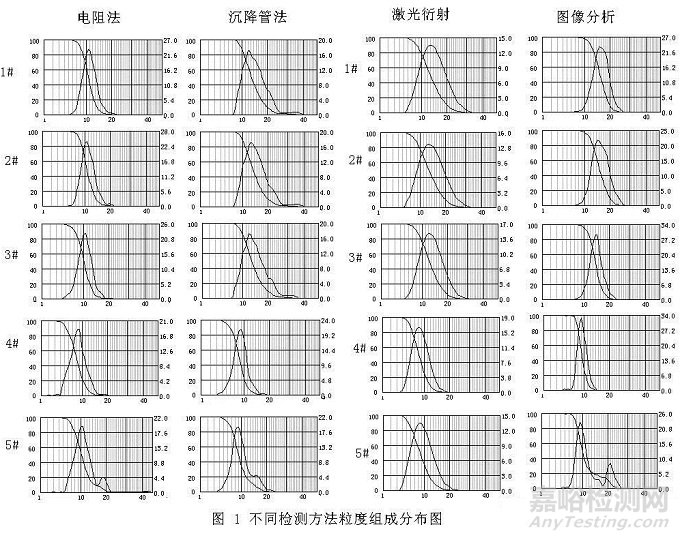

③ 5个样品的显微图像照片如图2所示(放大倍率526倍)。图2可看出,1#、2#、3#三个样品相比,1#粒度偏粗,颗粒形状也不好;3#样品粒度偏细,颗粒形状较好;2#样品粒度和颗粒形状处在1#、3#样品中间;5#样品与4#样品相比,明显存在粗大颗粒。

1)不同方法对d50粒径的分辨率

d50粒径是微粉粒度组成反映整体性能的重要特征参数,相应的对D50粒径的分辨率也就成为一种评价粒度检测方法优劣的重要依据。

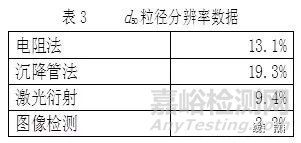

四种检测方法平均值表明1#和3#样品之间d50粒径之差为0.785μm,差别最大,同时使用效果差别也是最为明显。因此本文以1#和3#样品d50粒径差和四种方法平均值为基础,计算各种方法对d50粒径的相对分辨率,其计算结果如表3所示。

计算结果表明图像法分辨率最高,沉降管法最低,其它两种方法处于二者中间。图1的分布图反映出的现象与计算结果也是一致的。本处计算的分辨率仅仅是本文讨论的不同检测方法对1200#碳化硅微粉样品d50粒径的相对分辨率,并不代表该方法的实际分辨率。

2)对粗大颗粒的分辨率

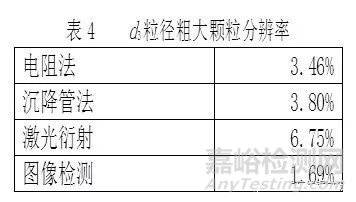

d3粒径是反映微粉中粗大颗粒的参数,对粗大颗粒分辨率是指检测方法对粗大颗粒所占重量比的分辨率,反映了检测方法对粗大颗粒多少的分辨能力。

表4是不同检验方法对粗大颗粒的分辨率的计算结果,表明:图像法对粗大颗粒分辨率最高,电阻法和沉降管法次之,激光衍射法最低。图1,4#与5#样品图谱相比没有明显变化,也说明激光衍射法对粗大颗粒分辨率最低。

3)颗粒形状检测能力

本文所讨论的四种微粉粒度检测方法中,只有图像法不但可对微粉粒径特征值进行检测,同时还可以检测颗粒形状。图像法可对微粉颗粒投影进行等效圆面积粒径、颗粒长轴、颗粒宽度、等效椭圆短轴、椭圆度、圆度等多项参数进行检测(椭圆度和圆度是表征颗粒形状的参数),是一种多元检测方法。因此说图像检测法用于微粉磨料产品质量检测和控制是一种很好的方法。

以本文试验选择的三个1200#碳化硅微粉样品为例,四种粒度检测方法都能发现3#样品比1#样品粒度(d50粒径)偏细1μm左右,如表1数据所示。但导致2#、3#样品不好用或不能用的根本原因并不完全是粒度偏细,2#样品与1#样品粒度组成基本一致,也不好用。对比图像法对三个样品的颗粒形状检测参数可看出:1#、2#、3#三个样品的颗粒形状有较大差别,因此推断在试验的三个样品中,颗粒形状差别可能是导致1200#碳化硅微粉产品质量波动的关键因素。

4、不同检测方法差异性讨论

对同一微粉磨料样品,不同方法的检测结果有时差别比较大,如表1所示,1200#碳化硅微粉电阻法测得d50粒径是10.63μm,图像法测得d50粒径是15.55μm。传统理论认为电阻法测的是颗粒体积粒径,本文认为电阻法测得的粒径是颗粒长轴方向最大投影面积等效圆直径,而不是颗粒等效体积粒径,所以数据偏小;静态图像法检测得到的粒径是颗粒最大投影面积等效圆直径,所以结果最大。由于不同检测方法检测粒径的物理意义不同,所以检测结果的差异就比较大。

激光衍射粒度仪对d50粒径虽然有较高的分辨率,但对控制微粉磨料质量稳定的三要素,却只具备检测控制一个要素的能力,即微粉粒经特征值(或粒度组成)。对颗粒形状不能检测,对粗大颗粒的检测灵敏度太低。激光粒度仪主要缺点是分辨率低(尤其是对粗大颗粒的分辨率低),不宜用于分布范围很窄的样品。微粉磨料粒度分布范围窄,粒度组成要求严,尤其是对粗大颗粒控制要求更高,所以激光衍射粒度仪难以满足磨料产品质量的控制要求,不宜用于微粉磨料产品质量的最终检验和控制。

微粉使用单位进货来源多样,不能保证供货商生产工艺一致,由于供货商或生产工艺的差别,会导致微粉颗粒形状的较大差别以及粗大颗粒的波动,而激光衍射粒度仪对其都不能进行有效检测和控制。但激光衍射粒度仪可以用于企业微粉生产过程的检验控制,方便快速。

沉降管粒度仪,对粒径特征值的分辨率不如其它三种方法高,但可通过调整采样间隔提高分辨率,而且对粗大颗粒分辨率比激光衍射法高,在一定程度上具备对粒径特征值和粗大颗粒的检测能力,能够对微粉质量进行检测控制。再者,沉降管粒度仪检测原理与生产工艺一致,检测结果对调整工艺具有较好的指导意义。因此该方法在生产过程的控制和产品质量的最终检测和控制方面仍然有不少企业在应用,但方法麻烦。

电阻法粒度仪,检测速度快、分辨率高、精度高、重现性好,对粒径特征值的分辨率和对粗大颗粒分辨率都比较高,基本上满足了微粉质量检测控制的要求。因此该方法用于生产过程控制、产品质量的最终检测和控制都是一种比较好的检测方法。最新的电阻法粒度仪可对波形进行分析,这在一定程度上也就具备了对颗粒形状的检测能力。随着电阻检测法技术的完善,该方法将具备对粒径特征值、粗大颗粒、颗粒形状进行检测的能力,成为一种微粉磨料产品质量检测与控制的首选方法。

图像法,不但对粒径特征值(或粒度组成)、粗大颗粒有较高的分辨率(比其它三种方法都高),而且可对颗粒形状进行检测,完全满足了对微粉质量评价三要素的检测控制要求。图像法理论可行、可操作性强、检测结果客观、可视性强、物理意义明确、具有可比较可验证性,因此该方法是用于d50粒径2μm以上的微粉磨料产品质量检测和控制的好方法。由于微粉分散制样(制取用于图像检测的样品)技术麻烦,致使该方法的应用受到一定的限制,随着微粉分散制样技术的改进和完善,该方法将会得到更加广泛的应用。

5、结论

四种微粉磨料粒度不同检测方法的对比结果表明,图像法对d50粒径相对分辨率最高,沉降管法为最低;d3粒径对粗大颗粒的分辨率,图像法为最高,激光衍射法最低;目前只有图像法能对颗粒形状进行检测,其它三种方法还不能对颗粒形状进行检测。

图像法具备对微粉磨料粒度三要素的检测能力,用于d50粒径2μm以上的微粉磨料产品质量检测和控制,是一种比较全面有效的检验方法,将会得到更加广泛的推广应用;目前的激光衍射粒度仪即不能对颗粒形状进行检测,也不能对大颗粒进行有效控制,因此不宜用于微粉磨料产品的最终质量检验和控制。

来源:AnyTesting