7050合金是一种美国合金,1971年在美国铝业协会公司注册,注册成分(质量%):0.12Si、0.15Fe、2.0Cu~2.6Cu、0.10Mn、1.9Mg~2.6Mg、0.04Cr、5.7Zn~6.7Zn、0.06Ti、0.08Zr~0.15Zr,其他杂质单个0.05、总计0.15,其余为Al。它是一种第三代Al-Zn-Mg-Cu系合金,中国标准GB/T 3190已将此合金纳入,所以它既是一种广为应用的国际合金,也是一种纳入中国国家标准的合金。

7050合金是一种Al-Zn-Mg-Cu系的高强度可热处理强化的变形铝合金,又称超硬铝,可生产厚板、型材、锻件和线材等,不用于轧制薄板。与第一个该系合金7075的成分比较,增加了锌、铜含量,增大了锌镁比,并用锆取代铬作为晶粒细化剂,增加了锌、铜含量,增大了锌镁比,并用锆取代铬作为晶粒细化剂,而大大减少了铁、硅含量。由于这些成分的改进以及采用过时效处理,使7050合金在保持较高强度水平下,具有韧性好、疲劳强度高与淬火敏感性低特点。

成分的优化与组织

7050合金是在铝-锌-镁系合金的基础上发展起来的。要提高合金的强度,只有提高锌和镁的浓度,但Zn+Mg的含量≥(8~9)%以后,强度虽然可以提高到600N/mm2以上,而塑性和抗应力腐蚀性能却强烈下降,失去了使用价值。后来发现铜能有效改善高浓度铝-锌-镁合金的塑性和抗蚀性,特别是铬能显著提高抗应力腐蚀性能以后,铝-锌-镁-铜系合金才得到发展,也为7050合金的诞生创造了条件。

由Al-Zn-Mg-Cu系相图可知,工业用此类合金的主要相组成为α+η(MgZn2)+T(Al2Mg3Zn3)+S(Al2CuMg),但因Cu含量不同而稍有变化。当含(5%~7%)Zn和(1%~3%)Mg时,若Cu>0.7%即会出现S相,Cu>2%还会出现θ相。但超硬铝的主要强化相是η相。η相在470℃的最大溶解度可达28%,而室温时仅4%,所以有极高的时效强化作用。

Al-Zn-Mg-Cu系合金的时效过程与Al-Zn-Mg合金的一样,也是:GB区→η'→η→T相,但在100℃~160℃时效,只发生η相的沉淀过程,只有当Ta(时效温度)>270℃后才能出现η→T的沉淀过程。这是因为Zn的扩散系数比Mg的高,低温时效只能发生富Zn相MgZn2的沉淀过程,高温时效才能发生富Mg相T的沉淀过程。

超硬铝的含Cu>0.7%后,在125℃~150℃时效,可以认为是在Al-Zn-Mg系沉淀过程(GP区→η'→η→T)的基础上,又出现了Al-Cu-Mg系的沉淀过程(GP区→S'→S)。

超硬铝的显微组织随着温度的升高而向更高的时效阶段发展,即GBP(晶界沉淀相)和MPT(基体沉淀相)变粗,PFZ(晶间无沉淀带)变宽。这种过时效组织对抗应力腐蚀和断裂韧性有利,但却使强度性能降低15%~20%。

Mn、Cr、Zr、Ti对超硬铝的影响与对Al-Zn-Mg合金一样,也是为了改善加工塑性和抗蚀性。Zn+Mg含量≥9%的合金,在淬火和时效后有严重的沿晶脆性断裂现象,伸长率很低。加入上述微量元素后,由于形成了不易被位错切割的化合物AlMgMn、Al(FeMn)Si、Al12Cr2Mg、Al20Cu2Mn、Al3Zr,并且改变了GB区、η'和η相的性质、尺寸和分布状态,因而改变了位错的运动方式,位错分布也均匀,不会在晶界形成应力高度集中点,结果改善了塑性和SCR。Mn和Cr能增加超硬铝的淬火敏感性,Cr的影响比Mn的还大,必须用高的淬火冷却速度才能保证时效后强度,但厚板和大型锻件即使采用高速淬火也淬不透,而且会产生严重的变形。因此,7050合金不含Mn和Cr,而且微量Zr(0.08%~0.25%)作为再结晶抑制剂,可在热水中淬火,不仅能降低淬火应力,而且大截面的厚板和锻件能获得高的强度,因为Zr能形成微细的不溶解质点Al3Zr,对淬火敏感性影响,Mn和Cr则不同,能同主要元素形成粗大的Al12CrMg2、Al26Cu2Mn化合物,不仅降低了Cu和Mg在α固溶体中的过饱和度,而且在淬火冷却过程中或时效初期还能沿这些质点析出粗大的η'或η相,使合金强度大幅降低。

7050合金是一种高纯度合金,≤0.12%Si、≤0.15%Fe、≤0.10%Mn、Fe和Si不仅对强度和抗蚀性有害,还能同Mn和Cu形成有害于平面应变断裂韧度KIC的夹杂相Al7Cu2Fe、Al17Cu2(FeMn)2、Al6(FeMn)和Al(FeMn)等,这就保证了7050合金有高的塑性和平面应变断裂韧度、强度,而且有低的淬火敏感性,成为一种综合性能最佳的航空航天厚板与锻件铝合金。

热处理与物理化学性能

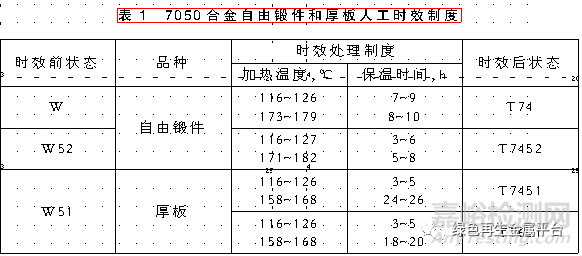

7050合金锻件的固溶处理温度468℃~474℃,在54℃~66℃温水中淬火(按Q/6SZ925);厚板固溶处理温度471℃~482℃,在室温凉水中淬火,转移时间≤15S,最好在辊底式炉内固溶炉内处理,人工时效制度见表1。

厚板在固溶处理后与时效处理前应进行预拉伸变形,因是在下一道工序(时效处理)之前进行故称预拉伸,其永久变形量为1.5%~3%,以消除其中的淬火内应力。对于自由锻件(T7452)在固溶处理后时效处理前可进行压缩变形,其永久变形量为1%~3%,以消除内应力。

淬火内应力如不消除,在锯切、铣削加工等机械加工时,板材会发生严重变形或甚致断裂,另外残余应力虽对材料拉伸性能的影响很小,但对应力腐蚀开裂、疲劳特性及断裂韧度有明显影响。消除或减轻残余应力可用加热法与机械法,前者是采用单独加热或与热处理同时进行如退火等,后者为拉伸、压缩、喷丸等。这些方法都得到了应用。

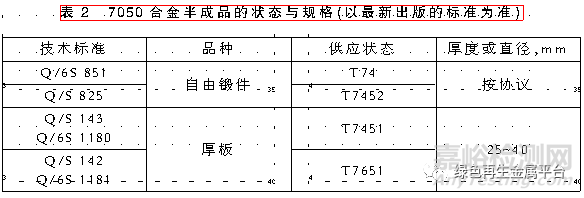

对7075、7050合金厚板用拉伸消除残余应力时,永久变形量达到0.5%,可消除75%~80%的残余应力,再增加拉伸量,残余应力的下降非常缓慢,即使永久变形量达到3.5%,板中仍保留着约4.5%的残余应力,故拉伸变形量定为1%~3%,实际生产中的永久拉伸变形量大都在2%左右。中国供应的7050合金半成品的状态与规格见表2。

7050合金可用传统的铝合金熔炼与铸造设备,但熔炼时不要混入杂质,因为它的纯度相当高。它的熔化温度为488℃~630℃,铸造温度700℃~730℃,铸锭尺寸较小时铸造温度可适当降低。25℃时7050-T7651合金的热导率154W/(m·℃),7050-T74、-T7452、-T7451合金的157W/(m·℃);在100℃时7050合金的比热容963J/(kg·C)。

7050合金的密度2.82g/cm3;室温时的电阻率40.9nΩ·m;7050-T7651材料的电导率≥21.5Ms/m,-T74、-T7452、-T7451材料的≥22.0Ms/m;7050合金无磁性。

7050合金有良好的抗氧化性能,但抗一般腐蚀的性能还不如7075合金的,不过却具有相当强的抗剥落腐蚀和应力腐蚀性能,C形试样的应力腐蚀试验结果见表3。

力学性能

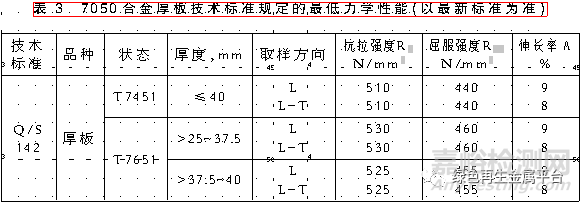

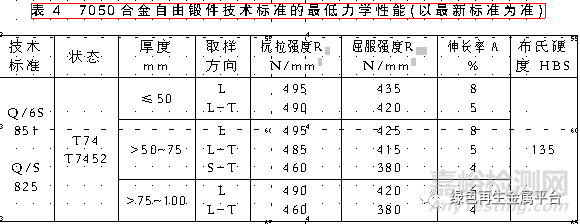

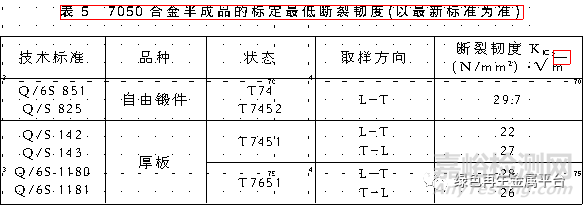

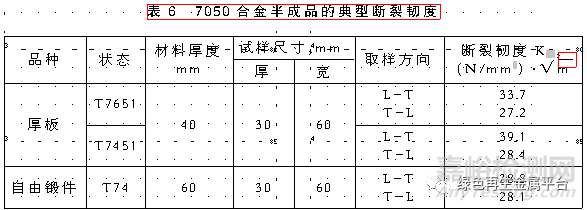

技术标准规定的7050合金力学性能见表3~4,材料的断裂韧性见表5~6,其他力学性能可查阅有关手册。

7050-T74合金厚50mm~60mm的模锻件S-L方向试样的应力腐蚀断裂韧度为22.2(N/mm2)·√m,疲劳裂纹扩张速率(da/dt)为3.68×10-8m·/s。

组织结构、工艺性能与应用

7050合金基本相组成为α-Al和MgZn2,次要的相为Al3Zr、Al7Cu2Fe、Mg2Si和Al13CuMg4等。Al3Zr呈弥散球形状,一般以亚稳态形式存在,具有体心立方晶格,只有长时间高温退火,才会形成稳态的密集六方晶格。

7050合金的形成性能与7075合金的差不多,成形工艺、加热温度与时间均大体相当,开锻温度不宜大于420℃,否则会产生热脆,锤锻时更应注意,终锻温度应≥280℃。7050合金的可焊性不佳,不宜熔焊,可进行电阻焊,当然摩擦搅拌焊(FSW)最佳。锻件固溶处理时,为了避免淬火变形和降低残余应力,最好尽可能地采用较缓慢的冷却速度,如淬火水温可控制在54℃~66℃,板材应在辊底式炉内淬火,中国拥有全世界最多的先进辊底式固溶处理炉,可处理板材的最大厚度可达250mm,全国有7家轧制厂拥有这种处理炉。

7075合金的表面处理与其他7XXX系合金的相同。有良好的可切削加工性能与磨削性能,为防止锻件切削温度过高引起变形,切削区温度应<100℃,切削速度应≤550r/min,冷却液应多些。

7050合金的不同状态分别适用于不同使用条件的受力构件:T76状态材料用于要求抗剥落腐蚀、高强度的结构件;T74材料适用于高强度、抗应力腐蚀结构件,特别是厚大截面结构件;T73线材主要用于高强度、抗腐蚀的铆钉。

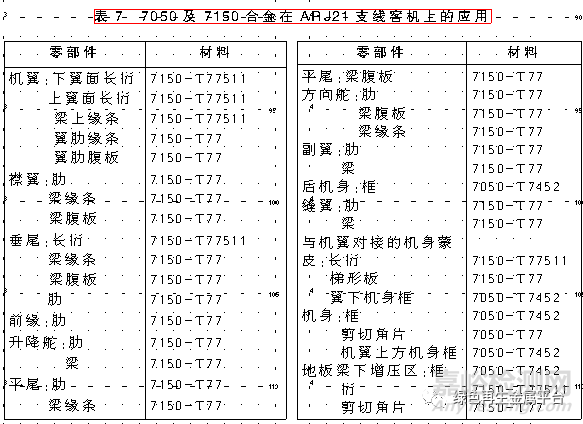

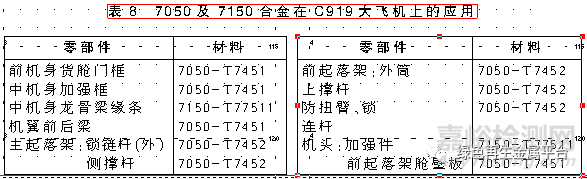

7050合金在中国有完全自主知识产权的支线客机ARJ21与大飞机C919上的结构中获得了较多的应用,但是制造原型机用的材料则是进口的。ARJ21客机的下列零件用的是7050合金(表7),C919大飞机上7050合金零部件见表8。

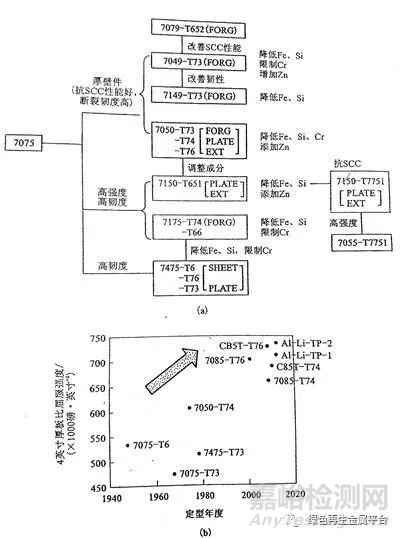

7050合金有两种变型的合金:7050A与7150,前者是法国合金,1996年在美国铝业协会公司注册,后者是美国铝业公司研发的,1978年注册。7050合金及7150合金在航空器制造中有着广泛应用,7050A合金的应用范围不广,仅在欧洲生产的一些航空器上有所应用。7150合金的杂质含量与7050合金的完全相同,仅合金元素含量稍有变动,例如7150合金的锌含量比7050合金大0.2个百分点,Mg的含量则大0.1个百分点,Cu的含量则低0.1个百分点;与7050合金相比,7050A合金的杂质Mn更低,必须≤0.04%,Cu及Zr的含量均下降了。7050合金的发展历程及在高强韧合金中的位置见图1。

图1 7XXX系合金的发展

(a)7XXX系航空航天合金的发展进程示意图(见图中FORG-锻件,PLATE-厚板,CXT-挤压材,SHEET-薄板,SCC-应力腐蚀开裂);

(b)4英寸厚板比屈服强度提高进程(为避免失真,单位与坐标未予换算。)

7050合金与7150合金分别于1971年及1978年注册,中国于1996年才将7050合金纳入GB/T3190-1996中,大致比美国铝业公司对此合金晚了25a,当时对此合金的研究与半成品生产仍处于“跟跑”阶段。

中国对7050型高强高韧预拉伸厚板的研制与生产起步较晚,但是至2018年已完全自主解决此问题,西南铝业(集团)有限责任公司可以商业化批量生产各种厚度预拉伸板,可充分满足制造各型民机与军机的需要。7050合金是一种典型的第三代7XXX系高强韧变形铝合金,其预拉伸厚板广泛应用于军、民飞机机翼梁、肋、机身框、壁板等关键受力结构件制造。

十多年前中国尚未掌握此合金半成品的全部生产技术,导致ARJ21及C919飞机所需的750合金材料不得不从美国铝业公司进口,2007年在中国型号工程的支持下,西南铝业(集团)有限责任公司、北京有色金属研究总院、北京航空材料研究院、中南大学等组成产学研联合攻关团队,拉开了对7050合金预拉伸厚板制备技术的全面系统研究序幕。

经过近10年的艰难研发和专项攻关,突破了一系列关键技术,打通了多项瓶颈,掌握了全厚度范围的7050合金预拉伸厚板从成分配制至成品包装交货全流程技术,形成了品质稳定的工业化批量生产工艺,并在中国航空航天领域多个重点型号工程上实现了规模化应用,全面打破了某些国家与企业对中国关键制造技术封锁,也使中国相关制造技术水平跻身国际先进水平。

2018年5月,7050合金预拉伸厚板通过中国民用航空适航审定中心适航鉴定,顺利进入中国商飞公司供应商目录,成为中国国产大飞机当下唯一铝合金材料供应商,无疑对中国大飞机的发展将起一定的推动作用。

结语

一代新铝材从研发到成熟应用是一个相当长的过程,肯联铝业公司为空客公司(Air Bus)研发A380宽体远程客机Airware族铝-锂合金先后花了约6.5a时间,中国为大飞机研发7050合金耗时近10a。材料是国家制造业的基础,没有米下锅,哪有饭吃。新材料研发水平及产业化规模是衡量一个国家科学技术、经济实力的风向标,对发展高新技术、改造和提升传统产业、加强综合国力和国防实力等方面均起着极其重要的作用。然而,与发达国家相比,中国新材料产业还有很大差距,起步晚、底子薄,整体实力还相当薄弱。

2017年中国新材料产业规模达3.1万亿元,但是创新能力和竞争实力与国际先进相比还有不小差距。有关部委对130多种关键材料的调研表明:有32%还是空白,52%靠进口;95%的高端专用芯片、>70%的智能终端处理器及80%以上的存储芯片依靠进口;美国等对中国实行的“咬喉”项中,>50%属于新材料范畴。

中国目前在研发与制造的大飞机、航空发动机、舰船等都面临核心零部件急需突破材料及其加工工艺难题。同时,新材料的推广应用与困难重重,成为新材料技术创新成果产业化关键瓶颈;另外,中国新材料产业存在着严重的低水平重复建设问题,原始创新能力不足,投资分散,产业链尚不够完整,应该做到创新与应用并重。

当前,江苏省产业技术研究院在材料领域依托国家级研发平台建成了6个研究所,与地方政府及创新团队共同建立了8家研究所,涉及先进金属材料、高温合金、碳纤维、石墨烯及复合材料等,这是一个很好的尝试。