您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-01 20:03

预应力钢丝用YL82B热轧盘条必须具有成分稳定、纯净度高、组织均匀、表面质量好和索氏体含量符合国家标准要求等特点。如果盘条的显微组织中存在马氏体、全封闭网状渗碳体和中心偏析等,以及盘条表面存在裂纹、折叠、夹杂、耳子、结疤、划伤等缺陷,则其在使用过程中会发生拉拔断裂。某批次YL82B预应力钢丝用热轧盘条质量一直受到用户的普遍好评,但某些盘条出现了拉拔断裂现象,因此需要对这些拉拔断裂盘条进行系统分析,找到盘条拉拔断裂的原因。

路丰、赵喜庆、祖义忠三位研究人员采用扫描电镜对试样进行断口分析,用显微镜对试样的横向和纵向进行金相检验。

1、理化检验

1.1 宏观观察

观察拉拔断裂盘条断口的宏观形貌,发现主要为小白点状断口、刮伤断口、笔尖状断口、斜状断口等。

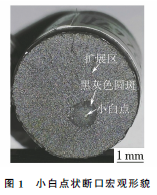

小白点状断口较平坦、无明显颈缩。在断口的内部可观察到大小不等的圆斑缺陷,圆斑心部有一处浅灰色小白点,小白点周围区域呈黑灰色,形如“鱼眼状”(见图1)。裂纹源位于黑灰色圆斑部位,裂纹扩展区呈放射状,最后断裂区(剪切唇)较小,表明材料脆性较大。

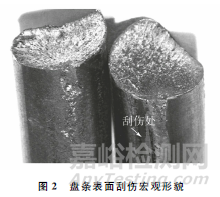

刮伤断口一般是在盘条运输过程中产生的,如果盘条表面有刮伤缺陷,那么其在拉拔时就容易发生断裂,断口一般为近平齐状,这种断口的裂纹源位于盘条的边缘缺陷部位(见图2)。

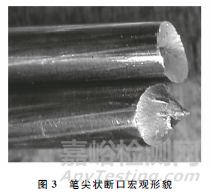

笔尖状断口(见图3)一般在盘条拉拔的后几道工序出现,断口形状貌似铅笔笔尖,笔尖的尖头基本位于钢丝的中心部位。

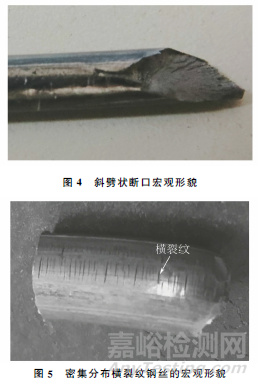

斜状断口一般是在盘条拉拔过程中产生的,斜状断口部位无明显的颈缩现象,断面较平坦,有金属光泽,表现为切应力劈裂,又称为斜劈状断口(见图4)。这种断裂多由拉拔钢丝表面缺陷引起,一般钢丝表面存在密集分布的横裂纹(见图5)。当钢丝表面缺陷达到一定深度后,在拉拔时极易发生断丝现象。

1.2 微观分析

1.2.1 小白点状断口

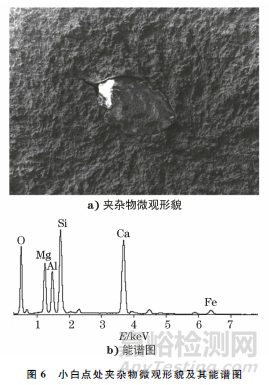

小白点状断口试样经过超声波清洗后,用扫描电镜进行观察分析。断口黑灰色圆斑中心小白点处存在较大尺寸的夹杂物,能谱分析结果表明该夹杂物为复合氧化物,分析结果如图6所示。

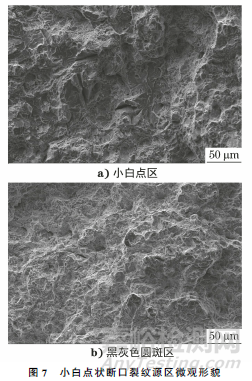

裂纹源小白点区域为准解理断裂,黑灰色圆斑区域为韧性断裂(见图7),裂纹扩展区微观形貌为准解理特征(见图8)。

“鱼眼”状小白点缺陷称为“拉伸白点”,与一般情况下所说的白点性质不同,通常所说的第一类白点缺陷是一种缝隙,该缺陷的金属连续性已被破坏,用热处理方法无法消除,是不可逆的;“鱼眼”状缺陷不是受力前就存在的,是在氢、缺陷(如夹杂物等)和应力的共同作用下,在应变过程中形成的独特缺陷区,也称为第二类白点。第二类白点在受力前或使用前通过去氢处理是可以消除的,故可逆。第一类白点和第二类白点的性质不同,二者不可混淆。

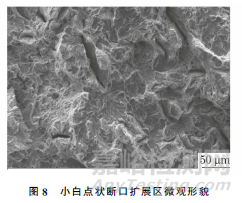

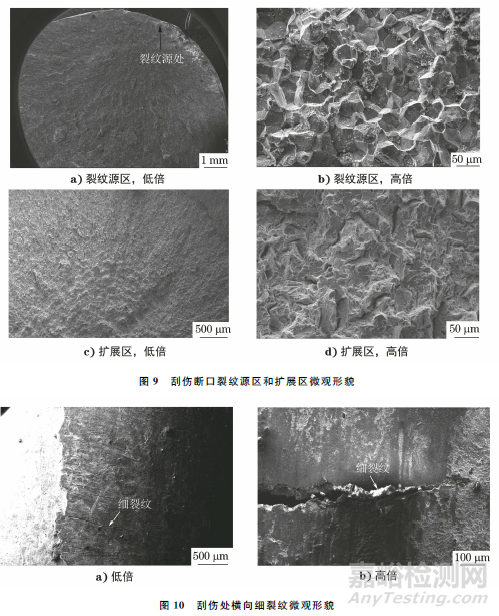

1.2.2 刮伤断口

用扫描电镜观察刮伤断口,裂纹源区位于试样一侧边缘的纵向刮伤缺陷部位,裂纹源区存在沿晶开裂形貌特征,裂纹源以外的扩展区呈脆性解理断裂形貌特征(见图9)。对应裂纹源部位的盘条侧表面可见明显的机械损伤痕迹,局部放大后发现该部位有明显的横向细裂纹(见图10)。

1.2.3 笔尖状断口

用冷切方法将笔尖状断口试样沿中心线纵向剖开,制成试样后进行金相检验,在试样纵截面可以看到沿轴心部位呈断续分布的大小不等的“人”字形孔洞。

有的笔尖状断口试样纵截面中心部位存在沿轧制方向分布的白亮色中心偏析带,偏析带正好位于笔尖中心部位(见图11)。这类中心偏析带一般与盘条中心存在的磷、铬、锰元素的成分偏析有关。成分偏析部位的强度和硬度提高,塑性和韧性降低,在冷拔过程中,偏析部位与正常基体间不协调的形变导致偏析带产生孔隙,孔隙扩展为裂纹后,发生拉拔断裂。

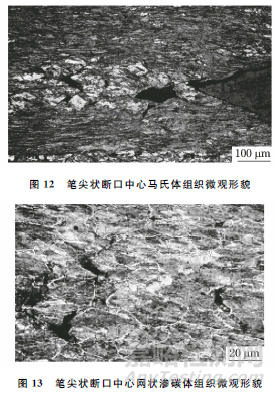

沿笔尖状断口试样中心线纵向剖开,制成试样,观察发现试样心部存在马氏体组织(见图12)和网状渗碳体(见图13)。

盘条心部马氏体组织属于高碳马氏体,相对于基体的索氏体组织,其强度和硬度高,延塑性低。在随后的冷拔过程中,不协调的形变导致马氏体区域出现孔隙和裂纹,并最终发生笔尖状断裂。

试样中心部位的网状渗碳体是高碳盘条中的有害组织。其为一种硬而脆的组织。在冷拔过程中,由于网状渗碳体的束缚,晶粒变形小,在盘条拉拔时,该处产生应力集中,形成孔隙和裂纹,最终导致盘条断裂。

盘条心部存在成分偏析、脆性马氏体及网状渗碳体等是形成笔尖状断口的主要原因。

1.2.4 斜状断口

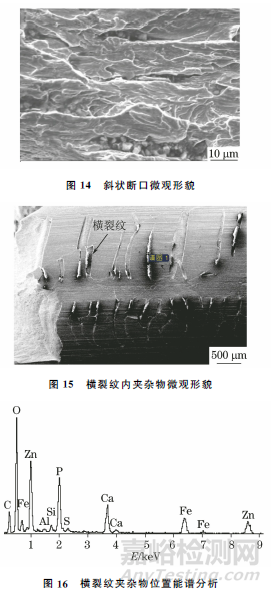

在斜状断口及附近密集分布横裂纹部位取样,经超声波清洗后,在扫描电镜下观察,断口裂纹源部位为解理形貌(见图14)。对横裂纹试样的表面形貌进行观察,横裂纹内存在大量 “疑似夹杂物”(见图15)。对试样横裂纹内的“疑似夹杂物”进行能谱分析,可知其成分主要为氧、锌、磷、钙、铁元素等(见图16)。该夹杂物成分与盘条拉拔过程中使用润滑粉的成分相近,说明试样横裂纹内存在的夹杂物是拉拔用的润滑粉,而非原材料中的夹杂物。

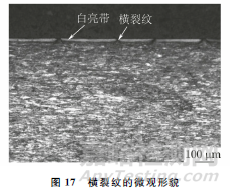

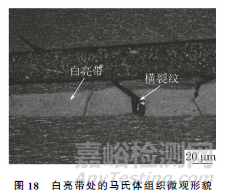

将横裂纹试样沿中心纵向剖开,发现试样表面有一层白亮带,白亮带的厚度约为0.25 mm,横裂纹分布在白亮带上(见图17)。用显微硬度计对试样组织进行硬度测定,白亮带处的组织硬度为590HV,基体组织硬度为320HV(见图18)。可见马氏体组织的显微硬度要明显高于正常部位的索氏体组织。该试样横裂纹是由表面形成的异常马氏体组织造成的。

2、综合分析

小白点状断口试样白点处的准解理断裂原因是白点中心存在夹杂物形成的微裂纹,试样在拉伸过程中,微裂纹周围的氢分子向白点中心聚集。白点外围的黑灰色圆斑纤维区属于韧性断裂,主要是氢分子向白点区域扩散,导致该区域的氢元素含量降低,该区域为韧性断裂,其扩展区属于准解理断裂,这是因为该区域的氢分子还没有完全扩散。这种“鱼眼”状小白点缺陷是在拉伸断口上见到的,当产品经过低温去氢处理或放置一段时间后,线材中的氢会慢慢扩散移出,后续进行拉伸试验时,断口上不会出现或少量出现“鱼眼状”缺陷,塑性指标会明显提高。

刮伤断口主要是盘条表面受外力刮伤造成的。这些刮伤都会对盘条表面造成机械损伤,进而造成应力集中,形成裂纹源。一般在拉拔的矫直工序或第一道次拉拔就会出现断裂。

笔尖状断口主要是盘条中心存在心部成分偏析、脆性马氏体、网状渗碳体等因素造成的。YL82B钢属于过共析高碳钢,铸坯中心极易产生严重的中心偏析,高速线材在轧线风冷辊道冷却时,如冷却速度较快,易形成心部马氏体和细片状屈氏体组织,冷却较慢时又易形成网状渗碳体。轧制高碳钢线材时,控制风冷辊道的风冷速度是非常关键的。

斜状断口大多是由拉拔过程中钢丝表面的横向缺陷引起的,钢丝表面密集分布的横裂纹部位常会存在一层白亮的马氏体组织带。这种组织主要是由盘条的不圆度超标或耳子造成的,不圆度超标或带有耳子的盘条在拉拔时,长轴方向变形较大,在经受强力摩擦时,钢丝表面产生马氏体硬化层,该硬化层脆性较大,延塑性极差,在随后的拉拔和卷曲过程中,较硬的表层比其他部位难于变形,这种不协调变形导致钢丝表面产生小裂纹,当小裂纹扩展至一定深度时钢丝就会断裂。

3、结论及建议

YL82B热轧盘条在线拉伸或拉拔钢丝过程中发生断裂的原因主要是成分严重偏析、钢中存在异常组织、氢元素含量高、轧后冷却速度控制不当、线材不圆度超标、线材表面耳子和结疤,吊装运输过程刮伤等。

建议在生产YL82B热轧盘条时,重点关注过热度控制、窄成分控制、原辅料受潮状况及耐火材料进入钢液等问题。轧钢要重点关注高线轧后风冷辊道冷却速度控制,线材表面质量控制,打包机压力以及下线、倒垛、装车运输过程的全程防护,同时盘条在酸洗、吊运、焊接时,应尽量避免产生冷刮伤现象。

来源:理化检验物理分册