您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-01-26 21:36

0引言

转向架是轨道车辆结构中最为重要的部件之一,好比是人类的双腿,对于轨道交通车辆的运行有着不可替代的意义。为满足转向架的防腐要求,传统工艺是喷涂溶剂型底漆和溶剂型面漆。为响应国家蓝天保卫计划,特采用水性涂料代替溶剂型涂料施工。施工工艺采取水性环氧富锌喷涂后直接喷涂水性环氧面漆。但在试验最后干燥阶段,板面出现鼓泡现象。本文剖析了起泡原因,并对此问题进行了解决。

1实验部分

主要原料

环氧树脂(E-51):陶氏化学公司;锌粉(500目):杭州迅翔化工有限公司;丙二醇甲醚:济南铭威化工有限公司;水溶型胺聚合物固化剂:上海润碳新材料科技有限公司;乙醇、防锈颜料:济南瑞林化工有限公司;去离子水:青岛昌合化工有限公司;防沉剂、膨润土、钛白粉、沉淀硫酸钡:东莞市三隆新材料科技有限公司;滑石粉(1250目):上海润碳新材料科技有限公司;分散剂、消泡剂、润湿剂、聚氨酯增稠剂:德国巴斯夫。以上均为工业品。

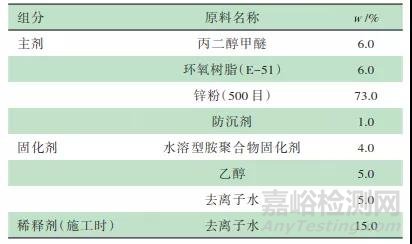

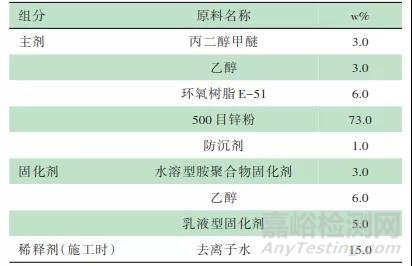

水性环氧富锌底漆

采用双组分体系,由于锌粉比较活泼,不能在水中长期稳定存在,故将锌粉作为环氧树脂组分中的主剂,溶剂采用能与水混溶的醇醚类。固化剂采用兼具乳化作用和固化环氧作用的水溶型胺类聚合物。为增加与主剂的混溶性,用水作为溶剂的同时,加入一定量的乙醇作为助溶剂,配方如表1所示。施工时,采用15%的去离子水稀释。

表 1 水性环氧富锌底漆配方

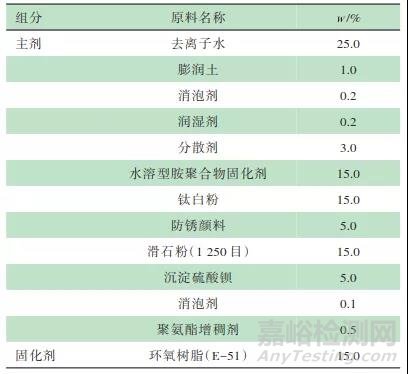

水性环氧面漆

水性环氧面漆的开发思路是采用兼具固化环氧及乳化环氧作用的水性胺类聚合物作为主剂树脂,而环氧树脂作为产品的固化剂。这样避免了乳化环氧而大量添加表面活性剂,同时也利用了水溶性胺聚合物的乳化作用,加快了主剂制漆过程中颜填料的分散速度,配方如表2所示。

表 2 水性环氧面漆配方

施工工艺

首先对实验钢板(600 mm×300 mm×10 mm)进行抛丸处理,清洁度达到GB 8923-1988规定的 Sa2 1/2 级,抛丸后1 h内进线喷漆。在25 oC,相对湿度55%条件下进行施工。为适应转向架的快速施工要求,本配套体系设计为水性环氧富锌底漆喷涂后,静置20~30 min,直接喷涂面漆,湿膜总厚度在100~200 μm。面漆喷涂后自然干燥12 h以上。

2结果与讨论

连续喷涂效果

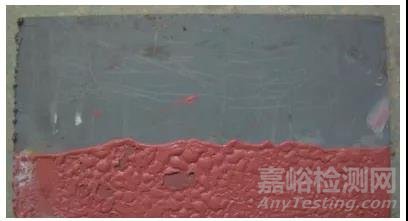

经连续喷涂后的样板,在最终的干燥过程中,尤其是在表干和实干过程之间,出现了漆膜鼓泡现象,具体见图1、图2。

图 1 漆膜起泡现象

图 2 漆膜挑开后

鼓泡原因分析

分析气泡产生的原因有3种可能:

其一,涂料中存在或者喷涂过程中混入空气造成的气泡。但是经过观察,底漆和面漆的状态均较好,不存在气泡问题,而且气泡出现在干燥后期,所以排除了这种可能;

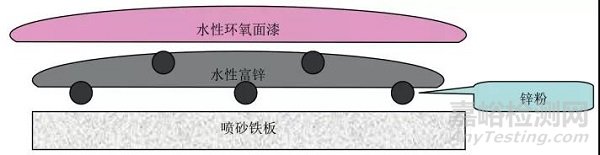

其二,涂层体系由两层组成,见图3。干燥过程中助溶剂挥发引起的气泡。由于面漆环氧树脂良好的封闭性,有可能出现富锌漆中慢干的醇醚助溶剂挥发受阻引起鼓泡;

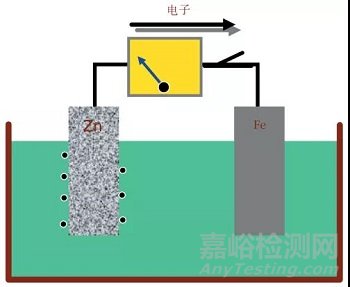

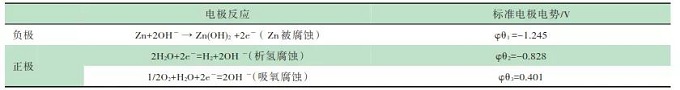

其三,在干燥过程中,存在产生气体的副反应,致使产生大量气体。从鼓泡程度来看,这种可能较大。具体分析如下:首先从反应热力学角度判断可能发生的化学反应,在水性环氧富锌涂料喷涂到裸露铁板上后,随即与铁板形成原电池。由于水溶性胺类固化剂的存在,使得水性富锌漆中的各种离子在水中形成碱性电解质溶液,铁作为正极,锌粉作为负极,形成了原电池。其中锌是负极,发生氧化反应;铁是正极,发生还原反应,如图4、表1所示。

图 3 涂层示意图

图 4 原电池模型图

对于析氢腐蚀:Eθ=φθ2-φθ1=-0.828-(-1.245)= 0.417;对于吸氧腐蚀:Eθ=φθ3-φθ1= 0.401-(-1.245)= 1.646。电势差均为正值,从电势差正负来看,两个化学反应均能自发进行。

表 3 原电池反应

以上从反应热力学的角度分析了发生反应的可能性,下面从反应动力学的角度分析一下析氢腐蚀与吸氧腐蚀的强弱。从电势差的大小来看,吸氧腐蚀的电势差大于析氢腐蚀,所以理论上吸氧腐蚀发生的反应速率要高于析氢腐蚀。但是由于连续喷涂的水性环氧外面漆表干后将漆膜封住,半干的漆膜内的氧气浓度很低,吸氧腐蚀反应受到限制;大部分电子通过析氢反应消耗,产生的氢气造成蒸汽压。由于面漆环氧表干后封闭性较强,且原电池在烘烤的条件下,反应加速,产生的大量氢气无法透过,这就是造成水性环氧富锌与水性环氧面漆连续喷涂发生起泡弊病的原因。当然这只是理论上的分析,如果要验证此问题,鼓泡是何种原因引起的,需要对配方进行优化改进。

解决办法

为解决鼓泡问题,从可能涉及到的原因,从以下两方面入手。

2.3.1 助溶剂的改变

调整水性富锌底漆主剂中的助溶剂的挥发、逸出速度,加入快干型助溶剂乙醇形成共沸,加快底漆干燥速度,减少溶剂在富锌漆中的滞留时间。

2.3.2 固化剂的改变

由于现行配方使用的胺类聚合物固化剂为水溶性,干燥速度较慢,为形成原电池创造了条件。如果改善水性环氧富锌的干燥速度和初期耐水性,原电池的形成就能够得到抑制,避免出现鼓泡现象。采用了在固化剂中拼用乳液型固化剂的方案进行实验,由于乳液干燥过程中存在毛细管作用,会加快挥发速度,而且乳液型的聚合物相对分子质量较大,如果水分一旦挥发,乳液聚合物成膜便具有很好的耐水性,能够很好地改善水性富锌漆的初期耐水性,阻止水渗入面漆形成电解液,从而避免原电池的形成,进而避免鼓泡。改进后的水性环氧富锌底漆配方见表4。

表 4 改进后水性环氧富锌底漆配方

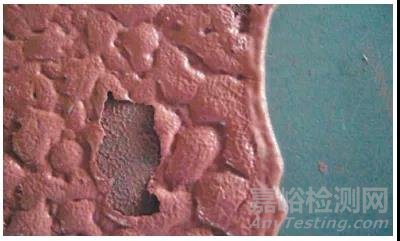

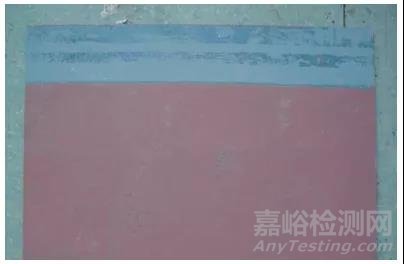

通过实验,以上两种措施单独实施均能改善鼓泡现象,尤其固化剂改进后,鼓泡现象能够很好地解决。从两方面入手,水性环氧富锌底漆配方经改进后,应用于水性环氧漆的连续喷涂配套实验,板面状态良好,未出现任何缺陷,见图5。

图 5 漆膜状态

3结语

水性环氧富锌涂料,在环保要求日益增高的今天,前景比较广阔。但是由于金属锌的活泼性,使其不能长期与水共存,造成在配方设计、生产、储存和使用过程中容易出现缺陷。水性环氧富锌涂料采用将锌粉分散于不含水的环氧树脂助溶剂溶液中,具有良好的生产安全性和贮存稳定性。

采用加入快干助溶剂、拼用乳液型固化剂的方法,加快了干燥速度,减少了水在富锌漆中的存在时间,并且迅速成膜,改善了初期耐水性,避免了漆膜缺陷发生的可能。

来源:涂料工业