您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2022-01-15 23:28

样品信息及问题描述

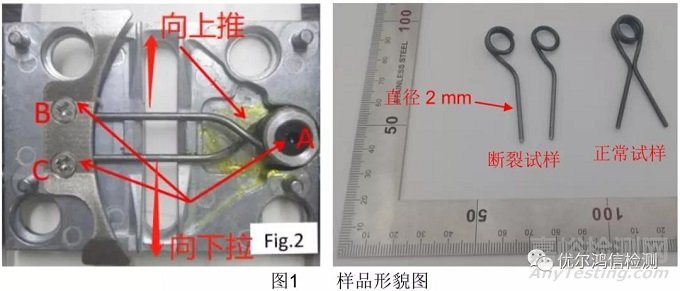

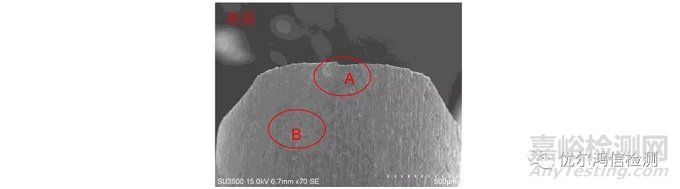

客户某款弹簧之制程为:弹簧折弯成型→450℃烘烤30min→喷丸处理。其疲劳寿命设计为100万次。在疲劳寿命测试18万次后发生断裂,试样如图1所示。委托实验室对断裂弹簧进行分析,找到断裂原因,方便现场改善。

测试结果

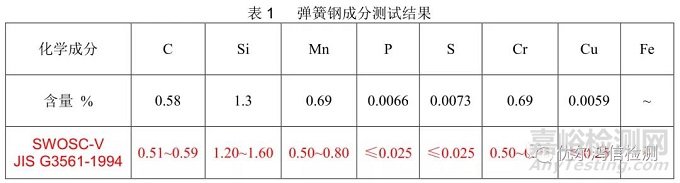

弹簧化学成分结果如表1所示,可见根据JIS G3561-1994,供应商提供的产品符合SWOSC-V的成分规格。

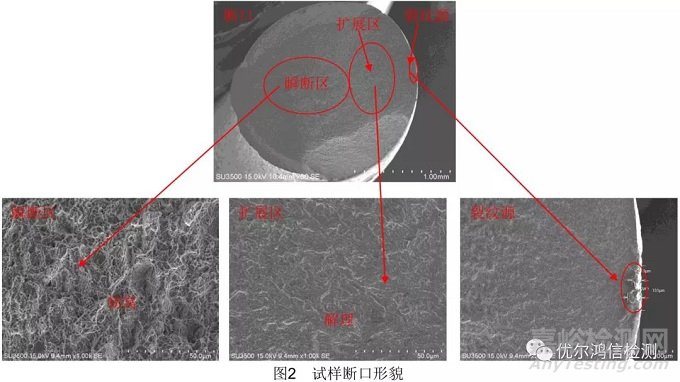

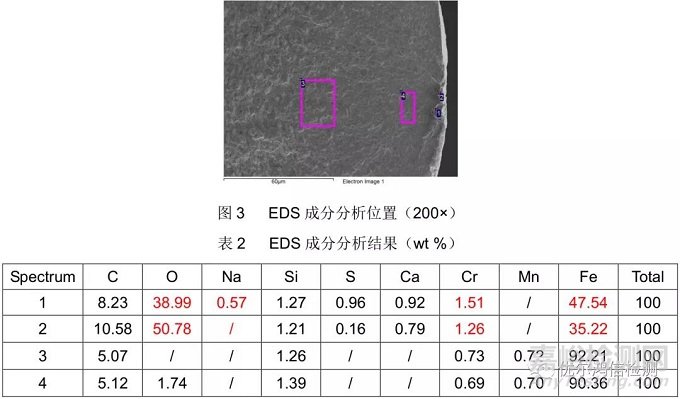

断口清洗后,对断口SEM形貌观察+EDS成分分析,结果如图2~3及表2所示,可以发现:

●断口形貌分为裂纹源、扩展区、瞬断区三部分,未发现疲劳断裂的贝纹线;

●裂纹源分布于试样表层,外形疑似为粒状固体颗粒,最大深度 ~41 μm,宽度 ~130 μm,其成分主要为Fe、Cr、Si、O、Ca等,可能是冷拉拔润滑剂、钢丝氧化皮与灰尘的混合物;

●扩展区呈现为解理形貌,为典型的脆性断裂;

●瞬断区呈现韧窝形貌,为韧性断裂。

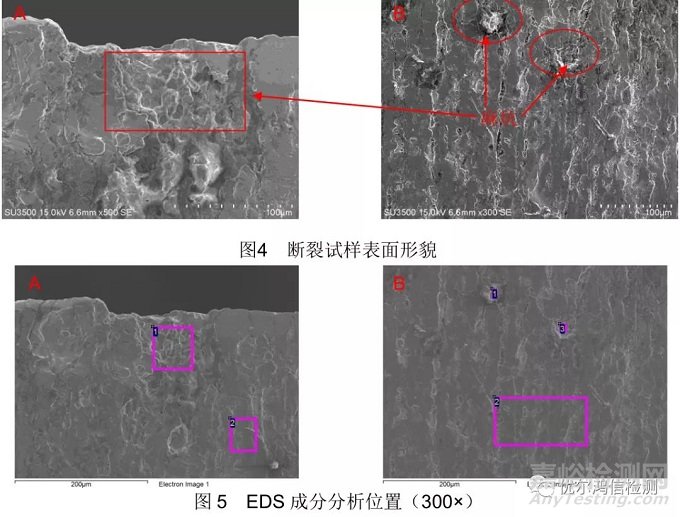

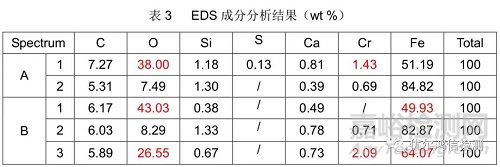

对断裂试样断口附近表面SEM形貌进行观察,结果如图4~5及表3所示,可见:

●断裂试样表面裂纹源位置呈现为麻坑状,其成分主要为Fe、Cr、Si、O、Ca;

●断裂试样远离断口位置也存在一些较小麻坑,麻坑内部填充异物;异物成分与裂纹源异物成分近似,可能两者的来源一致。

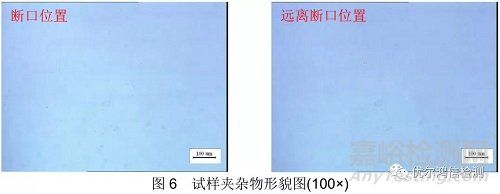

对试样夹杂物形貌进行观察,结果如图6所示,可见:

●靠近断口位置与远离断口位置的夹杂物较少,均为D 1.0级。

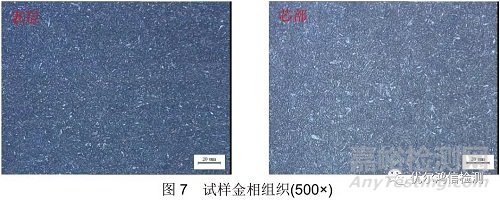

对断裂试样的金相形貌进行观察,结果如图7所示,可见:

●试样表层未发现脱碳层;

试样表层组织与芯部组织一致,均为回火屈氏体+少量铁素体。

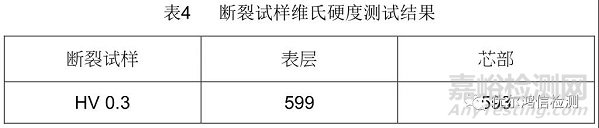

对断裂试样表层与芯部维氏硬度进行测量,结果如表4所示,可见:

●试样的芯部与表层硬度近似,都在590~600HV。

验证

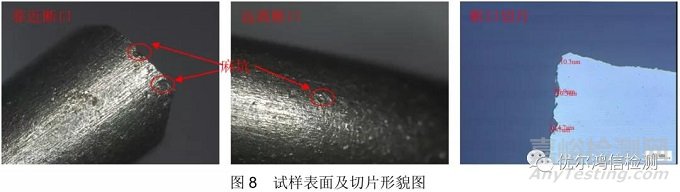

对断裂试样表面及远离断口位置进行表面形貌及切片进行观察,结果如图8所示,可以发现:

●断口位置与远离断口位置都有一些麻坑,但断口位置的麻坑明显较大;

●试样表面分布着深度为10~20μm之间的麻坑。

分析讨论

客戶弹簧用线材材质为SWOSC-V,属阀门弹簧用钢丝,用于高疲劳工况场合。其适用标准JISG3561,除对化学成分/力学性能有要求外,尚对材料的表面状态有严格要求,如总脱碳层深度在丝径的1.5%以下,Φ2线材表面缺陷(如铁皮/铁锈/裂纹/划伤/麻坑和其它有害缺陷)的深度在0.01mm以下。

本案弹簧断口位置的主要表面缺陷为麻坑,缺陷深度高达0.04mm,远超规格要求。缺口位置容易引起应力集中成为断裂的裂纹源。在服役过程中裂纹逐渐扩展,最终导致零件断裂。

结论

1.弹簧材质符合JIS G 3561规定对SWOSC-V之化学成分、力学性能要求,美中不中的是金相组织中有少量铁素体;

2.弹簧断口未发现疲劳特征,裂纹源及扩展区显示脆性解理特征,瞬间断裂区显示塑性韧窝特征;

3.样品断口及附近观察到数量较多的麻坑,深度10μm以上,最大深度~40μm,远超规格要求;

4.弹簧钢丝表面麻点易造成应力集中,在服役工况下,成为裂纹源,并逐渐扩展最终导致瞬间断裂;

5.建议弹簧制造部门需依JIS G 3561指引方法重点管控钢丝表面质量。

来源:Internet