您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-18 21:10

核电站控制棒驱动机构(CRDM)钩爪部件是核电站控制棒驱动机构中的重要部件,由套管轴、固定衔铁、支撑筒等多个零件组成两个驱动组件,这两个组件的钩爪齿与驱动杆凹槽啮合,在耐压壳组件内部反复交替上下运动。钩爪部件中各个零件的关键配合表面要求进行镀铬处理,这样更具有耐磨性。

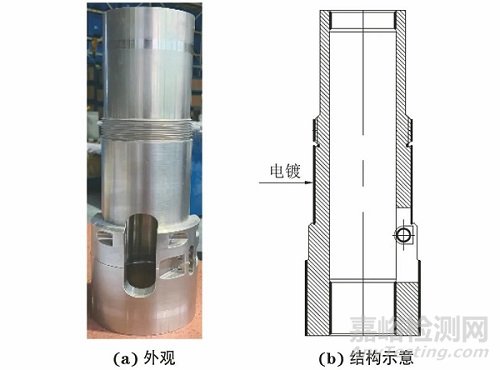

图1移动衔铁缓冲轴外观及结构示意

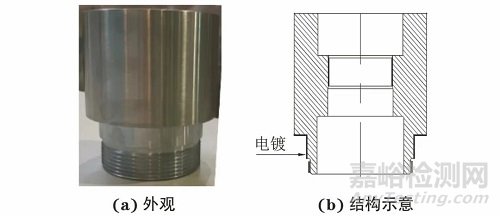

图2固定衔铁外观及结构示意

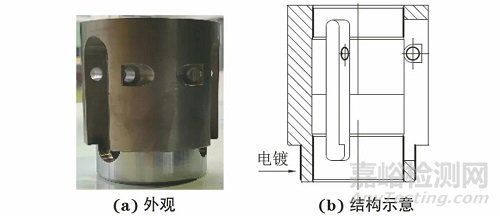

图3固定钩爪支撑筒外观及结构示意

各零件表面最终镀铬层的厚度一般只有(0.07±0.01) mm,在电镀工艺上很难直接满足同一零件不同部位镀铬层厚度的均匀性要求,需通过磨削方式进行控制。

设计要求对磨削后的镀铬层进行着色渗透检测,以确保表面质量合格。检测时不允许存在粉红色背景。当检测评定存有疑问时,可采用显微镜放大100倍进行观察;参照不同程度的微裂纹照片,可对观察结果进行评定。

但在实际检测过程中,由于该类零件结构复杂,小孔、内孔等表面的镀铬层无法在显微镜下观察,故采用显微镜较难对镀铬层的粉红色显示存疑区进行对比评定。

针对该类零件镀铬层的着色渗透检测,上海第一机床厂有限公司的技术人员对不同渗透检测材料和多余渗透剂去除方法的差异进行比较,排除了不同检测条件下“未充分清洗”的可能,并对镀层微裂纹导致的粉红色显示进行了评定。

镀铬层的检测要求

01检测对象

主要对CRDM钩爪部件中的移动衔铁缓冲轴(见图1)、固定衔铁(见图2)及固定钩爪支撑筒(见图3)中的部分小孔、内孔及外圆面进行镀铬(各图中粗实线所示部位),镀铬层在磨削前后的表面粗糙度不大于0.8μm。经目视检测,镀铬层表面无裸点、起泡、划痕、麻点、针孔以及烧焦区或乳白区等。

02

检测方法的选择

该类零部件镀铬层着色渗透检测产生的显示一般分为两类:一类是镀铬网纹显示,一类是磨削痕迹显示。检测方法一般采用荧光渗透检测或着色渗透检测。经试验,荧光渗透检测虽然灵敏度较高,极易检测出镀铬网纹和磨削痕迹;但区分不出网纹的严重程度,无法对网纹产生的粉红色显示进行正常评定,故推荐采用着色渗透检测。

03

主要检测参数

温度

在整个检测过程中,被检件和渗透检测材料的温度控制在10~30℃,一般为20℃左右。

温度过低时,为了保证显像均匀,可以将显像剂浸泡在温水中,水温控制在20~30℃。

渗透时间

着色渗透剂润湿及停留在被检零件表面至少20min,一般控制在20~30min。

显像评定时间

显像时间为10~30min,从显像剂变干就开始观察显示的性质和变化。

04

检测灵敏度

先采用标准NF EN ISO 3452-3:2001中的Type 1镀铬裂纹试块验证渗透检测材料的灵敏度,其中30μm的试块至少75%显示,镍-铬层厚度为50μm的试块至少100%显示,实际检测灵敏度均能达到100%显示,如下图所示。

图4 镍-铬层厚度为30μm试块的显示

图5 镍-铬层厚度为50μm试块的显示

同时采用标准NF EN ISO 3452-3:2001中的Type 2五点式试块验证工艺灵敏度,可见试块上5个裂纹点均能清晰显示,如下图所示。

图6 Type 2五点式试块显示

通过上述灵敏度试验可知,渗透检测材料和操作工艺的灵敏度均满足NF EN ISO 3452-2:2001中的高灵敏度要求(2级灵敏度)。

不同检测条件的影响

01渗透检测材料

在满足上述检测灵敏度要求的基础上,采用核电项目常用的三种核级着色渗透材料分别对镀铬层进行检测,检测效果如下表所示。

表1 不同渗透检测材料的检测效果

检测效果

核工HG-Z99S2

新美达DPT-核

美国磁通SKL-SP2/WP2

显示结果

镀铬层均呈现粉红色显示

渗透剂去除效果

易去除

不易去除

易去除

显像剂颗粒大小

较大

较小

微小

显像剂吸附效果

较快

较快

较慢

缺陷显示轮廓

清晰

较清晰

清晰

缺陷显示颜色深度

较深

较浅

一般

由表1可知,3种渗透检测材料显示的颜色深浅、清晰度和吸附效果有差异,但均能检测出镀铬层的缺陷,并呈现粉红色显示。表1中的检测效果证明这3类渗透检测材料的差异不影响该类型缺陷的检出。

02多余渗透剂去除方法

对上述3种不同渗透检测材料检出的粉红色显示进行对比观察,从缺陷显示颜色和轮廓清晰方面考虑,采用核工HG牌渗透检测材料进行检测。

在满足检测灵敏度要求的基础上,采用下述3种不同方法去除多余渗透剂。

(1) 溶剂去除法:用配套清洗剂润湿过的吸水纸擦去多余渗透剂,直至纸上出现淡粉红色显示,其灵敏度相对较高。

(2) 水洗去除法:用压强低于2×105Pa的去离子水冲洗多余渗透剂,再用吸水纸擦干,直至纸上出现少许粉红色显示或无粉红色显示,其灵敏度相对一般。

(3) 水洗+溶剂去除法:先采用压强低于 2×105Pa的去离子水冲洗,再使用配套清洗剂润湿过的吸水纸擦拭,直至纸上无粉红色显示,其灵敏度相对较低。

经比较,溶剂去除法的显示颜色和清晰度较好。灵敏度较低的水洗+溶剂去除法也能检出同一镀铬部位的缺陷,并呈现粉红色显示,也就排除了不同去除方法差异导致的“未充分清洗”的可能。

评定分析

通过分析上述不同检测条件的试验,基本排除了“未充分清洗”导致伪显示的可能,该类粉红色显示主要是由镀铬层本身的微裂纹所引起的。结合镀铬工艺原理和航空航天行业的AMS 2440B-2007标准,对镀铬层中着色渗透检测所检出的典型粉红色显示的严重程度进行分析,主要存在镀铬网纹和过度磨削裂纹两大类显示。

01镀铬网纹

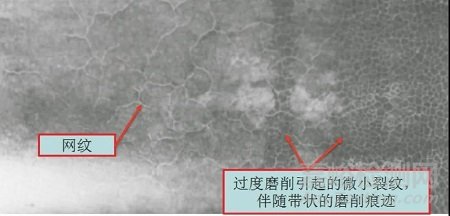

从电镀的工艺及原理上考虑,电镀过程中会引起一种裂纹,此类裂纹称为镀铬网纹,由电镀应力产生,常表现为整个表面存在着紧密结合的网状微裂纹。

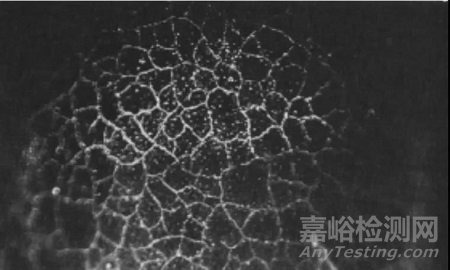

标准AMS 2440B-2007中给出的荧光渗透检测的镀铬网纹如下图所示,其显示非常清晰,但分辨不出网纹是否属于严重微裂纹。

图7 AMS 2440B-2007标准中给出的荧光渗透检测出的镀铬网纹示例

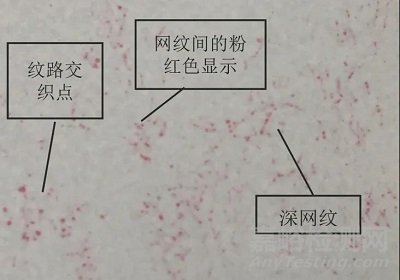

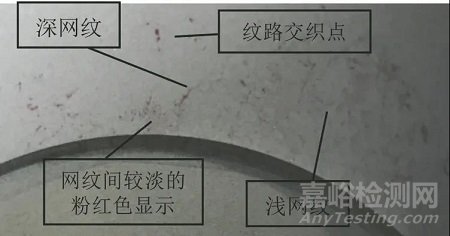

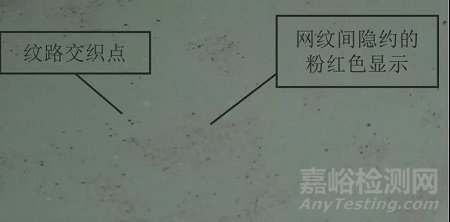

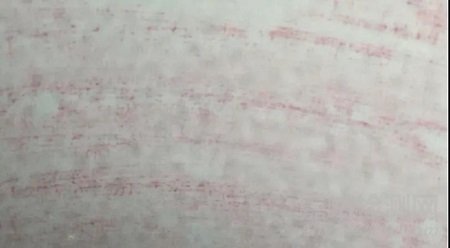

通过对CRDM缓冲轴、固定衔铁等零件镀铬层着色渗透检测显示结果的观察,该类镀铬网纹显示特征为:网纹纹路之间的区域呈粉红色显示,但颜色较淡;网纹间纹路较细,蜿蜒状断续显示或不可见,纹路长度一般为1~2mm,分布不规则,纹路颜色深浅不一;在纹路交织处呈现点状显示,大小不一,显示直径一般都小于0.5mm,交织点颜色较深,网纹颜色较浅。如下图所示。

图8 着色渗透检测下的镀铬网纹(明显)

图9 着色渗透检测下的镀铬网纹(较明显)

图10 着色渗透检测下的镀铬网纹(轻微)

对图7~10镀铬网纹的显示情况进行列表分析,如下表所示:

表2 镀铬网纹显示的差异

检测方法

网纹间粉红色显示

网纹

纹路显示

交织点

点状显示

荧光

见图7

无

非常明显

无

着色

见图8

明显

明显

较大,量较多

着色

见图9

较淡

较淡

细小,个别较大

着色

见图10

极淡

无

细小

不同类型显示的评定及一般处理情况如下:

① 由图7可知,荧光渗透检测出的网纹显示深浅无法分辨,很难判定微裂纹的严重程度。但在标准AMS 2440B-2007中,该类镀铬网纹不作为镀铬质量拒收的原因;

② 由图8可知,着色渗透检测能发现网纹间明显的粉红色显示,网纹显示较深,一般对该网纹进行磨削处理;

③ 由图9可知,网纹间的粉红色显示较淡,同时大部分网纹显示较浅,少部分网纹显示较深,一般对颜色较深部分网纹和网纹的交织点进行磨削处理;

④ 由图10可知,虽能发现网纹间的粉红色显示,但网纹几乎不可见,网纹的深度已远小于标准NF EN ISO3452-2中规定的灵敏度2级可检缺陷深度,故一般只对点状显示进行单独评定。

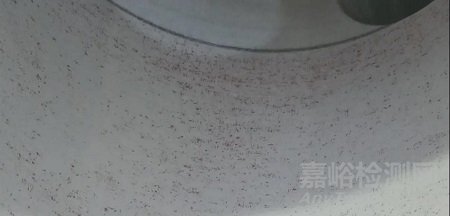

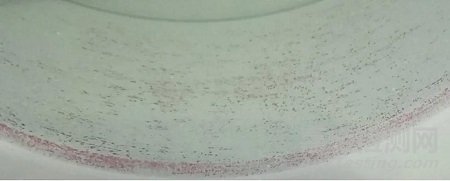

02过度磨削裂纹

在电镀工艺过程中,需要对镀铬层进行磨削,但磨削量一般只有0.05mm左右,操作人员极难控制磨削量,易过度磨削,这种过度磨削产生的微小裂纹通常伴随有带状磨削痕迹,称为过度磨削裂纹。在标准AMS 2440B-2007中,荧光渗透检测出的网纹是能接受的,但是过度磨削裂纹是不能接受的,如下图所示。

图11 AMS 2440B-2007中给出的过度磨削裂纹示例(擦拭后)

在CRDM缓冲轴、固定衔铁等零件镀铬层的着色渗透检测中,这类显示的粉红色也存在较为明显的特征,如下图所示,原网纹轮廓不可见,伴随有明显的带状磨削痕迹,点状显示均匀且较密集。

图12 着色渗透检测出的过度磨削裂纹(明显)

图13 着色渗透检测出的过度磨削裂纹(较明显)

图14 着色渗透检测出的过度磨削裂纹(部分明显+部分轻微)

结语

镀铬层在CRDM钩爪部件中的主要作用是增加硬度和耐磨性,但磨削后容易产生微裂纹。通过试验对比,排除了不同着色渗透检测工艺条件所导致的“未充分清洗”的可能,比较直观地分析了着色渗透检测出的镀铬网纹和磨削裂纹的差异。

作者:胡海涛,李辉

工作单位:上海第一机床厂有限公司

第一作者:胡海涛,高级工程师,主要从事核电无损检测工作。

来源:《无损检测》2021年7期

来源:无损检测NDT