您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2021-08-12 13:07

薄膜包衣技术即将一种包衣材料采用一定工艺包覆于药品表面,可以起到预期的美化、保护以及控制药效等多种作用。该技术可以解决克服很多药品本身的缺点,比如味苦、片芯表面粗糙、颜色不匀、片芯遇光热等条件亦变质变性、片芯较松散易掉粉等。但我们研发人员在实际包衣工艺过程中,可能还是会经常遇到很多问题,比如包衣时片剂磕边的问题,这是一个比较常见的问题,也是一个相对比较复杂的问题,遇到问题首先我们可能想到的就是从包衣工艺上入手,更改包衣控制参数,如降低锅转速、改善流动性能如降低风量或雾化压力等;其次,如果考虑再深入一些,那最可能导致磕边问题的原因还是要“溯源”,如果这个片剂处方、片形设计或前期制粒工序就有缺陷,那么是很难简单靠包衣工序就能弥补该问题的,但往往大家都会有一种懒惰和依赖心理,觉得虽然制粒时效果不好,就想靠压片调整工序参数等办法来掩盖颗粒不好的问题,再不济,如果压片制得的片芯也不好,就想靠包衣技术来改善片芯不好的事实。但大家并非都是专家,不可能保证所有人都可以利用丰富的经验来层层掩盖这些问题,所以还是要努力从每一步工序上去做优化和改善,才能保证最终得到的包衣片片面完整、光滑,真正发挥预期控制药效的作用。

造成片剂磕边的原因可能有:

1) 原辅料性质影响

包衣时片剂磕边可能是素片脆碎度比较高,而原料性质对素片脆碎度产生很大影响,如原料的晶型,一般而言,立方晶系的结晶对称性好,压缩时易于成型,而针状或鳞片状结晶易形成层状排列,压缩成片剂后会有裂片的风险,这时候,就看可以考虑将原料做进一步粉碎处理,通过气流粉碎、机械粉碎等手段可以打破晶体从而降低脆碎度;另外一方面,通过粉碎手段处理原料,粒径会进一步减小,原料粒度越小越均匀,越有利于制粒,制出来的颗粒效果越好,后续压片工序就会越顺利进行。第三方面,如果原料的粘性和可压性较差,亦会对素片脆碎度产生一定影响,可以考虑选择更换一些可压性和粘性较好的辅料作为填充剂,可以考虑更换粘合性更好的粘合剂或提高其浓度,但是不得忽视的一点是既要考虑改善片剂脆碎度的同时,也要考虑崩解时限的问题。

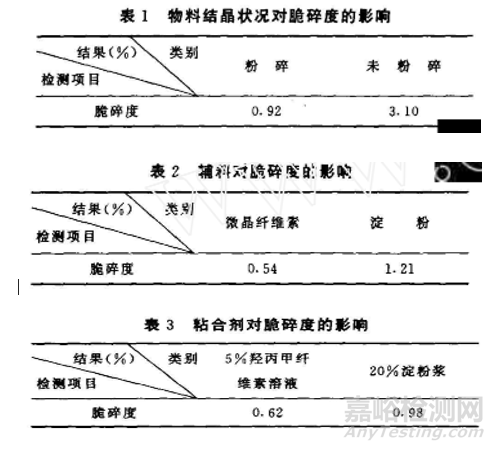

例如一篇影响复方茶碱片脆碎度因素的分析文献中研究显示:分别取加工粉碎的非那他丁和氨基比林与没有经过粉碎处理的原料相比,经粉碎后的原料制粒压片脆碎度较没粉碎的效果好,其原因为粉碎后的原料晶型变小,比表面积和接触面积增大,湿混合制粒时易成型,压片时的压片可塑性增强;同时考察不同辅料,选用微晶纤维素做辅料压成的片子比同重量淀粉对的脆碎度效果要好,因微晶纤维素的可塑性更强;选用5%的羟丙甲纤维素溶液做粘合剂比20%淀粉浆的粘合效果更好,从而可以更好地优化脆碎度结果。

2) 制粒工序影响

常用的湿法制粒手段有高速剪切制粒和流化床一步制粒。高速剪切制粒工艺:原辅料在湿法制粒机混合罐内混合、制粒时,要控制时间及参数保证物料与粘合剂充分接触并混合均匀,若搅拌桨搅拌速度过快,制粒时产生的细粉则较多,颗粒粘合力不强,且粉末之间的空气不及时逸出而被压进片剂内,当压力解除时,片剂内空气膨胀而有裂片风险,亦容易造成素片脆碎度不合格,那在后续包衣过程中即使锅转速较小也会造成片剂磕边现象;若搅拌桨搅拌速度过慢,制得的颗粒已造成粒度分布范围较宽、颗粒大小不一,同样会对脆碎度产生不利影响。

流化床一步制粒工艺:若进风温度设置过高、风机频率设置过大等,可导致喷入的粘合剂水分挥发过快,粘合力减弱,同时粘合剂雾滴不能与物料充分接触,使得颗粒粒径分布宽、细粉过多,也会导致脆碎度不合格的问题。另外物料制粒后的干燥过程中,干燥后的水分大小很大程度也影响了片剂的脆碎度,水分过小则颗粒较干,颗粒粘结力较差;水分过大又容易粘冲,所以要视具体情况选择合适的工艺参数,确保制得的颗粒较好,粒径分布范围较窄,水分控制在适宜范围。

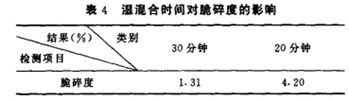

例如湿法制粒工序中,选用不同的湿混合时间,制得的颗粒硬度不同,湿混合时间越长颗粒硬度越大,压成的片子脆碎度也就越低。所以基于此结果,在不影响片剂崩解时限的前提下,可以适当延长湿法制粒湿混合时间,从而改善片子的脆碎度问题,避免后续包衣工序中存在的磕边现象。

3) 压片工序影响

在压片环节,如果压片时的压片压力较小,则片剂硬度较低,脆碎度则会容易不合格,可以适当调整压片压力,但不是意味着要一味提高压片压力,从而提高压片硬度,改善脆碎度问题,硬度过高又会影响片剂崩解时限延缓得到问题,而且个人认为硬度大的脆碎度也不一定越低,脆碎度大还有可能与处方组成、原料性质有关。另外一方面需要定期检查一下冲头冲模是否有磨损,片子是不是有毛边,磨损的冲头会对不耐磨的片芯边缘产生不利影响,容易造成磕边;压片速度过快等也有可能造成片剂脆碎度高的问题,还是要根据压片现场实际情况做到具体问题具体分析。

4) 包衣工序影响

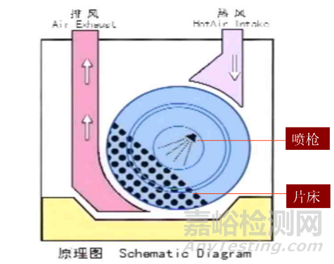

包衣工序环节如果控制不好工序参数或者包衣材料选择不当,也会造成片剂磕边现象的发生。首先我们先来简单了解一下包衣的原理:在一定温度、压力等条件下,包衣材料通常以分散体系(水或有机溶剂)通过喷雾工艺成膜,该分散体系经喷枪雾化以微小液滴均匀喷到药品表面后,这些小液滴在表面张力和摩擦力的作用下迅速铺展在其表面,经过热空气的热量将分散溶剂带走而迅速成膜。理解了包衣的原理就可以很好的分析其影响因素了,其中进风温度、风量、排风量、喷雾压力、喷速、喷距、包衣锅转速等都会影响包衣质量的好坏。

a) 包衣锅转速

包衣锅转速的选择依据是以片床流动性良好为准选择最低转速即可。影响转速选择的因素有很多,包括片芯大小外形、片芯脆碎度及光滑程度、装量大小等,如果素片批量较小,刚刚到包衣锅装量下限,则容易在喷雾区域露出挡板,而挡板等不锈钢件温度较低,导致干燥较慢,喷液喷在上面容易造成黏附,且过少的装载量会造成片床滑动包衣不均匀,提高锅转速会有所改善;但如果提高转速又又可能带来另一问题:如果片芯脆碎度较差,过快的转速就会加剧机械力对片芯的磨损,导致磕边、碎片等产生。对于脆碎度较差的片芯而言,避免磕边最根本的办法就是减少机械力对片芯的磨损作用,具体措施可以是降低锅转速等。

b ) 喷速

喷速低也会一定程度上加剧了素片造成磕边的风险。如果喷速过低,包衣材料成膜慢,则增加了机械力对片剂额磨损作用,针对这个问题最好的解决办法就是在整个包衣过程的前三分之一阶段先小转速,大喷量,使片子迅速包上一层保护膜,然后再慢慢减慢喷速至正常包衣参数,以确保可以获得所需的包衣均匀度。

c)片形影响

在包衣过程中,片芯的形状和大小会影响片床的流动性。如果片芯太薄或外凸弧度太小都会导致片床的流动性差,例如那些边缘很平/边缘很锐利的狭长形片芯,在包衣锅内的翻滚状态较差,加剧了片子与片子之间以及片子与锅体之间的机械碰撞,从而容易造成粘片或磕边的现象,而圆形片能够更均匀地翻滚,受到的磨损力也小,可以一定程度上避免该问题的发生。另一方面,如果片芯太大,不但流动性差,而且由于其势能较大而碰撞力度较大,对片芯硬度和强度都有相当高的要求,否则会导致严重的碎片、断片、磕边等现象。针对该问题,后期可以考虑更换冲模改变片形,适当增加片芯弧度,降低片与片之间的接触面积。

参考文献

[1]片剂的制备要点

[2]姜玉明,刘菲,浅析片剂脆碎度与崩解时限的影响因素

[3] 薄膜包衣技术

[4] 薄膜包衣剂应用中的常见问题

[5] 张春峰,罗亚杰,影响复方茶碱片脆碎度因素的分析[J].黑龙江医药,2002,5(15):353-354

来源:药事纵横