您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-21 17:02

随着汽车变成我们出行的主流交通工具,咱们普通老百姓的生活里当然离不开它。所以在购车时,我们最关注的是什么呢?除了汽车漂亮的外观、浑厚的动力之外,我觉得最能打动消费者的莫过于汽车的内饰。毕竟外表是给别人看的,但是内饰是自己每天都要打交道的。

汽车内饰系统是汽车车身的重要组成部分,而且内饰系统的设计工作量占到车造型设计工作量的60%以上,远超过汽车外形,是车身最重要的部分之一。每个整车厂通常都有一个庞大的汽车内饰团队,来完成与内饰相关的大量工程工作。

随着汽车成为人民生活不可缺少的部分,汽车内饰中塑料散发也受到人们的关注,散发出来的有害物质物质会对人们的身体健康造成严重威胁。雾化测试是衡量汽车内饰材料和产品质量控制的一个重要手段,为了探究汽车内饰材料中增强材料对雾化测试结果的影响因素,通过过程控制和测试条件的改变得出影响增强聚丙烯雾化测试结果差异的因素。

雾化测试

雾化指的是内饰材料挥发出的有机物,冷凝后凝结在挡风玻璃或车窗上,形成一层“雾膜”,影响驾驶员和乘客的视线。

其原理为:一定面积的材料,一定温度下加热一定时间后挥发物凝结在铝箔或玻璃板上,通过加热前后铝箔的重量差(重量法)或玻璃板的光泽反射率比值(反射法)来考察材料雾化性能的优劣。

重量法就是铝箔测试前后的重量差,就是冷凝在铝箔上的有机物的重量。反射法就是当挥发物凝结在玻璃板上后,测试前后对光的反射的变化,通过这个来考察雾化性能的优劣。

影响雾化重量法的测试结果有很多,主要可以归纳成两方面的因素。一方面是材料自身的原因,因为材料中添加助剂,高温析出,成为雾化凝结的重要影响因素。一方面,是测试的自身测试条件,因为样品的实际应用领域不同,所应对的工况也不一样,所以雾化试验条件模拟材料实际使用环境,进行选择实验条件,得出主要影响因素。

实验部分

1.1试样制备

选用长玻纤增强聚丙烯(GFPP-L30)和短玻纤增强聚丙烯(GFPP-30)准备三种条件样品,分别为塑料粒子,加工工艺为230 ℃时注塑成型的Φ80圆片和250 ℃时注塑成型的Φ80圆片。注塑过程不添加脱模剂,丢弃注塑出来的前几片样品,防止注塑机有之前其他材料残留污染测试样品。

1.2测试条件

采用控制变量法对不同测试条件进行设计,测试条件分为三个维度:测试温度、测试时间、平衡时间。分别为:温度(80、100、110、120 ℃) ,时间(4、8、16、18 h),测试后平衡时间(0、4、24、48 h)。

结果与讨论

2.1不同样品状态对重量法雾化结果的影响

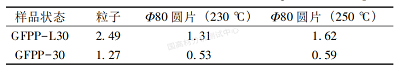

测试温度100 ℃测试时间16 h,平衡时间为4 h,测试结果如表3所示。由表3可知,材料GFPP-L30粒子的测试结果比Φ80(230 ℃)圆片和Φ80(250 ℃)圆片的测试结果高,由于粒子表面积更大,相对于圆板的表面散发,粒子各个面均可以散发,导致测试结果偏大。注塑温度250 ℃的工艺注塑出来的Φ80圆片也比230 ℃工艺的结果高,原因是注塑温度高造成样品更大的分解,产生小分子物质,影响散发结果。想要雾化结果有可比性,还需要保持一致的样品状态。GFPP-30材料有同等规律。

表1 不同样品状态的雾化结果(mg)

2.2测试温度对重量法雾化结果的影响

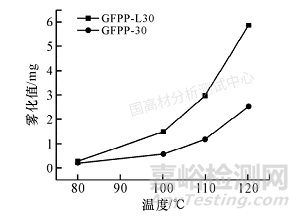

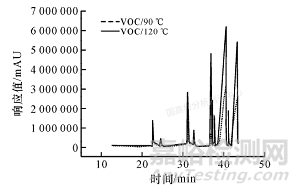

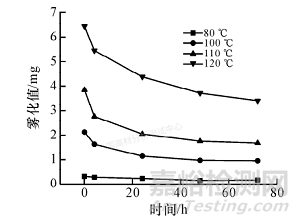

为防止粒子的大小和均匀度不够,验证测试温度选择统一在加工工艺为250 ℃的注塑成型的Φ80圆片。在测试温度80、100、110和120 ℃的条件测试16 h,平衡时间为4 h,测试结果如图1所示。由图1可知,GFPP-L30在加热16 h测试时间下重量法雾化在80、100、110和120 ℃测试结果分别为0.25、2.11、2.76、5.44 mg,随温度升高都有明显的增长,且温度越高,雾化值越高,散发越严重。辅助挥发性有机化合物(VOC)测试,如图2所示,90 ℃和120 ℃从12~43 min挥发出来的物质几乎一致,只是含量不同,120 ℃明显偏高,侧面印证重量法雾化实验温度越高,挥发性越高的规律。GFPP-30材料也具有随温度升高重量法雾化测试结果增大的同样规律。

图1 不同的温度对雾化值的影响

图2 不同的温度对挥发性有机化合物的影响

2.3测试时间对重量法雾化结果的影响

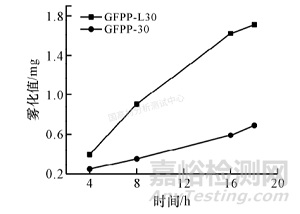

在温度100 ℃分别测试4、16和18 h后,测试结果如图3所示。由图3可知,GFPP-L30在100 ℃分别测试4、8、16和18 h下重量法雾化的测试结果分别为0.39、0.91、1.62、1.71 mg,随测试时间的增长测试结果也逐渐增大,从增长的趋势可以看出,测试结果和时间有相应的线性关系,后期研究可以根据测试时间的长短推算出大概结果规律,可以清楚分辨出异常数据,提高测试正确率,排除异常因素。GFPP-30材料也具有随温度升高重量法雾化测试结果增大的同样规律。

图3 不同的加热时间对雾化值的影响

2.4不同材料对重量法雾化测试结果的影响

通过以上几种影响因素,对比测试结果可以发现,短玻纤增强的GFPP-30牌号的雾化值要远远低于长玻纤增强的GFPP-L30牌号,这是因为两种材料生产工艺的差异,长玻纤增强PP采用熔融浸渍的方法加工而成,模头温度更高,在高温下,聚丙烯有了一定的分解,挥发出大量的小分子物质,而短玻纤采用双螺杆加工的方法,螺筒温度偏低并且配有一定的抽真空工艺,所以散发物质较少,表现为雾化值较低。

2.5加热后平衡时间对重量法雾化结果的影响

选择GFPP-L30材料在测试温度80、100、110和120 ℃的条件测试16 h后,对测试后铝箔进行调节和称重,测试结果如图4所示。由图4可知,加热16 h的雾化试验结果随测试后调节时间越长,雾化测试的值逐渐变低。高温120 ℃挥发量多,调节时间越长,变化越大,较高温80 ℃的挥发量少,所以调节时间对测试结果影响偏小。

图4 加热后放置时间对雾化值的影响

结论

增强PP重量法雾化的测试结果会随着温度和时间的增加而升高,测试后的放置时间越长,小分子类物质会逐渐挥发,挥发物的数值会逐渐降低。研究内容对重量法测试雾化值具有一定的指导意义。

来源:国高材分析测试中心