您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-09-11 16:53

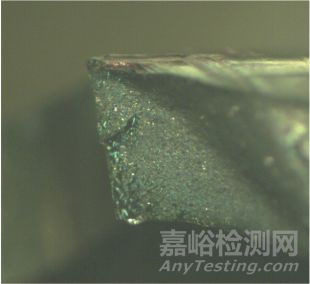

某电动泵传动轴材料为40CrNiMoA钢,硬度要求为45~48HRC。该传动轴在使用过程中发生早期断裂,传动轴于销孔处断为两截,销孔处存在与轴向成约45°的裂纹,断面与轴向基本垂直,如图1所示。

图1 断裂传动轴的宏观形貌

销孔直径为5mm,在工作时受到的挤压应力约为80MPa,设计安全系数较大,销孔由电火花加工而成,电火花加工后无后续处理。电火花加工是一种利用电、热能进行加工的方法,其不受材料硬度、脆性、韧性、熔点等的限制,可加工任意导电材料,适用于加工结构特殊、形状复杂及薄壁结构的零件。

为了查明该传动轴断裂的原因,笔者对其进行了检验与分析。

理化检验

1、断口分析

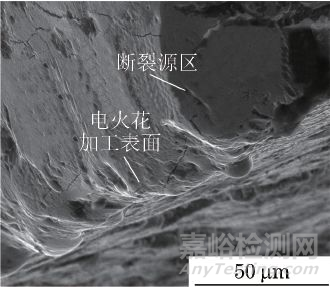

沿传动轴销孔将裂纹打开,采用体视显微镜进行观察,如图2所示,可见断裂起源于销孔表面,断口处可观察到明显的断裂台阶。

图2 断口宏观形貌

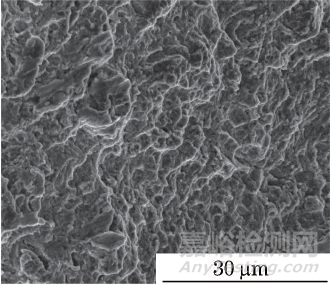

将断口清洗吹干,用扫描电镜(SEM)进行观察,如图3所示,可见断裂源区由于磨损变得光滑,在断裂源区附近的电火花加工面上有多条裂纹。

图3 断口SEM形貌

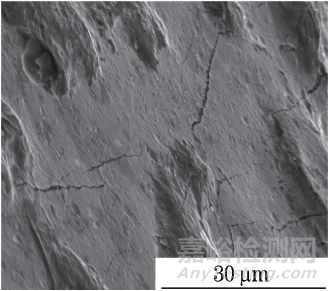

对销孔表面其他部位进行观察,同样可见多条裂纹(见图4),扩展区可见明显的疲劳条带(见图5),终断区断面呈韧窝形貌(见图6)。

图4 销孔表面裂纹SEM形貌

图5 扩展区疲劳条带SEM形貌

图6 终断区韧窝SEM形貌

2、金相检验

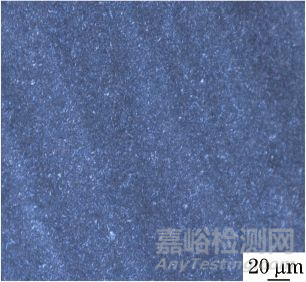

图7 断裂传动轴显微组织形貌

在传动轴断裂部位取金相试样,经镶嵌、打磨、抛光后用4%(体积分数)硝酸酒精溶液浸蚀,清洗吹干后在光学显微镜下进行显微组织观察,如图7所示,可见该位置处的显微组织为回火索氏体,未见异常。

3、硬度检测及化学成分分析

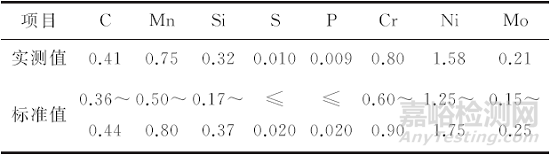

传动轴硬度经检测为46.5HRC,符合图纸要求。对传动轴的化学成分进行分析,结果见表1,可见其化学成分符合GB/T 3077-2015«合金结构钢»对40CrNiMoA钢化学成分的技术要求。

表1 断裂传动轴的化学成分(质量分数)%

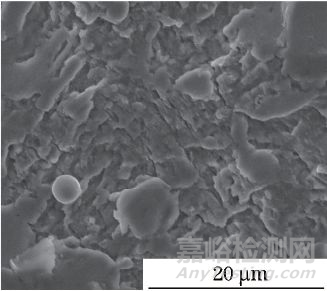

4、销孔表面质量检查

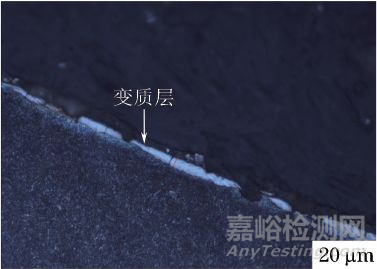

图8 变质层微观形貌

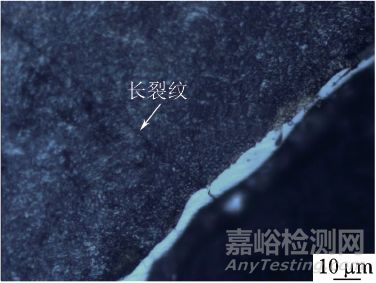

对传动轴销孔表面进行质量检查,如图8所示,可见销孔表面存在明显的白色变质层,变质层上存在多条长约8μm的裂纹,并发现多条沿变质层微裂纹扩展的长裂纹,如图9所示。

图9 长裂纹微观形貌

分析与讨论

由理化检验结果可知,断裂传动轴的化学成分及基体显微组织均未见异常,传动轴销孔表面存在变质层及微裂纹,断裂部位未见明显塑性变形痕迹。断口微观呈现疲劳条带特征,断裂源区存在疲劳台阶,可知传动轴为多源疲劳断裂。传动轴销孔表面存在多条沿变质层微裂纹扩展的长裂纹,说明传动轴的断裂起源于销孔表面的微裂纹,在外力作用下扩展直至断裂。

电火花加工是一种直接利用电能与热能加工的特种工艺。电火花加工时,工件之间不相互接触,通过电极分别与脉冲电源的两极相接,然后浸入工作液里,通过相互之间间隙控制进给量,使得两电极之间的脉冲电压将工作液击穿,产生火花放电。瞬时集中大量的热能,温度急剧升高,压力骤然变化,从而使工件接触面的金属材料立刻熔化、气化,并爆炸式地飞溅。在电火花加工过程中,放电时的瞬时高温与工作液的快速冷却作用对材料表面层产生重要的影响,使表面层分为表面熔化凝固层和其下面的热影响层。熔化凝固层,由于观察显微组织时呈现白亮色,故又称之为白层。白层是放电时瞬时高温熔化,受工作液快速冷却而又滞留下来的一层物质,其组织为树枝状的淬火铸造组织,由晶粒极细的马氏体和残余奥氏体及某些碳化物组成。熔化凝固层的厚度随能量的变化而变化,但一般不超过0.1mm。热影响层是熔化凝固层和基体之间的过渡区域,其和基体材料之间无很明显的界限,热影响层的金属材料并没有熔化,只是受到高温的影响,使材料的显微组织发生了变化。

电火花加工表面由于受到瞬时高温作用后极速冷却,容易产生拉应力,因此在表面容易出现显微裂纹。大量试验数据表明,一般裂纹仅在熔化凝固层内出现,只有在能量很大情况下(粗加工时)才有可能扩展到热影响层。显微裂纹的存在使其耐疲劳性能比机械加工的表面低许多倍。因此,在选择加工方法时应充分考虑零件的实际工况。传动轴销孔处在工作中会受到较大的交变载荷作用,一旦存在微裂纹,将快速扩展并使传动轴断裂。

结论及建议

该传动轴的断裂模式为疲劳断裂,是由于电火花加工工艺设置不当,使传动轴的销孔表面产生了微裂纹,在交变载荷作用下,销孔表面处的微裂纹不断扩展直至传动轴发生断裂。

建议将销孔的加工工艺由电火花加工改为机械钻孔,以增强销孔表面的完整性,提高其耐疲劳性能。

作者:吴霞,工程师,中航工业南京机电液压工程研究中心

来源:吴霞理化检验