您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-05-21 11:04

一.概述

近年来,随着便携式电子设备,电动汽车和混合动力汽车的迅猛发展,研究资源丰富、高能效及环境友好的储能材料已成为国际上的研究热点。为满足规模庞大的市场需求,仅依靠电池的电性能来衡量电池材料是远远不够的,电池的安全性、制造成本、能耗以及是否对环境造成污染也已成为评价电池材料的重要指标。目前,锂离子电池的发展前景比较明朗,但随着对锂资源的过度需求,势必会使其面临短缺的问题。

研发钠离子电池主要是为了解决动力电池的巨大需求和锂这种稀缺能源之间的矛盾。众所周知,汽车产能的爆发让锂资源价格暴涨,从2014年的3万元/t元飙升至最高近20万元/t。锂电池除了锂之外,还使用另一种稀有金属——钴(Co)。NTT设施综合研究所的调查显示,利用现行技术生产1辆纯电动汽车(EV),大约要使用20kg的锂和大约40kg的CoCo。即便把全球的产量都供应给EV,每年产出的锂只够700万辆车使用,而钴仅够100万辆车使用。而按照国家新能源汽车产业规划,2030年未来中国会有至少3 000万台新能源汽车,从现在的30万台到3000万台,锂和钴这种稀缺能源不可避免的会面临资源枯竭和价格暴涨。而钠作为仅次于锂的第2轻的金属元素,丰度高达2.3%~2.8%,比锂高4~5个数量级。未来锂资源一旦出现枯竭,钠离子电池就有希望可以将其替代。

二.钠离子电池研究现状

早在20世纪七八十年代,有着“后锂电池”之称的钠离子电池就已经被提出,与锂离子电池几乎同时起步,但随着锂离子电池的成功商业化,钠离子电池研究逐渐被淡化。另外,当时研究者只是简单的将锂离子电池上成功应用的电极材料套用到钠离子电池上,没有考虑钠离子电池与锂离子电池对材料晶格结构要求的区别,导致几乎所有的尝试均以失败告终。近年来,一方面是研究人员认识到锂离子电池大规模应用带来的锂资源紧张,另一方面研究人员也充分从钠离子电池的特殊性来设计电极材料,进而获得了很多不错的成果,使钠离子电池重新成为研究热点。

经过近些年的开发竞争,钠离子电池的储能量达到锂的90%,已经可与之并肩,而且已经有少数企业开始初步进行研发及应用。例如,国际方面,法国国家科学研究中心的研究人员已经开发了一款18650电池原型产品,在容量和使用时间方面可以与部分锂离子电池相媲美。住友电气工业在2013年开发出了即使电池内部温度较低也能工作的钠离子电池。因为无需散热空间,所以体积成功缩小到了锂电池以下。目标是应用于住宅用蓄电池和纯电动汽车。丰田公司电池研究部在2015年5月召开的日本电气化学会的电池技术委员会上也宣布为钠离子电池的正极开发出了新材料。三菱化学也一直在与东京理科大学开展关于钠离子电池的合作研究。国内方面,迈科锂电(江苏)有限公司目前已在钠离子电池材料制作、平台建设等方面获得了突破性的进展。深圳市比克电池有限公司也宣布钠离子电池的开发已经进入中试阶段,针对钠离子电池能量密度偏低的问题也会不断地进行技术改进。

三.钠离子电池特点

钠与锂属于同一主族,许多理化性质比较相似,也决定了钠离子电池研发的可能性。与锂离子电池相比,钠离子电池具有2大优势:一是原料成本低,不使用锂、钴等高价稀有金属,钠最大的优点是在海水等资源中含量丰富,是“取之不尽”的元素;二是可以沿用现有的生产工序,钠离子电池的工作机制与锂电池相同,电池企业的现有生产设备可以直接用来生产钠离子电池,因为基本不需要设备投资,所以各家企业很容易将其作为替代电池开展生产。钠离子电池发展到目前所面临的最大问题是能量密度和功率密度偏低,这也是限制其未来实现商业化应用的最大问题。

四.钠离子电池正极材料的结构和性能

对于钠离子电池而言,在正极材料方面的研究可谓是百家争鸣。正极材料不仅是提高钠离子电池性能的战场,也是限制钠离子电池成本的一大瓶颈。目前关于钠离子电池层状正极材料的研究报道已经很多,但大都含过渡金属镍(Ni)或Co元素,而Ni和Co是锂离子电池正极材料中广泛使用的元素,用到钠离子电池中其成本下降空间有限,所以Ni和Co不是钠离子电池正极材料的首选元素;而且这些材料在空气中不稳定,易吸水或与水-氧气(二氧化碳)发生化学反应,这无疑会增加材料的生产、运输及储存成本,而且会对电池性能带来影响。因此,要实现钠离子电池的实际应用,就必须发展能够替代Ni或Co的活性元素及其稳定的新型电极材料。

1.橄榄石型NaFePO4

鉴于磷酸铁锂LiFePO4在锂离子电池中的大规模应用,磷酸铁钠NaFePO4自然是被优先考虑的钠离子电池正极材料。橄榄石结构的NaFePO4在所有磷酸盐类钠离子电池正极材料中理论比容量最大,为154 mAh/g,如表1所示。在NaFePO4中,Na+占据4(c)的Wychoff位置,Fe2+占据4(a)位置,与橄榄石型LiFePO4类似。Oh等[1]研究发现Na/NaFePO4半电池的工作电压为2.7V,在0.05C充放电倍率和0.5C充放电倍率下,比容量分别稳定在125mAh/g和85mAh/g;循环50圈后,XRD结果表明其橄榄石结构仍然良好,说明该材料在嵌钠脱钠过程中具有优异的稳定性。

表1 主要钠离子电池正极磷酸盐材料和理论比容量

化合物

e‑传输

理论比容量/(mAh/g)

NaFePO4(橄榄石)

1

154

Na3V2(PO4)2F3

2

128

Na2FePO4F

1

124

Na3V2(PO4)3

2

118

NaFe2Mn(PO4)3

2

108

相对于其他钠离子电池正极材料,NaFePO4虽然具有较高的理论容量,但是到目前为止该材料的研究并不充分,主要受限于其合成方法较为困难。常见的固相或液相方法合成出来的NaFePO4都是化学惰性的磷钠铁矿结构,并非是具有活性的橄榄石结构。因此,未来对于NaFePO4的研究必须从合成方法上进行突破,才能使其有望在钠离子储能电池上大规模的应用。

2. NASICON 结构Na3V2(PO4)3

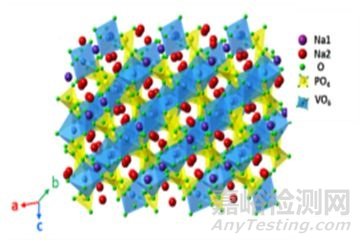

NASICON结构是一种钠离子超导体结构,该结构具有较大的三维通道结构,能够供钠离子进行快速的脱嵌。NASICON型的磷酸盐类材料具有较高的工作电压,较好的结构热稳定性,通过碳包覆和掺杂的方式能够提高其容量和倍率性能,被认为是钠离子当前发展阶段最具产业化应用前景的正极材料。目前以Na3V2(PO4)3作为代表材料,该材料属于六角晶系,空间群为R-3c。图1为Na3V2(PO4)3的晶体结构图[2],其晶体结构是由每个VO6八面体通过共用O原子与3个PO4四面体相连组成,其中Na+有2个占据位点:Na1和Na2。其中,Na1位置有1个Na+,而Na2位置有2个Na+,并且在充放电过程中Na2位置的2个Na+首先进行脱嵌。

图1 Na3V2(PO4)3的结构示意图

目前常见合成Na3V2(PO4)3的方法包括固相法、溶胶-凝胶法、水热法、碳热还原法等。其中最常见的为高温固相法,此方法虽然操作简单,但是温度控制较为麻烦。另外,该方法制备周期较长,无法控制材料颗粒尺寸,制备出的材料结块现象较为明显,对材料的性能影响较大。

溶胶-凝胶法可以实现原材料分子级水平的混合。溶液是由直径1~100nm的胶体粒子分散在溶液中形成的,形成凝胶后在前驱体溶液中具有独特的网状结构,使得制备的产物粒度分布均匀,粒径小且分布均匀。但该方法制备周期较长,操作复杂,影响因素较多,因此难以实现工业化应用。

Shen等通过溶胶-凝胶法实现氮掺杂碳包覆和复合碳纳米管等方式来提高Na3V2(PO4)3的导电性,改性后的复合材料其导电性有了较为显著的提高。通过对其电性能测试发现,该材料有与LiFePO4较为相似的充放电曲线,其电压平台为3.4V,在0.2C和70C放电时,比容量能够分别达到94mAh/g和70mAh/g,在30C循环300周后容量保持率还能达到86%。

在钠离子电池正极中,Na3V2(PO4)3虽然研究相对较为成熟,且具有优异的结构稳定性,但是其理论比容量偏低,仅有118mAh/g,将来只能应用于体积较大的电池领域;同时,钒离子具有一定的毒性,对于将来的工业化生产具有一定的限制。

五.结语

钠离子电池与锂离子电池具有相似的工作原理,但锂离子电池的发展相对较为成熟。目前,借鉴锂离子电池正极的相关经验来制备相应的钠离子电池正极材料成为一种主要研究方法,并在一定程度上展现了较好的电池性能。但是,钠离子电池在发展的过程中也存在几个关键问题亟待解决:第一,钠离子电池是一种有别于锂离子电池的电池体系,借鉴锂离子电池正极材料来开发钠离子电池正极材料是一种捷径,目前已知的钠离子电池正极材料或多或少都会存在一定的问题,寻找新的具有高能量密度和功率密度的钠离子电池正极材料,才是提高钠离子电池性能的重要途径,也是使钠离子电池早日应用到大规模储能的关键。第二,通过掺杂金属离子和导电剂,控制颗粒粒径以及开发更简单高效的合成方法,也会对正极材料的电化学性能产生非常显著的改观。第三,开发具有与正极材料相匹配的负极材料、电解液和隔膜,也是钠离子电池实现产业化之前亟待解决的问题。

钠离子电池的正极和负极可使用的材料种类繁多,未雨绸缪的进行钠离子电池的开发势在必行。想必在不远的将来,高能量密度、高功率密度、高导电性和循环性的电极材料会不断的涌现。届时,会真正有可能将钠离子电池应用到大规模的储能,为整个人类世界“能源”这一经久不衰的话题添上浓墨重彩的一笔!

来源:新材料产业