您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-05-17 17:52

近日,中国特种飞行器研究所慕仙莲团队团队以《粗糙度对硅烷环氧杂化树脂涂层附着力影响》为题在《环境技术》2024年第2期上发表最新研究内容,第一作者为慕仙莲。

本文选取LY12铝合金、硅烷环氧杂化树脂涂层为研究对象,开展不同粗糙度下涂层与基体间附着力的影响关系研究,确定粗糙度对涂层机械附着力的微观作用机理,并通过有限元软件ABAQUS6.12建立硅烷环氧杂化树脂涂层/铝合金基体的界面损伤粘结模型,模拟涂层/基体界面从起始剥离到完全开裂的过程,并通过对比分析不同基体粗糙度与涂层S22应力值的关系,从而验证基体表面粗糙度对涂层附着力的作用机理为机械互锁理论。

引言

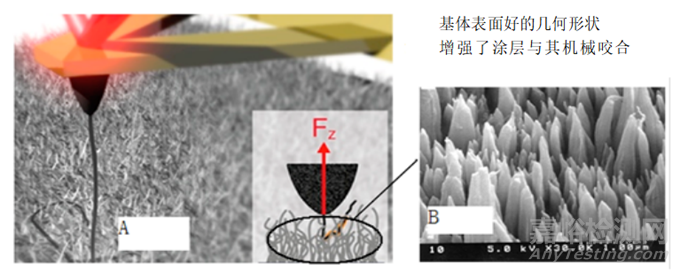

涂层与基体会通过相互咬合,像钩、锚一样牢固的连接在一起,从而实二者的机械结合。粗糙度在二者的相互咬合过程中,起到了主要的作用。一些学者的研究结果表明:粗糙度大的表面,其缝隙多且深,形成的机械互锁作用就强,从而具有较高的附着力,因为凹凸不平的基体表面为涂层的机械附着提供了大量的锚固点,所以,好的基体表面几何形状为涂层机械附着起到了铆钉式的锚固作用。近年来,薄膜/基体系统被广泛地应用于很多领域。不同的薄膜/基体其性能各不相同,主要在于薄膜/基体间的结合强度,要工件只有具有很好的结合强度,其在使用寿命内才不会膜层脱落。粘接界面模型属于连续损伤力学范畴,它是介于断裂力学与损伤力学之间,模型中材料的强度、韧度及裂纹的萌生或扩展都由界面的本构关系所决定。

本文选取LY12铝合金、硅烷环氧杂化树脂涂层为研究对象,开展不同粗糙度下涂层与基体间附着力的影响关系研究,确定粗糙度对涂层机械附着力的微观作用机理,并基于薄膜/基体系统理论,通过有限元软件ABAQUS6.12建立硅烷环氧杂化树脂涂层/铝合金基体的界面损伤粘结模型,模拟涂层/基体界面从起始剥离到完全开裂的过程,并通过对比分析不同基体粗糙度与涂层S22应力值的关系,验证基体表面粗糙度对涂层附着力的作用机理为机械互锁理论。

试验

试验选用的涂料树脂为德国TegoChemie公司生产的Silikopon EF 硅烷环氧杂化树脂,固化剂选用德国固赛Dynasylan AMEO。树脂与固化剂质量配比4:1。

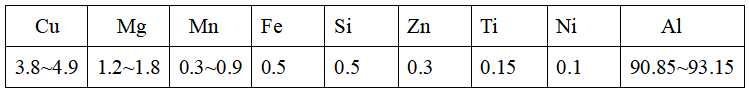

试验材料:LY12铝合金板材,材料化学成分见表1。

表1 LY12铝合金的化学成分

试验件尺寸:150mm×70mm×0.8mm。

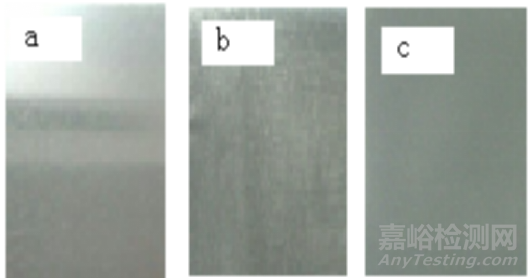

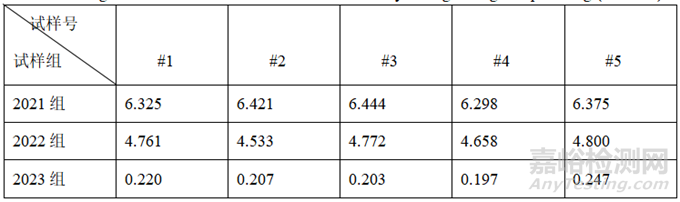

试验件制备过程:采用60目、150目水砂纸打磨及机械抛光的方式制备三组不同Ra值的试验件,并采用乙酸丁酯溶液清洗LY12铝合金板材,从而减少表面湿润性对涂层附着力的影响,涂层喷涂厚度为30um±2um,三组试样的编号分别为2021、2022、2023。以2021组为例,其样板制备流程:YL12铝合金裸板→60#水砂纸打磨→乙酸丁酯脱脂清洗→喷涂涂料,其它两组类似。基板不同粗糙度的宏观形貌如图1所示。采用PSI便携式粗糙度仪对试样进行粗糙度测量,结果如表2所示。

图1 基板不同粗糙度的宏观形貌

(a为机械抛光,b为60#水砂纸打磨,c为150#水砂纸打磨)

表2 LY12铝合金 打磨及抛光后的粗糙度Ra测试值(单位:um)

试验条件:附着力测试设备为美国的PosiTest AT-A全自动液压附着力检测仪,测试参数为:锭子尺寸为D=20mm、加压速率1.00MPa/s、测试单位MPa。试验在常温条件下进行(温度为23℃、湿度为60%)。

试验结果与讨论

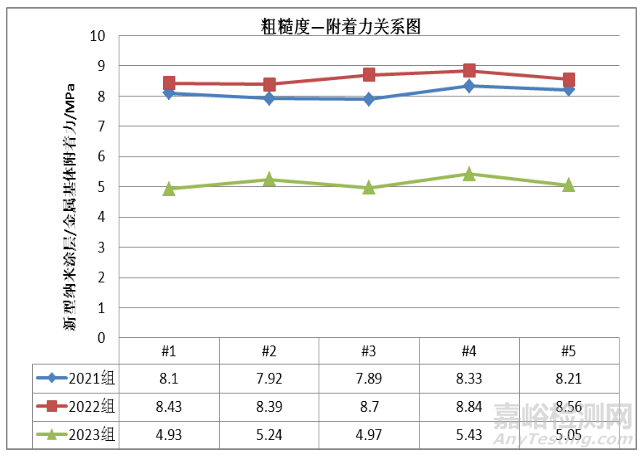

三组试样的附着力测试值如图2所示,涂层附着力最小的试样为2023组,最大的试样为2022组,而2022组与2021组试样测试结果差异较小。

图2 三组试样的附着力测试值

将三组试样的基体粗糙度值与其对应附着力测试值进行数值拟合,拟合结果见图3所示。由图3可见,基体粗糙度与涂层附着力呈正相关,但当基体粗糙度值在Ra=4.75-4.80um之间,涂层附着力出现下降的拐点值,由此可见基体粗糙度与涂层附着力并非线性相关。

图3 基体粗糙度-涂层附着力关系图

综上可知,基体粗糙度的增大对涂层附着力的影响具有双面性。对于硅烷环氧杂化树脂涂层/LY12铝合金结构而言,涂层厚度为30um±2um时,将基体表面粗糙度控制在Ra=4.75um左右时,才可保证该涂层良好的附着性,最大附着强度为8.84MPa。粗糙度大的表面缝隙较多且较深,形成的机械互锁作用就强,同时,凹凸不平的基体表面为涂层的机械附着提供了大量的锚固点,该原理的基体SEM扫描结果见图4所示,由图可见基体尖锐的钩状形貌增强了与涂层的咬合深度和结合强度,从而具有较高的附着力。

图4 基体粗糙度对涂层机械附着的锚固作用

有限元分析

1、模型建立

1. 模型参数简化

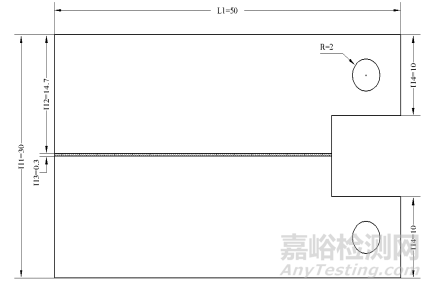

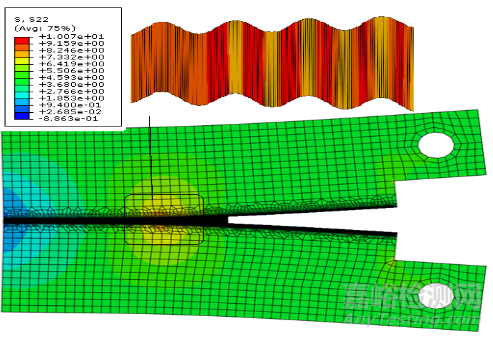

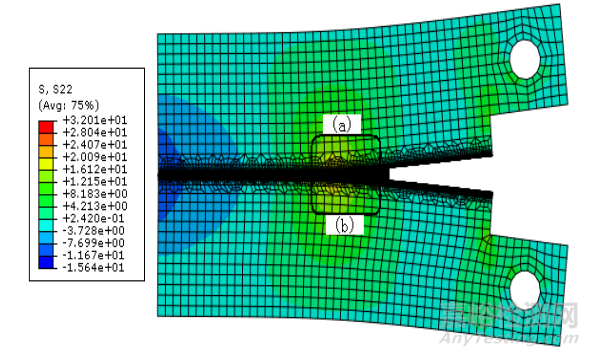

为简化计算,忽略模型几何参数对涂层附着力的影响,其单位为毫米,各参数值仅供参考,具体数值见表4所示。该拉开试验模型,如图5所示,纵向组成部分依次为:铝合金YL12(a)、胶层(a)、硅烷环氧杂化树脂涂层、胶层(b)、铝合金YL12(b)。其中,胶层(a)、胶层(b)、硅烷环氧杂化树脂涂层厚度分别为:0.135mm、0.135mm、0.03mm。

图5 拉开试验模型

表4 模型尺寸参数(单位:mm)

2.建模过程

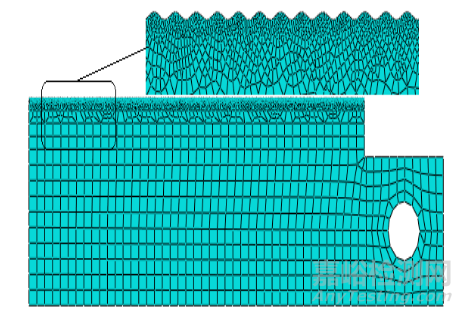

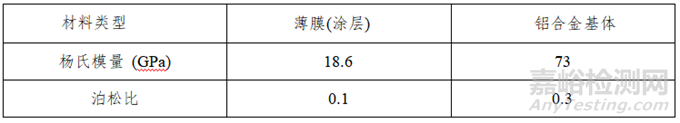

该涂层附着力拉开测试模型具有很好的对称性,其下侧模型如图6所示。该图中,放大区域是运用余弦波模拟的涂层与基体之间理想化界面层,该余弦函数波长变化范围值为0.002-0.008mm,幅值A变化范围0.001-0.004mm。为避免各材料间的接触与摩擦问题,本节选择在有限元软件ABAQUS6.12网格子模块中调用余弦函数脚本的方法。此外,通过python语言改变脚本中余弦函数波形,从而建立不同基体粗糙度模型,在模型计算时约划分了26000个2D-CPS4R网格,界面处约划分了5000个2D-CPS3网格,薄膜与基体之间的粘结单元采用COH2D4单元类型,该试样各力学性能参数如表5所示。

图6 有限元模型

表5 薄膜/基体 材料力学属性

2、结果与分析

1.粗糙度对粘结单元力学性能影响分析

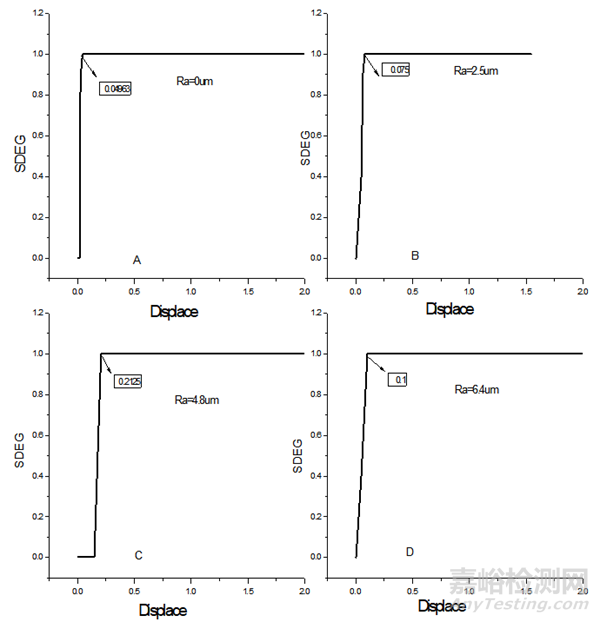

在结构右端上下两块基体板各施加2mm的位移,其计算结果如图7所示,图中放大区域为界面层应力集中情况,以及其拉伸扩展变形特征。采用SDEG-单元的完全失效标量值表征粘接区域单元的线性扩展破坏标量D。当SDEG值为1时,表明该单元已经达到了预先定义的破坏准则,粘接结构脱粘、该单元失效。

图片

图7 剥离模拟结果

粘接区最右端第一个单元的SDEG值与位移之间的关系,如图8所示。不同粗糙度值的计算结果均显示:随着位移载荷逐渐增大,单元的SDEG值由0增长至1,粘接单元也逐渐失效。此外,由图8可知,随着基体粗糙度值增加,粘接单元SDEG=1时,单元承受位移载荷逐渐增大,但该趋势并非线性增长,当Ra=4.8um时,单元承受载荷位移出现最大值,即为0.215mm。

图8 剥离过程中SDEG值与位移之间的关系

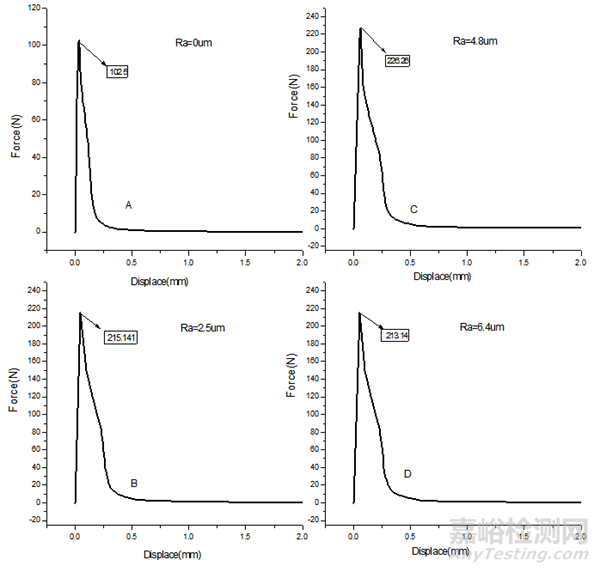

图9为剥离过程中拉力-位移关系图,结合图8可见,四组粗糙度模型的均表明:拉力值最大时,SDEG值开始增长,但未达到1,说明粘接单元在逐渐破坏,而随着拉力值作用时间持续增大、粘接单元位移逐渐增加,SDEG值为1,说明该单元已经出现断裂破坏,粘接结构也已经脱粘。同时,由图9可知,随着基体粗糙度值增大,单元承受最大拉力值逐渐增加,其中Ra=0um时,单元承受最大拉力值仅为102.5N,而当Ra=4.8um时,单元承受最大拉力达到最大值,即226.26N。综合图8、图9计算结果,当涂层厚度为30um时,其基体表面粗糙度Ra=4.8um可保证界面层单元较好的力学性能。

图9 剥离过程中拉力与位移之间的关系

2.粗糙度对粘接模型剥离破坏位置影响分析

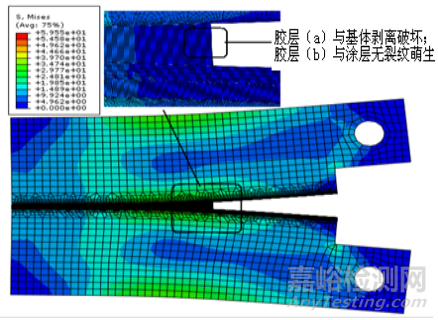

上节分析了粗糙对粘接界面开裂强度的影响,本节将通过调整粘结模型中薄膜上下界面层的粗糙度,研究不同粗糙度对粘接模型剥离破坏位置的影响,进一步验证试验结果:凹凸不平的表面形貌增加涂层的机械附着力。如图10所示,该粘接模型至上而下材料依次为:铝合金基体(a)、胶层(a)、涂层、胶层(b)、铝合金基体(b)。其中,胶层(a)粗糙度值为Ra=0um,胶层(b)粗糙度值为Ra=2.5um,其它力学参数保持不变,在结构右端上下两块基体板各施加2mm的位移。该图放大区域表明,当结构随着位移载荷值的作用增加,试样整体结构逐渐剥离破坏,胶层(a)与基体率先剥离破坏,

胶层(a)由弹性变形转为塑形破坏。而胶层

(b)与涂层在整个剥离破坏过程中无裂纹萌生,但涂层发生弹性变形。

图10 剥离破坏计算结果

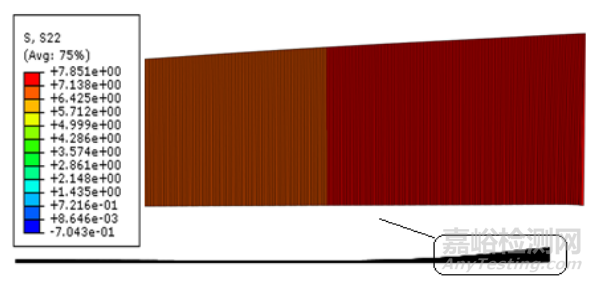

图11剥离破坏计算结果中,粘接模型S22最大应力值为32.01MPa,其应力集中区域中,胶层(a)、胶层(b)S22应力如图12、图13所示,当胶层(a)与铝基体剥离破坏,其最大S22应力值为7.851MPa,而胶层(b)与涂层无裂纹萌生,且涂层承受最大S22应力值为10.07MPa。可见,粘接模型中,各界面层粗糙度不仅影响结构的破坏位置,而且可提高界面结合强度。比较图12、图13,胶层(a)右端变形明显,是应力集中区域,SDEG值为1,发生塑形变形,而涂层右端虽有微小变形,但整体受力均匀,其SDEG值远小于1,在弹性变形内。

图11 剥离破坏结构S22应力计算结果

图12 剥离破坏胶层(a)S22应力计算结果

图13 剥离破坏涂层S22应力计算结果

综上所述,粘接模型界面层的开裂位置与层间接触面粗糙程度关系密切,在有限元计算时,界面层表面较光滑时,其初始裂纹更容易萌生,即增大界面层的接触面积,可有效提高粘接层的结合强度。该结论验证了粗糙度对涂层附着力影响分析实验结果,即通过调整基体材料表面粗糙度,可提高涂层的机械结合强度,由于良好的几何尺寸避免了涂层在与铝合金基体结合时的“移滑”,使得二者之间产生铆钉式的牢固结合作用力。

3.粗糙度对涂层S22应力的影响分析

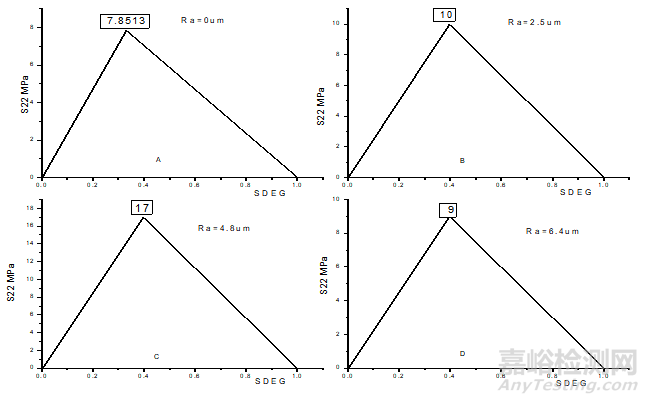

为进一步研究基体表面不同粗糙度对涂层机械结合力的影响,将余弦函数幅值A依次定义为0mm、0.004mm、0.008mm、0.016mm、0.032mm,对应粗糙度值Ra=0um、2.5um、4.8um、6.4um。粘结区最右端第一个单元的SDEG值与其对应的S22应力的关系如图14所示。

图14 剥离破坏计算中S22应力与SDEG之间的关系

图14中,随着位移载荷施加时间的持续,单元的SDEG值由0增长至1,粘接单元也逐渐破坏。在该作用过程中,涂层最右端第一个单元随着SDEG值的增加,其S22应力值逐渐增大,达到峰值后逐渐递减;随着粗糙度值的增加,该单元承受S22最大应力值也逐渐增加,但并非线性相关。各粗糙度粘结模型中,涂层最后端第一个单元承受S22应力峰值如图14所示,其中Ra=4.8um时,S22应力最大值为17MPa,而试验测试结果为8.84MPa,同时Ra=0um时,S22应力最大值为7.8513MPa,试验测试结果为3.8MPa。有限元计算与试验测试值虽有差异,但二者在一个量级之内,而且在有限元计算中,铝合金基体材料凹凸形貌分布均匀,而且涂层厚度均匀一致,计算结果略高于测试值是合理的,该结论很好的验证了机械互锁理论。

结论

本研究采用试验测试、有限元分析两种方法对比研究了铝合金基体表面粗糙度对硅烷环氧杂化树脂涂层附着力的影响规律。首先,通过试验分析基体粗糙度与涂层附着力的关系,并结合SEM电镜扫描结果,得出粗糙度对涂层机械附着力的微观作用机理;其次,通过有限元模拟了剥离的界面开裂过程,描述了粘接界面从起始剥离到完全开裂过程的力学性能,并通过对比分析不同基体粗糙度与涂层S22应力值的影响,论证了试验测试结果。具体结论如下:

(1)通过调整基体表面几何形貌,可一定程度提高涂层附着力;

(2)随着基体表面粗糙度的增加,涂层与其附着强度逐渐增加,但二者并非线性相关,对于硅烷环氧杂化树脂涂层/铝合金基体结构,其涂层厚度为30um时,基体表面粗糙度Ra=3.6~4.8um范围内,可保证涂层较好的附着力;

(3)凹凸不平的基体表面不仅可增加涂层与基体的锚固点数量,使得涂层与基体达到铆钉式的牢固结合,还可增大涂层与基体的接触面积,从而提高涂层与基体的吸附作用力。

引用本文:慕仙莲,何卫平,张雪原,,刘元海,朱利敏.粗糙度对硅烷环氧杂化树脂涂层附着力影响[J].环境技术,2024,42(02):49-57.

来源:环境技术核心期刊