您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-07-17 13:12

案件背景:

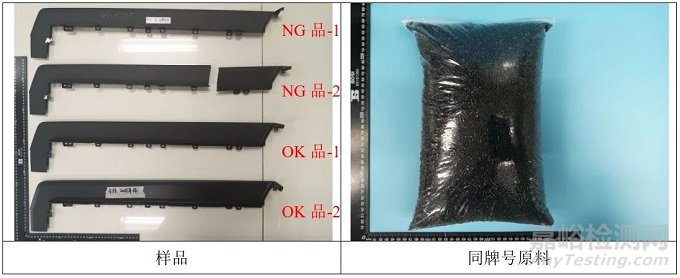

失效样品为BTFT35A后壳件;材质为PC/ABS (HAC8260),现用户端发现有6例后壳服役过程中发生开裂,失效件服役时间约6个月左右。现提供NG品2pcs、OK品2pcs以及同牌号原料,委托实验室进行分析。

一.测试方案

二.测试结果

2.1. 表面观察

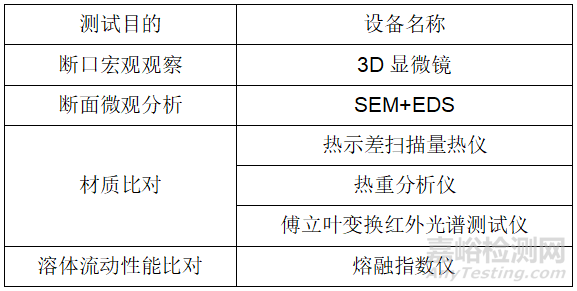

将NG品各断面进行表面宏观观察(图1)

图1 表面形貌(NG品)

小结:

1.失效样品裂纹均为厚度方向的贯穿性裂纹,裂纹涉及多个螺丝挤压位置的连通现象,整体断面非瞬断断裂,为裂纹多次扩展形成;

2.断面均存在“波纹状”花纹,这是明显的应力释放形成的应力台阶痕迹。结合断面花纹的走向,推测裂纹源为螺丝接触的对向位置。

2.2. 塑件断面SEM&EDS分析

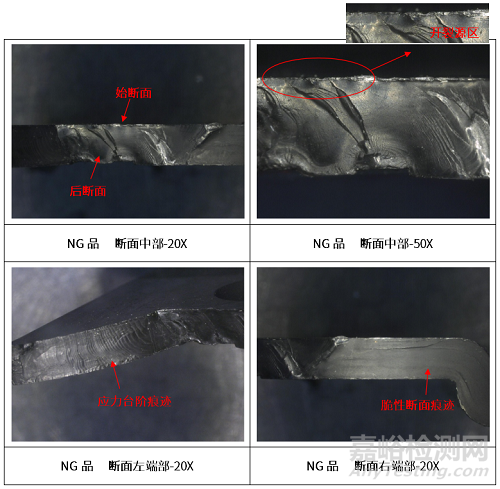

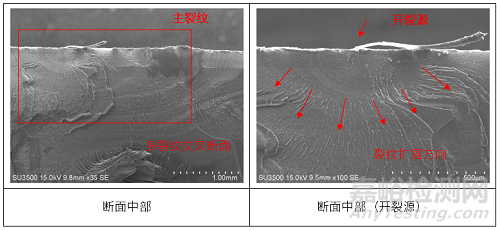

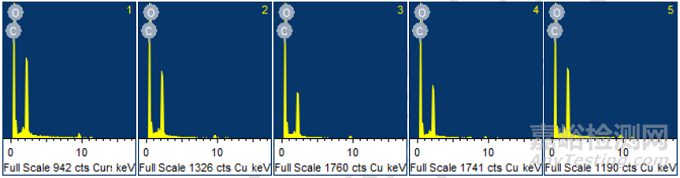

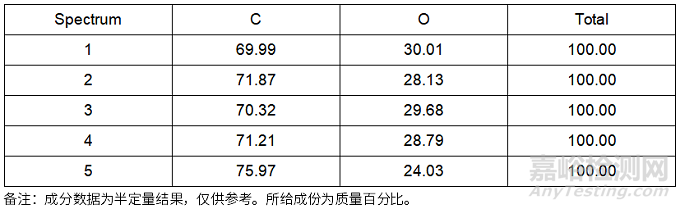

对NG品断面进行测试,结果如下(图2)(表1~表2):

图2 SEM形貌(NG品)

表1 NG品EDS成份测试结果(%)

表2 OK品EDS成份测试结果(%)

小结:

1.SEM结果表明,NG品断面均为脆性断裂痕迹,裂纹源为螺丝接触的对向位置,存在明显的应力释放纹路,其裂纹生成周期较长;断面未发现有有机物腐蚀痕迹,基本可以排除化学有机物诱导开裂导致。

2.通过对NG品断面以及OK品切面的成份进行EDS表征,构成元素均为碳元素与氧元素,碳氧比例基本一致,未发现其它异常性元素。

2.3. 塑件断口材质分析

选取NG品开裂位置以及OK品相同位置取样进行测试,结果如下(图3~图6)(表3):

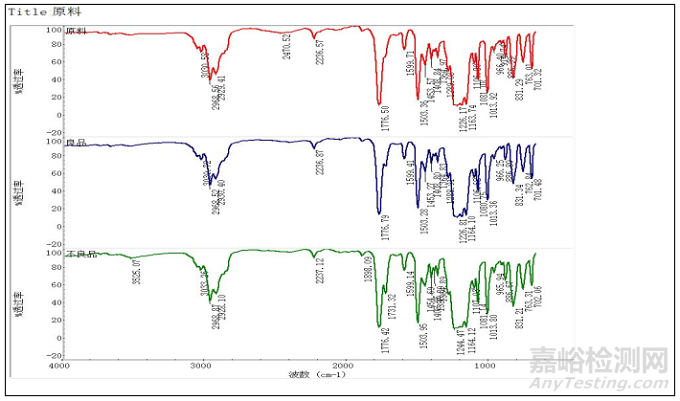

图3 FTIR谱图

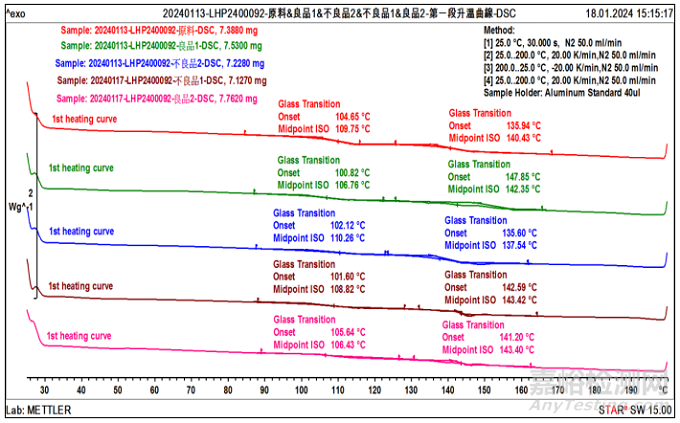

图4 DSC对比谱图(第一段升温)

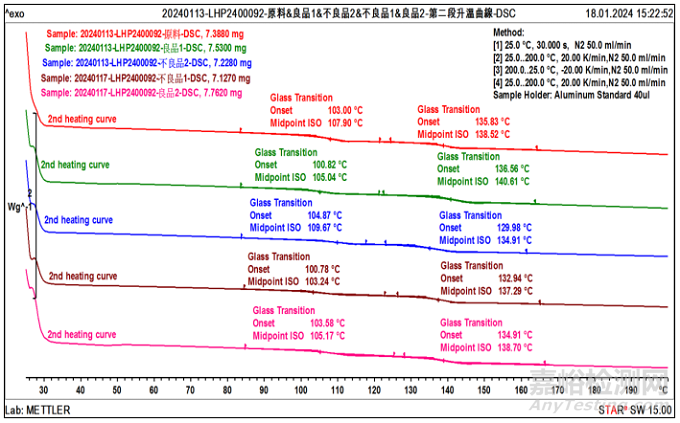

图5 DSC对比谱图(第二段升温)

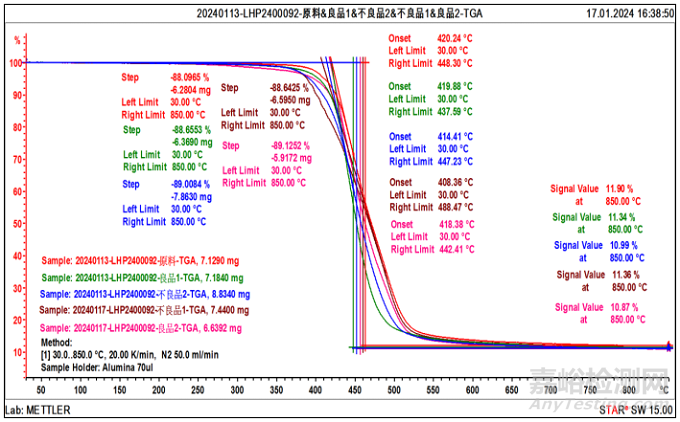

图6 TGA对比谱图

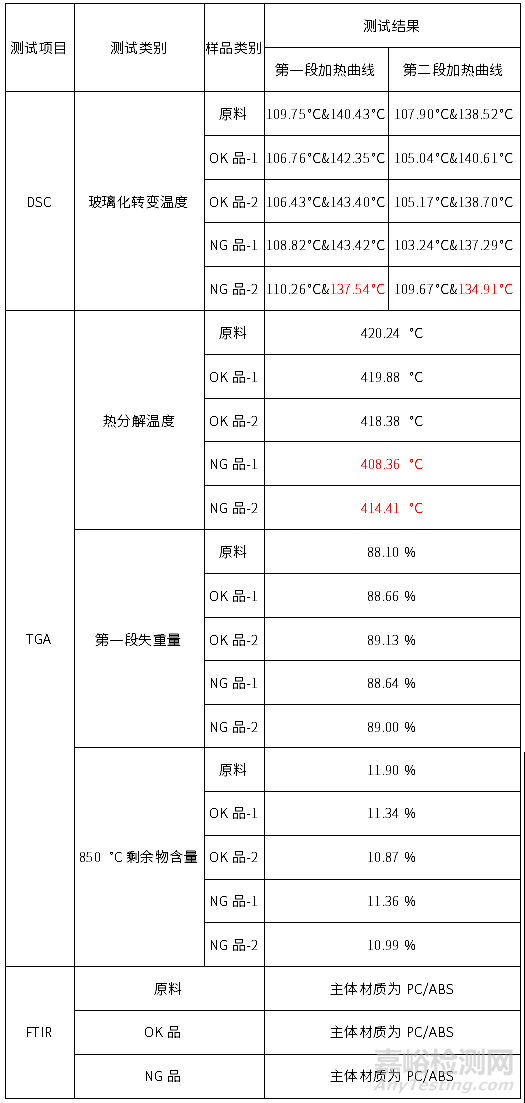

表3 材质比对结果

小结:

1.DSC测试结果显示,NG品-1相较OK品以及原料,玻璃化转变温度较为一致,NG品-2第二个玻璃化转变温度相较OK品以及原料偏低。

2.TGA测试结果表明,两者均有一个降解台阶,降解趋势基本一致,但NG品-1以及NG品-2的裂解温度的温度偏低5℃以上,分别为408.36℃和414.41℃。表明NG品的材料稳定性存在差异,推测NG品存在降解现象。

3. FTIR测试结果表明,主体材质均为PC/ABS。

4.综上,通过比对材质特性,材质组成均为PC/ABS,FTIR&DSC图谱基本吻合,TGA图谱存在差异,推测NG品存在降解现象。

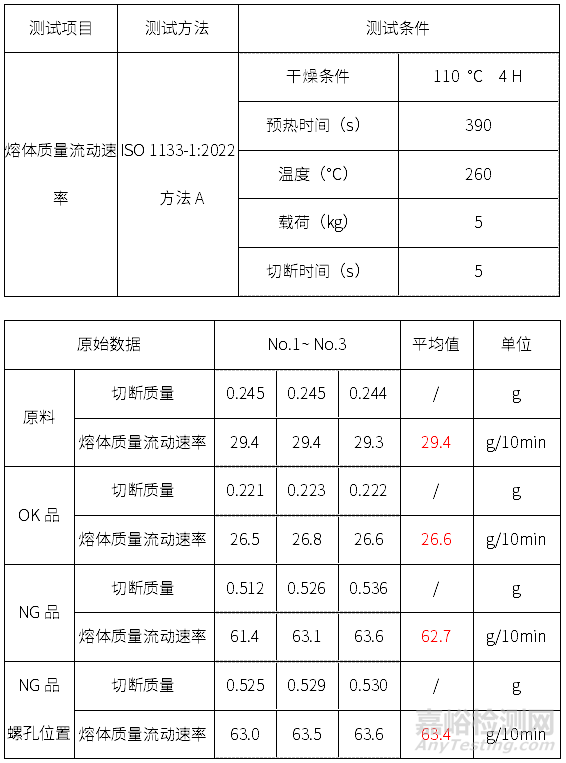

2.4流动速率测试(表4)(图7)

表4 熔体流动速率结果

图7 熔体质量流动速率测试

小结:

1.OK品的熔体质量流动速率分别为26.6g/10min,原料实测的熔体质量流动速率为29.4g/10min,OK品与原料较为接近; NG品不同位置取样测试结果分别为62.7g/10min和63.4g/10min;

2.NG品的结果相较原料存在明显差异,NG品相比原料变化率已达110%以上,熔体质量流动速率变化是聚合物分子量的宏观体现,表明NG品的分子链已发生明显的变化,即存在明显的降解风险。

三.分析结论

综上,后壳开裂的失效原因推测为材料自身存在降解,导致其机械韧性降低,在装配以及使用过程中,受螺丝施加的外部机械应力出现裂纹,裂纹沿机械应力方向扩展到螺丝与壳体接触的位置,后裂纹随应力释放继续扩展,从而形成该失效现象。

四.改善建议

1.建议对成型制程进行优化,以减少塑件发生降解的现象;

2.对成型前后的塑件熔体流动速率进行管控,变化率不宜过大。

来源:Internet