弹簧作为一种通用机械零部件,在实际工业生产中占据着非常重要的地位。随着技术更新和机械制造精密化的进一步发展,不仅要求弹簧能够满足越来越高的尺寸精度,同时对其强度和疲劳寿命提出了更高的要求。然而,因生产制造与使用不当等原因,弹簧的失效现象时有发生。

在对某型号离合器从动盘总成进行扭转耐久试验过程中,其减振弹簧发生断裂。该减振弹簧的材料为SWOSC-V钢,显微组织为回火屈氏体,硬度为47~52HRC。研究人员采用一系列理化检验方法分析了该弹簧断裂的原因,以避免该类问题再次发生。

1、 理化检验

1.1 宏观观察

断裂弹簧的宏观形貌如图1所示。由图1可知:减振弹簧共有5圈,断裂位置为第4圈,断口两端未见明显的宏观塑性变形,内圈小弹簧外侧和减振弹簧内侧均有一定的摩擦损伤;减振弹簧其他部位未见明显异常。

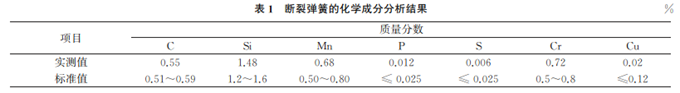

1.2 化学成分分析

在断裂弹簧上取样,对试样进行化学成分分析,结果如表1所示。由表1可知:该断裂弹簧的化学成分满足标准要求。

1.3 硬度测试

在断裂弹簧上取样,对试样进行硬度测试,结果如表2所示。由表2可知:该断裂弹簧的硬度满足标准要求。

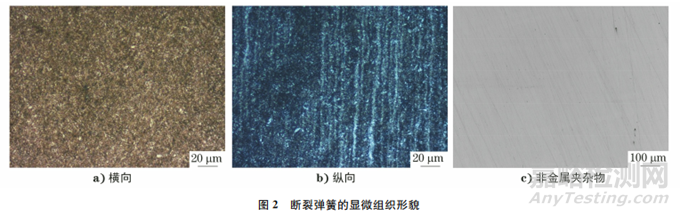

1.4 金相检验

在断裂弹簧断口位置取样,对试样进行金相检验,结果如图2所示。由图2可知:该断裂弹簧的显微组织为回火屈氏体,符合技术要求;其纵向组织呈流线状,有轻微的成分偏析,可见少量硫化物非金属夹杂物,依据 GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》对该夹杂物进行评级,结果为A类细系0.5级、B类0级、C类0级、D类0级,未见明显异常。

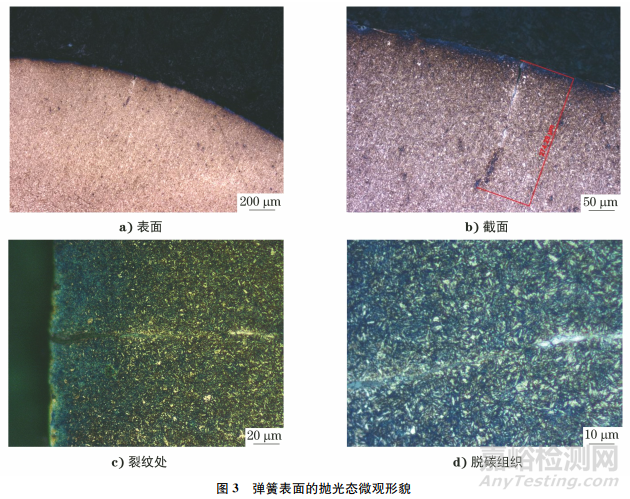

在弹簧表面取样,用显微镜对试样的抛光态形貌进行观察,结果如图3所示。由图3可知:弹簧表面未见明显氧化脱碳,弹簧内侧表面存在向内扩展的裂纹,裂纹深度约为0.27mm,该裂纹整体呈表面大开口、尾部尖细的形貌特征,说明该裂纹起裂点位于弹簧表面;裂纹内部存在与基体材料有显著区别的灰色物质,在裂纹尾部存在完全脱碳组织,该裂纹未见明显的沿晶开裂特征。

1.5 扫描电镜(SEM)及能谱(EDS)分析

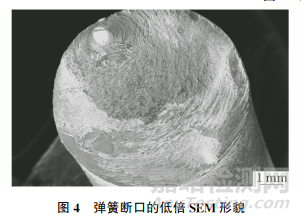

在断裂弹簧的断口处取样,对试样进行低倍SEM分析,结果如图4所示。由图4可知:断口表面存在裂纹源区、扩展区、瞬断区,断口大部分为呈贝壳纹特征的扩展区,说明该弹簧主要发生了疲劳断裂;裂纹源位于弹簧内侧表面,贝壳纹相对于裂纹源位置呈内凹状,贝壳纹圆心未指向裂纹源,表明该弹簧有较大的应力集中;瞬断区靠近弹簧外侧表面,未至断口外缘区域,面积较小,表明弹簧的断裂性质为低应力作用下的疲劳断裂。

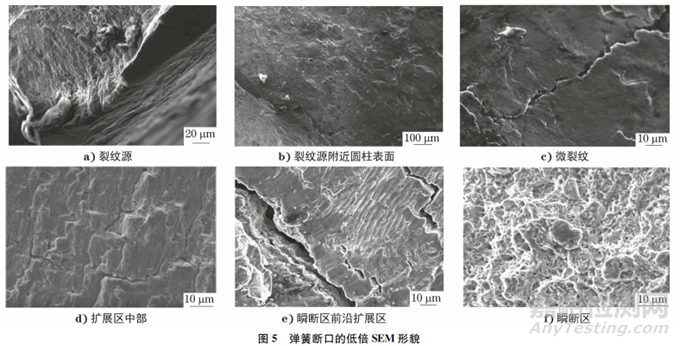

对试样进行高倍SEM分析,结果如图5所示。由图5可知:断口处有放射性条纹由裂纹源向外辐射,裂纹源区并无明显的非金属夹杂等缺陷;裂纹源附近圆柱表面有明显的抛丸痕迹,还可见沿纵向分布的微裂纹,该微裂纹位于断口裂纹源纵向延伸方向;裂纹扩展区中部有疲劳辉纹和二次裂纹,在瞬断区前沿的扩展区处,二次裂纹深度和宽度均明显增大;瞬断区主要呈剪切韧窝形貌。

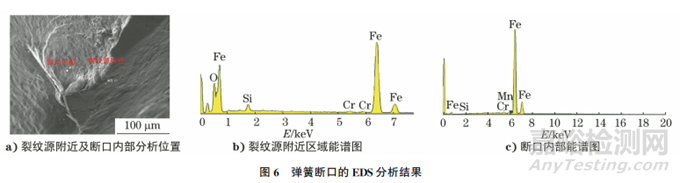

对试样进行EDS分析,结果如图6所示。由图6可知:靠近弹簧表面的裂纹源区域氧元素含量较高,断口内部的氧元素含量较低。

2、 综合分析

由上述理化检验结果可知:该断裂弹簧的硬度、化学成分、显微组织和表面脱碳层等均满足相关标准要求,未见明显异常。断口可见贝壳纹形貌,且断口处存在疲劳辉纹和二次裂纹,扩展区有较多的二次裂纹,瞬断区主要可见细小的剪切韧窝。说明该弹簧的断裂性质为低应力作用下的高应力集中弯曲疲劳断裂,裂纹源位于弹簧内侧表面。

该断裂弹簧表面没有明显的脱碳层,其断口裂纹源区域附近外表面存在纵向裂纹,裂纹向内扩展,深度约为0.27mm。裂纹内部已经被氧化,在裂纹尾部存在完全脱碳组织。离合器从动盘总成耐久试验的温度和湿度均符合实验室要求,试验温度低于裂纹发生内氧化和脱碳所需的温度,因此可以判断该裂纹属于生产制造过程产生的原始缺陷。该弹簧的组织为回火屈氏体,其热处理过程包括淬火和中温回火,结合裂纹内部氧化和脱碳的情况,判断该裂纹来源于原料钢坯的原始缺陷。因为弹簧上的裂纹深度达到了0.27mm,在对原料钢坯进行拉拔的过程中,裂纹伸长,可以判断原料钢坯中的裂纹深度超过0.27mm,在中温回火过程中,裂纹内部发生氧化,且局部完全脱碳。

在离合器从动盘总成中,内圈小弹簧和减振弹簧之间的设计单边间隙为0.15~0.25mm。然而在离合器从动盘总成耐久试验过程中,内圈小弹簧和减振弹簧发生不规则压缩,导致其发生相互接触并发生摩擦损伤。现场检查发现大多数通过试验的减振弹簧内侧和内圈小弹簧外侧之间均有不同程度的摩擦损伤。然而,该减振弹簧的断裂位置并非摩擦损伤最严重的区域,且裂纹源区有沿纵向开裂的趋势,与发现的原始裂纹缺陷扩展方向一致,因而可推断该原始纵向裂纹的存在是导致减振弹簧发生断裂的主要原因,而减振弹簧内侧的摩擦会引起应力集中,对裂纹的扩展有一定的促进作用,最终导致弹簧发生断裂。

3、 结论及建议

该减振弹簧断裂的原因为:弹簧内侧表面存在原始纵向裂纹,且弹簧内侧存在摩擦损伤,最终导致弹簧发生低应力作用下的高应力集中弯曲疲劳断裂。

建议加强对原料钢坯的检查,选取适当拉拔速率,避免弹簧产生应力集中。此外,还需从设计上进行改进,避免离合器从动盘总成内圈小弹簧外侧和

减振弹簧内侧发生摩擦。

作者:骆玉城1,岳高1,2,田双息1,林升垚1

单位:1.桂林福达股份有限公司;

2.桂林电子科技大学 机电工程学院

来源:《理化检验-物理分册》2023年第11期