煤气化是煤化工及煤制油流程中的第一步, 煤气化装置中排渣系统的阀门具有耐磨损、耐冲刷、防结垢、防结疤、快速切断等特性。煤气化炉锁渣阀是煤化工装置中关键的主力控制阀门,其启闭频繁、口径大,且在高压条件下具有严格的密封性,因此在设计和制造该类阀门的过程中存在诸多技术挑战。

煤化工专用锁渣、锁斗阀及冲洗阀中的高温渣水对阀体的流道具有较大的冲蚀作用,对阀门球体及阀座等部件及密封面的冲蚀和磨蚀程度更大,因此要求对阀内件进行特殊的硬化处理,使阀门具有较高的耐磨性能。集渣和排渣的周期短,正常生产中阀门频繁开关,导致阀门的压力和温度变化很大,因此要求阀门具有较长的使用寿命和较高的密封等级。此外,阀门具有较高的密封比压、球体表面硬度、喷焊层结合强度,导致其设计和制造困难,通常采用不锈钢为基体材料,然后用等离子堆焊在基体表面制备一层高硬度的耐磨硬质涂层,从而延长其使用寿命。

为了满足苛刻的工况要求,锁渣阀基体为双相不锈钢,双相不锈钢中Cr元素的质量分数为17%~30%,Ni元素的质量分数为3%~13%,还含有少量的Cu、N、Mo、Nb等其他元素。双相不锈钢含有较多的Cr元素以及其他对耐腐蚀性有利的合金元素,所以其耐腐蚀性能较好,尤其是在抗点腐蚀、缝隙腐蚀和应力腐蚀开裂方面。F51双相不锈钢即0Cr22Ni5Mo3N钢,是中合金双相不锈钢的一种,钢中的N 元素提高了奥氏体的稳定性,使其在较高温度下仍能保持一定量的奥氏体。

为了进一步提高密封表面的耐磨性,需要在双相钢表面堆焊高硬度合金层,Ni55粉末价格适中,具有良好的韧性、润湿性、耐磨性、耐腐蚀性、耐冲击性和耐热性,并且在高温下具有自润滑作用,是激光熔覆材料中研究和使用最广泛的材料之一,主要用于制作有局部耐磨、耐腐蚀要求的部件。Co112F、Co106F粉末具有良好的高温硬度、高温耐磨性、耐热性与耐腐蚀性能,但价格较高。研究人员用等离子堆焊方法把Co106F、Co112F、Ni55粉末熔覆在F51钢表面,并对堆焊试样进行了堆焊层组织结构以及化学成分的研究。

1、 试验设备和方法

基体选用的是F51双相钢,焊粉选用的是Co106F、Co112F、Ni55粉末,利用专用等离子堆焊设备,分别把 Co106F、Co112F、Ni55粉末双层堆焊在基体上,堆焊工艺参数如表1所示。

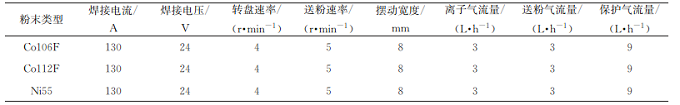

表1 堆焊工艺参数

利用线切割机把堆焊试样切割成15mm×15mm×15mm(长度×宽度×高度)的长方体,然后进行机械研磨、抛光,再用电解草酸溶液腐蚀10s,制备成金相试样。采用光学显微镜进行显微组织观察;利用维氏硬度仪测量截面的硬度,载荷为2.94N,保压时间为15s;采用扫描电子显微镜(SEM)对截面进行线扫描分析。

2、试验结果与讨论

2.1 金相检验

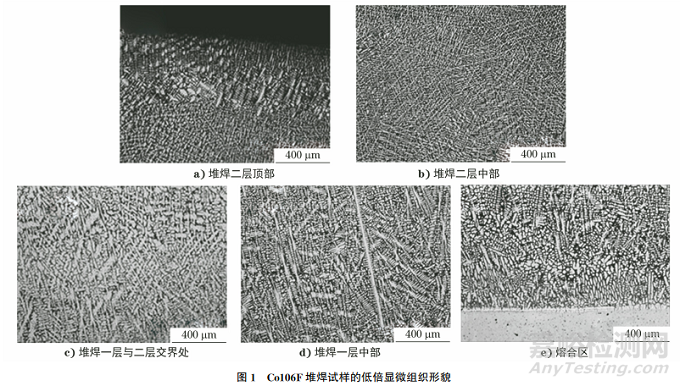

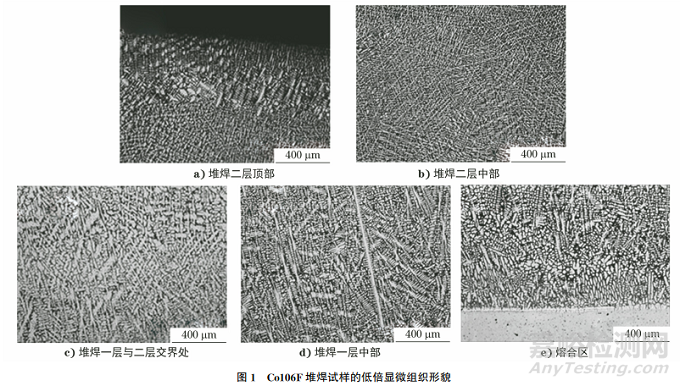

Co106F、Co112F、Ni55堆焊试样在光学显微镜下的低倍显微组织形貌如图1~3所示。由图1可知:Co106F堆焊试样的熔合区位于堆焊层与基体之间,呈规则、整齐的白亮带状;熔覆层与基体的交界处生成树枝晶,堆焊一层中,树枝晶垂直于熔合线生长,堆焊一层与二层交界处的组织发生明显变化,出现无规则的树枝晶与分布不均的柱状晶,其组织主要是枝晶间共晶组织和枝晶状固溶体;堆焊二层中部出现了细小等轴晶;堆焊二层顶部处的组织为不规则细小树枝晶,在堆焊过程中该位置散热比较快,组织来不及长大就发生凝固,晶粒不易长大,而堆焊层与基体的交界处散热较慢,晶粒易长大。

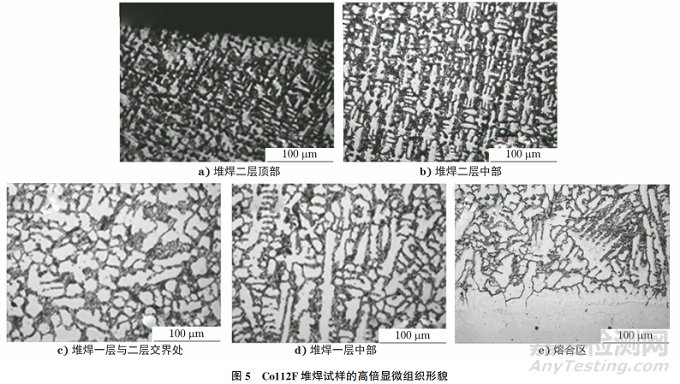

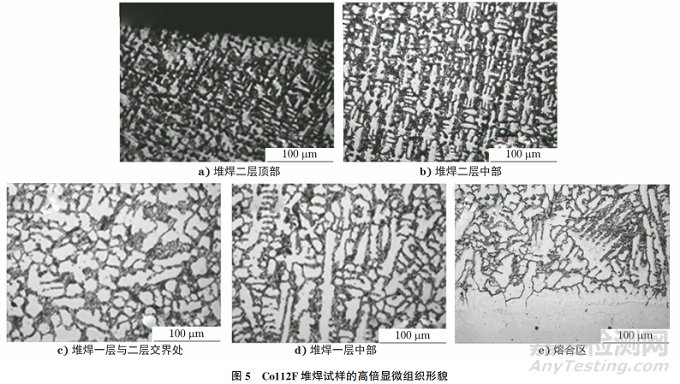

由图2可知:Co112F堆焊试样在堆焊一层与二层交界处有着明显的组织变化,可见杂乱无章的树枝晶;堆焊二层顶部的等轴晶比较明显。

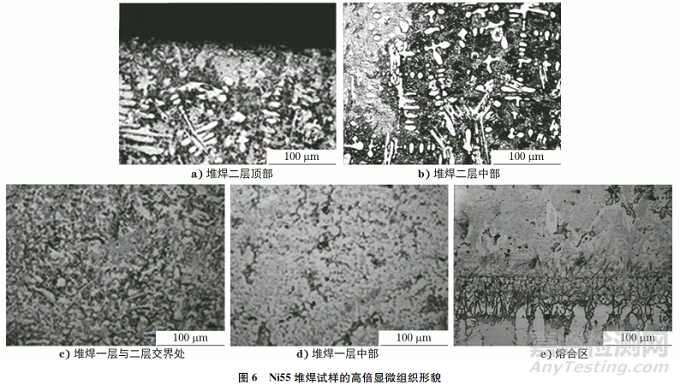

由图3可知:Ni55堆焊试样熔覆层与基体的交界处生成了平面晶、胞状晶,还有少量的树枝晶,组织呈平面状、胞状;在堆焊一层中部、堆焊一层与二层交界处可见颗粒相、胞状晶和平面晶;堆焊二层中部出现了大量的粗大柱状晶和一些胞状晶,但仍以树枝晶为主;堆焊二层顶部出现了一些比较细小的等轴晶与树枝晶。

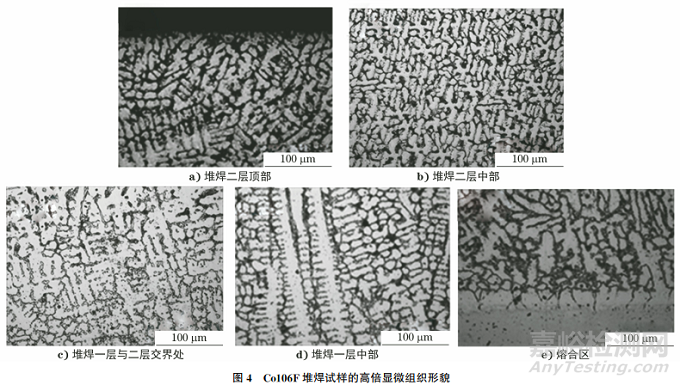

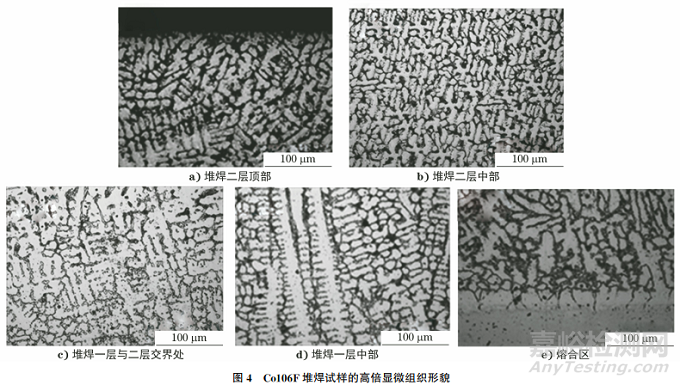

综上可知:Co106F、Co112F堆焊试样的堆焊层没有明显区别,都是由树状晶和共晶组织组成的,Co106F、Co112F堆焊试样的堆焊层比Ni55堆焊试样的堆焊层更紧密,组织特征更明显。

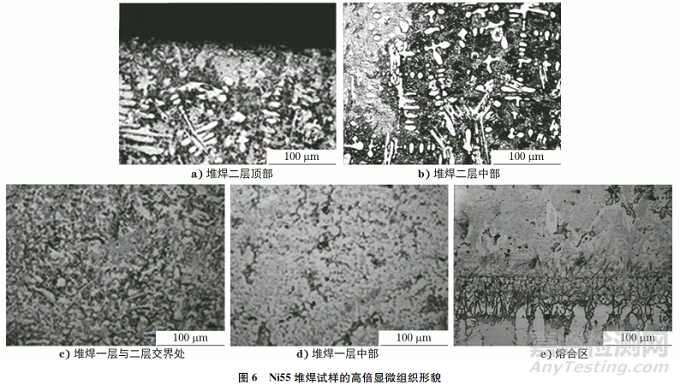

图4~6是Co106F、Co112F、Ni55堆焊试样在光学显微镜下的高倍显微组织形貌。由图4,5可知:Co112F、Co106F堆焊试样中的粉末结晶处呈平面晶形态,平面晶界面不稳定,液相温度梯度减小,成分过冷明显,在熔合区附近出现胞状晶;随着与熔合区的距离变大,成分过冷程度显著增强,形成粗大的树枝晶;温度梯度与成分过冷的存在,使堆焊层出现明显的分层现象,其组织主要为枝晶间的共晶组织和枝晶状固溶体;在堆焊一层与二层交界处出现了胞状晶以及树枝晶,堆焊一层与二层的化学成分差异不大,经过二次加热,堆焊一层与二层交界处出现柱状树枝晶,且在堆焊二层顶部出现了一些等轴晶。

由图6可知:Ni55堆焊试样在堆焊一层与基体的交界处、堆焊一层中部、堆焊一层与二层交界处的组织形貌比较紧密,没有太大的气孔,以树枝晶为主;堆焊二层形成了粗大的柱状晶及树枝晶;堆焊层顶部形成了细小的树枝晶。

2.2 线扫描分析

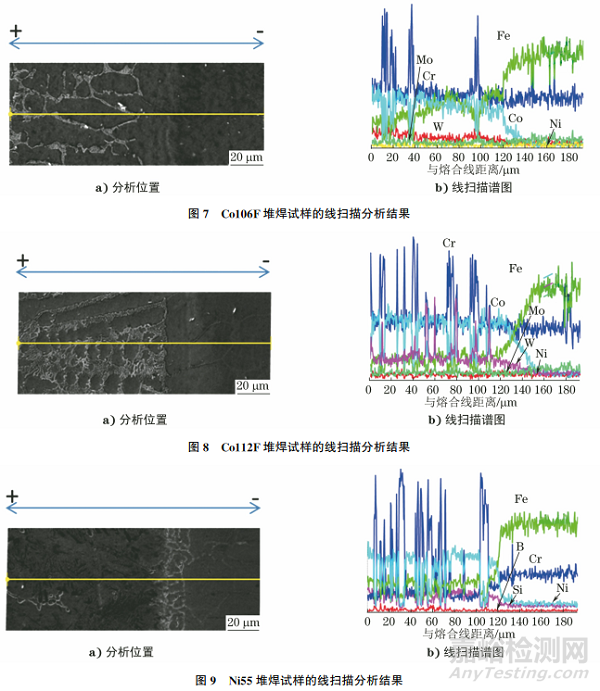

为了研究不同粉末堆焊到基体后,从基体到堆焊层的元素分布情况,对Co106F、Co112F、Ni55堆焊试样熔合线0~90μm的范围内进行线扫描分析,结果如图7~9所示,其中从熔合线到基体为负,反之为正。

由图7可知:Co106F堆焊试样中的 Co元素含量在堆焊层处比较高,从堆焊层到基体,Co元素含量缓慢下降,说明在堆焊时Co元素向基体进行了扩散,扩散深度约为45μm;Cr元素含量在堆焊层的波动比较大;从熔合线到堆焊层,随着熔深的增加,Fe元素含量先上升后下降,从基体到熔合线,Fe元素含量下降,靠近熔合线时达到最小值,扩散深度约为60μm;从堆焊层到基体,Ni、Mo元素含量都较低,从熔合线到基体,Mo元素含量有轻微升高,从基体向堆焊层,Mo元素含量降低,扩散深度约为45μm,Ni元素含量无较大波动;W元素含量有轻微下降,从堆焊层向基体进行了扩散,扩散深度约为30μm。Cr元素含量波动较大处一般有树枝晶分布,柱状组织分布的元素主要是Cr元素,因此在扫描堆焊层时,Cr元素含量有着明显的波动。

由图8可知:Co112F堆焊试样从堆焊层到基体,Cr、Co、W、Mo元素的含量变化趋势与Co106F堆焊试样相似,而从熔合线到基体,Ni元素含量有明显上升的波动,说明Ni元素向基体进行了扩散,扩散深度约为55μm;从基体到熔合线,Fe元素含量缓慢下降,扩散深度约为50μm。

由图9可知:Ni55堆焊试样从堆焊层到基体,Si、B元素总含量较低,Si元素含量有所下降,说明Si元素从堆焊层向基体发生了扩散,扩散深度约为80μm,B元素没有明显的变化,Ni元素含量呈下降趋势,扩散深度约为90μm;从基体到堆焊层,Fe元素含量呈下降趋势,说明发生了扩散,扩散深度约为60μm,Cr元素含量呈缓慢上升的趋势,但在堆焊层内Cr元素含量起伏明显,说明Cr元素从基体向堆焊层进行了扩散,扩散深度约为70μm。

2.3 硬度测试

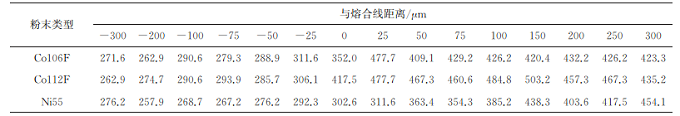

表2 Co106F、Co112F、Ni55堆焊试样截面的硬度测试结果

表2为Co106F、Co112F、Ni55堆焊试样截面的硬度测试结果。从表2可以看出:Co106F、Co112F、Ni55堆焊试样基体的平均硬度分别为278.66,281.56,258.76HV,Co106F、Co112F堆焊试样的基体硬度比较相近,Ni55堆焊试样的基体硬度较低。

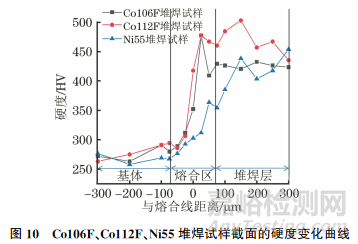

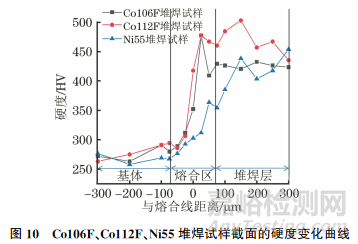

图10是Co106F、Co112F、Ni55堆焊试样截面的硬度变化曲线。由图10可以看出:Co106F堆焊试样的硬度曲线呈先上升后平稳的趋势,硬度约为423.8HV,在与熔合线的距离为-25μm 时,硬度开始上升,在与熔合线的距离为25μm时,达到最大硬度477.7HV;Co112F堆焊试样的硬度曲线呈先上升后下降的趋势,在与熔合线的距离为-25μm时,硬度开始增大,在与熔合线的距离为150μm时,硬度达到最大(503.2HV),堆焊层的平均硬度为463.3HV;Ni55堆焊试样的硬度曲线呈先上升后平稳的趋势,最大硬度为454.1HV,在与熔合线的距离为-25μm时,硬度开始增大,在与熔合线的距离为25μm时,硬度趋于稳定。

表3 Co106F、Co112F、Ni55堆焊试样的表面硬度测试结果

表3为Co106F、Co112F、Ni55堆焊试样的表面硬度测试结果。从表3可以看出:Co106F、Co112F、Ni55堆焊试样的表面硬度比较均匀,Ni55堆焊试样的表面硬度最大,Co106F堆焊试样的表面硬度最小。

3、结语

(1)Co106F、Co112F、Ni55堆焊试样的堆焊层与基体有明显交界,Co106F、Co112F堆焊试样的显微组织形貌没有明显的区别,均由树枝晶组成;Ni55堆焊试样的组织分布较为紧密,在堆焊一层与二层交界处出现无序的柱状晶,为过冷所致。

(2)Co106F、Co112F堆焊试样的堆焊层中,在堆焊时Co元素向基体发生了扩散,Cr元素含量在堆焊层中的起伏较大,Fe元素由基体向堆焊层发生扩散;Ni55堆焊试样的堆焊层中,Si、Ni元素由堆焊层向基体扩散,扩散深度分别为80,90μm,Fe、Cr元素从基体向堆焊层扩散,扩散深度分别为60,70μm。

(3)Co106F、Co112F、Ni55堆焊试样堆焊层的平均硬度分别是基体硬度的1.5,1.6,1.62倍;Co106F、Co112F、Ni55堆焊试样的硬度都在与熔合线距离为-25μm处开始上升,在与熔合线距离为25μm时,Co106F堆焊试样达到最大硬度;在与熔合线距离为150μm 处,Co112F堆焊试样达到最大硬度;在与熔合线距离为0~25μm时,Ni55堆焊试样的硬度趋于稳定,在与熔合线距离大于25μm时,Ni55堆焊试样的硬度再一次增大。Co106F、Co112F、Ni55堆焊试样的表面硬度比较均匀,Ni55堆焊试样的表面硬度最大,Co106F堆焊试样的表面硬度最小。