您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-12 15:27

某致密砂岩气井中规格为ϕ73.02mm×5.51mm的外加厚P110钢级油管发生断裂,通过宏/微观形貌观察、化学成分分析、显微组织观察以及力学性能测试等方法分析了油管断裂原因。结果表明:断裂外加厚油管位于油管柱上部,承受较高的轴向拉应力,且其材料对硫化物应力腐蚀开裂敏感性较高,而气井采出气中存在的H2S为油管提供了硫化物腐蚀环境,使得外加厚油管发生硫化物应力腐蚀开裂;油管的硬度较高,且组织内存在较大的硫化物夹杂,促使油管的断裂。

· 1 理化检验及结果

1.1 宏观形貌

外加厚油管的断裂位置位于油管管体加厚段之外,距最近的接箍下端约630mm,其整体宏观形貌如图1所示。

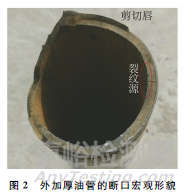

由图2可以看出:外加厚油管断口平整,且存在2个高度相差约30mm的大面积平坦断面,断口无明显塑性变形,呈典型的脆性断裂特征;断口具有明显的多源起裂特征,断口上的放射花样收敛于油管内壁,油管外壁存在剪切唇,据此判断裂纹由油管内壁萌生,并向外壁扩展,当裂纹扩展至某一临界尺寸时,油管发生断裂。

1.2 化学成分

根据GB/T 4336—2016,在外加厚油管断口附近截取试样,采用直读光谱仪测试油管的化学成分,由结果可知,该外加厚油管的化学成分满足API Spec 5CT中P110钢级油管的成分要求。

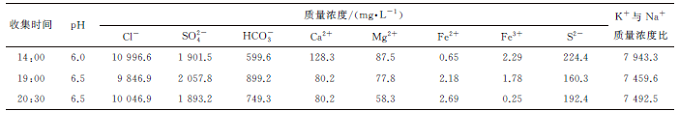

根据SY/T 5329—2012和SY/T 5523—2016,采用原子吸收光谱仪对在压裂作业现场收集到的3瓶放喷液样本进行化学成分分析。由表1可知,3个时间段所收集到的放喷液成分基本一致,均呈弱酸性,且含有较高质量浓度的S2- ,说明井内含有硫化物。

表1 不同时段收集放喷液的化学成分及pH

1.3 断口微观形貌及微区成分

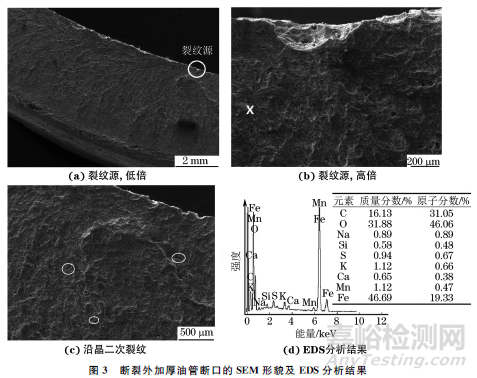

在断裂外加厚油管断口上截取2个含裂纹源的试样,取样位置分别位于2个不同高度的平坦断面上。试样经清洗后,采用扫描电子显微镜(SEM)观察断口形貌,并采用附带的能谱仪(EDS)进行微区成分分析。

由图3可以看出:断口呈脆性断裂特征,表面覆盖有腐蚀产物,裂纹源位于油管内壁表面的点蚀坑底部;断口上局部区域有沿晶开裂的二次裂纹。在断口表面选择14个测量点进行EDS分析,均检测到硫元素存在,统计得到硫元素的平均质量分数约为1%。其中1个点的EDS分析结果如图3(d)所示,钾元素主要来源于压裂作业中使用的大量KCl溶液,钠、钙、碳、氧、硅元素主要来源于压裂作业中的克里摩里组地层,该地层中含有大量的碳酸盐岩,且存在含有钙、钠、钾等元素的长石(硅酸盐岩)。

1.4 显微组织

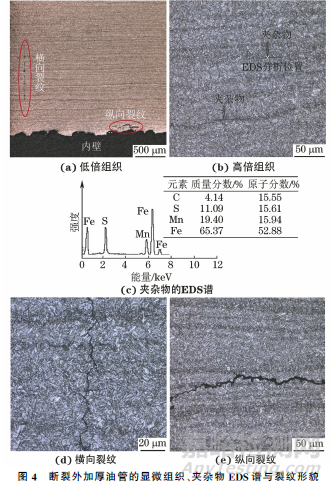

采用线切割方法在断口裂纹源处将外加厚油管沿纵向剖开,并截取纵截面金相试样,试样经打磨、抛光,用体积分数2%硝酸酒精溶液腐蚀15s后,采用激光共聚焦显微镜观察裂纹形貌和显微组织。

由图4可以看出:断裂外加厚油管内有较严重的带状组织和较大的条状夹杂物,结合EDS分析结果可知该夹杂物为硫化物;在距离断口平面不足3mm处的油管管体内存在一条与断口平面相平行的裂纹(横向裂纹),裂纹由油管管体内壁向外壁方向扩展,该横向裂纹较宽,分支较少,呈沿晶开裂,具有典型的硫化物应力腐蚀开裂特征;在距离油管内壁约0.5mm处还存在一条纵向裂纹,该裂纹呈沿晶开裂特征。

1.5 力学性能

按照ASTM A370-19ε1,采用线切割方法在断裂外加厚油管上沿纵向截取标距为50mm的拉伸试样,采用材料试验机进行室温拉伸试验;按照ASTM A370-19ε1,在断裂外加厚油管上沿纵向截取尺寸为3.3mm×10mm×55mm的夏比V型缺口冲击试样,缺口深度为2mm,采用冲击试验机进行冲击试验,试验温度为273K,测3次取平均值;在断裂外加厚油管上截取横截面环形硬度试样,按照GB/T 230.1—2018,采用洛氏硬度计测试洛氏硬度。由表2可知:断裂外加厚油管的硬度为31.4HRC,强度、塑性和冲击功均符合API Spec 5CT对P110钢级油管的要求。

表2 断裂外加厚油管的力学性能

· 2 断裂原因分析

由理化检验结果可知:断裂外加厚油管的化学成分、拉伸性能、夏比V型缺口冲击性能均满足API Spec 5CT对P110钢级油管的要求;在压裂作业现场收集到的3瓶放喷液中均检测到了较高浓度的S2-,放喷液呈弱酸性。外加厚油管的裂纹萌生于油管内壁,并沿油管厚度方向扩展,最终使得油管发生断裂;断裂油管的断口平坦,与管体轴向垂直,无明显塑性变形特征,且可以观察到沿晶二次裂纹,断口呈脆性断裂特征。根据EDS分析结果可知,油管断口表面腐蚀产物中存在质量分数约1%的硫元素。在距断口不到3mm处的油管管体内存在一条与断口相平行的沿晶裂纹,该裂纹较宽,分支较少,具有典型的硫化物应力腐蚀开裂特征。

应力腐蚀开裂(stress corrosion cracking,SCC)是由腐蚀环境和应力共同作用而引起的一种脆性断裂。硫化物应力腐蚀开裂(sulfide stress corrosion cracking,SSCC)是应力腐蚀开裂一种特殊形式,导致其产生的腐蚀介质为硫化物。一般认为SCC的发生需要3个要素的特定组合,即拉应力、特定的腐蚀环境和敏感材料,三者缺一不可。断裂外加厚油管位于整个油管柱的上部,油管柱总长约5200m,断裂位置距井口约400m,断裂位置以下连接着长度约4800m的油管,总质量约4.6×104kg,故该断裂油管承受着较高的轴向拉应力,符合应力腐蚀开裂的拉应力条件。该外加厚油管断裂发生在酸化压裂作业后的放喷试气过程中,酸化压裂作业前,气井已完成射孔,射孔后地层与气井相连通,随后经过酸化压裂,地层缝隙被充分打开,地层中的天然气、酸化压裂残液通过套管的射孔段进入油管柱内,并被输送至地面(井口点火可燃证明地层中的天然气已被采出),作为天然气的主要伴生气H2S也随着天然气一同进入油管柱内,使得放喷液中存在较高浓度的S2-(H2S易溶于水),这为油管发生应力腐蚀开裂提供了特定的腐蚀环境。P110钢级油管管材是硫化物应力腐蚀开裂的敏感材料。后续该气井通过更换C110钢级抗硫油管恢复生产后,在产出气中检测到了H2S,验证了硫化物源自地层。

除了上述拉应力、特定的腐蚀环境和敏感材料3个必备条件以外,油管的应力腐蚀还受到多种因素的影响,例如油管表面状态、强度、硬度、显微组织、冶金质量以及介质中的其他成分等。应力腐蚀开裂的裂纹往往起源于表面缺陷部位或应力集中处,点蚀坑底部易于萌生应力腐蚀裂纹。而由断口微观形貌分析可知,断裂油管内壁上存在大量点蚀坑,裂纹起源于点蚀坑底部。管材的强度和硬度对应力腐蚀也有一定影响。黄永昌等研究发现,在化学成分相似的情况下,材料的SSCC敏感性随材料强度的增加而提高。硬度与强度密切相关,硬度越高,发生SSCC的临界应力越小,为了防止SSCC的发生,NACE MR0175推荐在酸性环境中,钢的硬度极限为22HRC,但这一极限并不是绝对的,可根据具体情况进行调整。P110和C110为同一钢级油管,API Spec 5CT对在H2S环境下使用的油管管材的硬度和屈服强度最高值做出了如下限制:C110钢级抗硫油管的硬度不高于30HRC,对P110钢级油管的硬度未做要求;C110钢级抗硫油管的屈服强度上限为828MPa,P110钢级油管的屈服强度上限为965MPa。断裂外加厚油管为P110钢级油管,其硬度为31.4HRC,远超22HRC,甚至超过了C110钢级油管的硬度上限。另外,材料的冶金质量缺陷,特别是大型夹杂物会显著降低材料的硫化物应力腐蚀抗力,而断裂油管的组织中存在较大的硫化物夹杂,这些显微组织缺陷对油管的断裂起到了促进作用。

· 3 结论及建议

(1) 外加厚P110钢级油管的断裂形式为硫化物应力腐蚀开裂;外加厚油管位于油管柱上部,承受较高的轴向拉应力,且气井采出气中的H2S为油管提供了硫化物腐蚀环境,而外加厚油管材料对硫化物应力腐蚀开裂敏感性较高,这些为油管发生硫化物应力腐蚀开裂提供了必要条件;油管的硬度较高,且显微组织内存在较大的硫化物夹杂,促进了油管的应力腐蚀开裂。

(2) 为防止类似事故的再次发生,在H2S环境下开采气井时应使用抗硫钢油管,并通过控制抗硫钢的显微组织以严格控制其硬度和强度,确保油管能够在酸性环境中安全服役。

引用本文:

王尚卫,罗有刚,赵鹏玉,等.外加厚P110钢级油管的断裂原因[J].机械工程材料,2022,46(8):122-126.

来源:机械工程材料