您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-03-14 18:34

二次注塑不仅可使器械表面充满柔感,还可以增加产品功能性与附加值。

二次注塑技术以创造“柔感表面”而闻名,但它还有许多其他功能,例如:人体工学设计、双色外观、品牌标识以及特性改进。利用这项技术,可以增加产品的功能(例如:减噪、减震、防水、防撞)和附加值。

二次注塑与共注塑、双注塑及夹层注塑一样,都属于多材料注塑技术。多材料注塑的基本思路是将两种或多种不同特性的材料结合在一起,从而提高产品价值。在本文中,第一种注入材料称为基材或者基底材料,第二种注入材料称为覆盖材料。

各种二次注塑技术

在二次注塑过程中,覆盖材料注入基材的上方、下方、四周或者内部,组合成为一个完整的部件。这个过程可通过多次注塑或嵌入注塑完成。通常使用的覆盖材料为弹性树脂。

多次注塑:如果覆盖材料的构造允许的话,多次注塑是一种很好的医疗器械加工方法。该技术需要配备有多个机筒的特殊注塑机,以便将不同的树脂注入一个注塑模具。机筒应并排或呈L型放置,由一个或多个注入点将树脂注入模具。使用同一个注入点时,称为共塑,生产的复合部件为被外层包覆的核心树脂材料。使用多个注入点时,称为二次注塑,一种材料在另一种材料上面成型,产生多层结构。

但是多次注塑并不适用于所有产品。二次注塑时,必须移动滑块或将模芯移至另一个模腔,还有一个方法是将模芯送入另一台注塑机。

嵌入注塑:要生产完全覆盖的注塑手柄这类产品,就需要使用嵌入注塑。为了达到完全覆盖,基材必须从原来的模腔中移出,放入另一个模芯和模腔,以便注入覆盖材料。在此过程中,另一个模具应该同时在同一台或另一台不同尺寸的注塑机(取决于注塑件大小)上运转。通常基材要比覆盖材料大得多,并且可能需要预热,使表面温度接近覆盖材料的熔点,从而获得最佳粘合强度。

模内组装

二次注塑有时被称为模内组装,因为两种材料最后完全组合在一起,而不仅仅是产生分层结构,不管是单独部件或是组件材料,都可采用此技术。无论应用为何,确保基材和覆盖材料达到所需的机械或化学粘合强度都是至关重要的。

多材料注塑的注意事项

一般来说,若要强化粘合度,覆盖材料树脂的熔化温度应与基材相同。如果覆盖材料的熔化温度过低,就无法熔化基材表面,二者之间的粘合则不够坚固。但或熔化温度过高,基材就会软化变形,严重时,覆盖材料会穿透基材,导致部件加工失败。因此,选择匹配的材料才能保证良好的粘合。一般而言,匹配材料应具有相似的化学特性或者含有匹配的复合成分。基材与覆盖材料不匹配时,通常只能形成机械联锁作用,而非化学粘合。

多材料注塑还需注意一些问题,最常见的包括:聚合物之间的化学或机械粘合强度不够、单个或多个部件材料填充不完全,以及单个或多个材料部件出现毛边闪蒸。

注塑机必需保持注塑一致性。此外,注塑机料筒的射量与注塑件尺寸的比值亦是影响注塑质量的重要因素。该比值对于所有注塑操作都十分关键,在二次注塑中尤为重要。止逆装置可以像水闸般分隔覆盖材料,二次注塑材料均为金属时止逆装置操作较容易,若是金属基材和较为有弹性的塑料,止逆装置操作就比较困难。

材料选择

二次注塑树脂材料的选择有多种因素,一方面要取决于基材特性,另一方面则取决于应用性能。具体来说,有以下几点:

耐化学腐蚀性(符合清洗与其他操作要求)。

阻燃性(符合生态环保等要求)。生态环保标识是表明产品符合环境与社会标准的标志。

耐磨蚀度(以免凹陷或脱落)。

肖氏硬度(符合柔感或其他要求)。

医疗规范(FDA、USP Class VI、ISO10993及生物相容性要求)。

灭菌种类(蒸汽、伽玛射线等)。

耐冲击性(符合结构要求)。

熔点(符合应用温度要求,不会软化或变形)。

粘合方式(两种材料不匹配时形成机械联锁作用,两种材料匹配时形成化学粘合)。

在过去的10年间,覆盖材料有了很大发展,已经研发出多种弹性树脂。比如,热塑性聚亚安酯(TPU)、苯乙烯-乙烯/丁烯-苯乙烯聚合物(SEBS)、共聚酯、共聚酰胺、热塑橡胶(TPR)以及热塑硫化橡胶(TPV)。实际应用中,一般选择与聚丙烯基材粘合度较好的新型聚丙烯类树脂。

这些材料的肖氏硬度差异很大。一般而言,材料的硬度越高,耐磨蚀性越强。材料的纹理也会影响硬度。由于在耐受性测试中,耐磨蚀性较强的材料损失较少,例如,进行旋压砂轮测试时,硬度大的树脂磨损要少,因而应用时常选择耐磨蚀性能强的材料。

SEBS树脂硬度很低,不到Shore A 30,TPU树脂硬度约为ShoreA 60,与人手软硬度差不多。过去,一般通过添加增塑剂或矿物油来降低硬度。但是,这些添加剂在清洗或使用时会析出(或称为霜化),不符合医疗应用的要求。

由于二次注塑树脂材料的发展,基材的选择范围也日益广泛,目前已包括:丙烯腈丁二烯苯乙烯、聚碳酸酯和尼龙。材料范围的扩大为柔感设计提供了更多的空间。但新型材料的应用也带来了新的问题,例如:材料粘合、部件设计以及模具操作等等。

工艺设计注意事项

在二次注塑的工艺设计中,止逆装置、射嘴孔、出风口以及模具表面纹理是关键的要素。

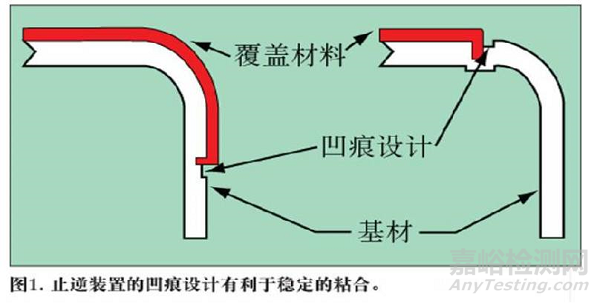

基材与覆盖材料之间的止逆装置对于粘合效果极为关键,应避免让射出的覆盖材料逐渐变薄或起毛边。覆盖材料太薄,会导致粘合不牢、脱胶与卷边。良好的止逆装置设计应将覆盖材料与基材明显隔开。

图1中基材凹处即利用了这种设计

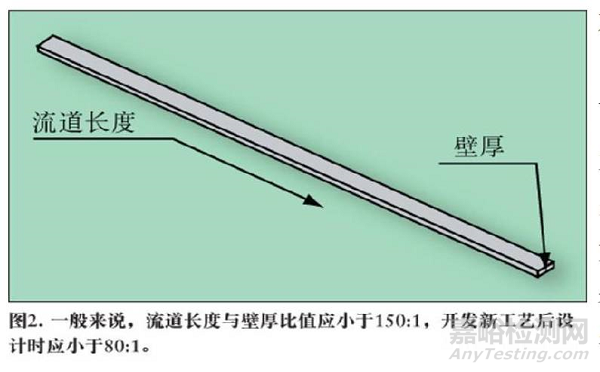

射嘴孔设计对于二次注塑的成功同样重要。流道长度与壁厚比值是影响粘合效果的主要因素。根据经验,该比值不应超过150:1,开发新工艺设计时比值应保持在80:1左右。

图2显示了流道长度与壁厚的比例关系

为了尽量缩短流程,射嘴孔应设置在壁厚最大的位置。使用TPE树脂时,要注意射嘴孔径大小。TPU等材料需要大口径射嘴,以适应较高的粘度,防止剪切力过高而发生材料降解。SEBS等材料需要较高的剪切速度以获得最佳的流速。较好的办法是在最初阶段使用小口径射嘴,初次采样后再调整射嘴大小。

与射嘴孔一样,出风口也是影响粘合效果的重要因素,如何控制空气余量是一大难题,如果控制不好,就可能出现粘合不牢、充填毛边的现象。出风口的深度对于防止毛边极为关键,根据覆盖材料粘度的不同,出风口的深度应该在0.0005-0.001英寸之间。

对于某些部件设计,可以采用装饰性表面纹理 ,以便于制品顶出。大多数TPE材料易粘附于模面,这是因为此类材料具有金属亲合性,或是因为在开模时材料与模面之间形成了真空。由于许多材料在制品顶出后还未形成稳定的化学粘合,如果与模面粘附,就会极大地影响粘合效果。这表示部件加工完毕后必须小心处理,如果需要进行粘合测试,就要等待24小时后才能进行,以便材料可以形成稳定的化学粘合。

当模面与开模方向平行时,如果拉力不够,也会发生粘附。此外,模面镀层也有助于部件顶出。

另外,表面纹理设计也需要仔细斟酌。表面纹理会影响覆盖材料的柔感、手感与厚度。合适的壁厚与表面纹理设计可相辅相成,有助于获得所需的加工特性。通常,材料硬度越低越柔软。优化表面纹理可减少注塑瑕疵,并改善产品手感,摸上去比实际硬度更为柔软。

应用实例

图3. 医疗手术手柄的基材和柔感覆盖材料均通过二次注塑完成

手术器械:图3显示了使用嵌入注塑进行二次注塑的过程。先将经过加工的金属部件(基材)放入模具,然后用树脂作为覆盖材料,对部分金属部件进行二次注塑。注塑时,必须将金属材料稳固地放入模具并用止逆装置隔离,以防止覆盖材料出现毛边。在此过程中,金属材料与覆盖材料之间形成的是机械粘合,而非化学粘合。

图4. 图中为二次注塑之前的基材手柄。这些手柄需要进行二次注塑,增加柔感,才能成为最终产品。

图4是做二次注塑之前的基材手柄特写图片。根据设计,这些手柄需要进行二次注塑,才能成为最终产品。依据覆盖材料形状和厚度的不同,可以采用单层或双层二次注塑。

图5是用于不同手术作业的二次注塑手柄实例。依据参数规定,这些手柄可统一放入一个工具盒。

图6为放置各种手术器械的工具盒。它由金属板经过激光切割、弯曲、移印加工而成。其边缘有TPE缓冲垫,使各个转角更为圆滑,起到保护作用,同时还能减震,以达到坠落-冲击测试的要求。工具盒二次注塑使用的是硬塑手柄材料,可承受多次蒸汽灭菌以及使用氢氧化钠等腐蚀性化学品稀释溶液的冷化学灭菌。

图5. 图中为手柄成品。具有柔感的医疗手术手柄使用嵌入注塑制成

自动体外除颤器:图7的自动体外除颤器(AED)展示了如何通过不同的注塑技术,使产品获得多种功能。

采用二次注塑技术加工自动体外除颤器,可以满足多种需要。其中最重要的是提高防震、防撞和防水性能。该自动体外除颤器接受的测试包括:1.5m坠落试验、循环载荷试验以及浸水试验(将装置浸入水中)。只有将硬质、低温、耐冲击的基材与具有柔感的TPU覆盖材料相结合,才能同时满足上述要求,从而全面提高除颤器的性能。

图6. 工具盒与托盘都经过二次注塑,拥有柔性边角缓冲垫

除颤器顶部和底部形成蛤壳结构。电池位于上部机壳内。上下机壳基材使用气辅注塑和二次注塑;电池则使用双层二次注塑制成。在电池开门二次注塑中,第一步通过嵌入注塑获得顶级的柔感表面;第二步在电池开门上制做一个垫圈,起到防水密封的作用。

来源:Internet