您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-09-02 16:10

随着我国对环境治理力度的加大,新能源汽车得到国家的大力支持,越来越多的传统汽车生产商加入到生产新能源汽车的行列中。

目前制约新能源汽车发展的关键因素是作为动力源的锂电池的续航能力,而减轻汽车的车身质量是提高续航能力的有效手段。由于铝的密度是铁的1/3左右,铝合金在强度、成形性、焊接性、耐均匀腐蚀性、加工硬化性能等方面的性能优异,因此被广泛用于汽车的轻量化制造。为保证汽车用铝合金材料的质量,对其进行一系列力学性能测试是必不可少的。

笔者对弯曲性能试验进行了深入探讨,分析了主要影响因素及测试过程中需注意的要点,以期为国内乘用车铝合金板材弯曲测试提供参考。

铝合金汽车板材弯曲性能试验方法

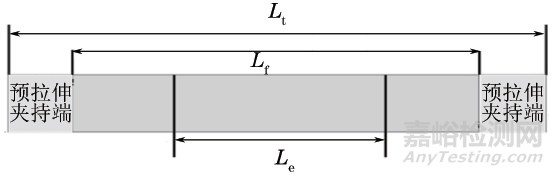

铝合金板材预拉伸试样的示意图如图1所示(Lt为试样长度;Lf为试样自由段长度;Le为引伸计标距),尺寸为290mm×(70±1)mm或360mm×(70±1)mm,预拉伸设置为塑性变形10%,测试应变速率为0.00251s-1,纵向引伸计标距为100mm。自由段长度为230mm(对应360mm试样)和160mm(对应290mm试样)。

图1 预拉伸试样示意图

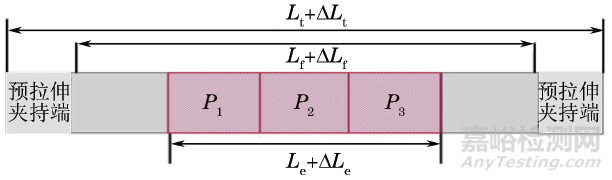

预拉伸试样经拉伸后,在其上取3个小的矩形试样,尺寸均为60mm×60mm,如图2所示。

图2 测试试样取样示意图

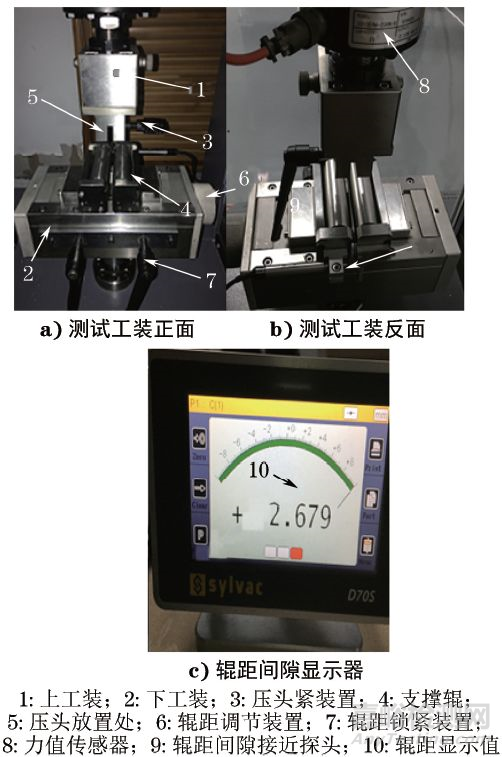

在弯曲试验机上使用三点弯曲工装对60mm×60mm小试样进行弯曲试验,测试设备及配套工装如图3所示。需达到按VDA-238-100-2017Plate Bending Test for Metallic Materials标准设置的参数后试验自动停止,待力卸载后对试样(图4)进行评定。

图3 试验装置

图4 弯曲试验后的试样

铝合金汽车板材弯曲性能测试步骤

以厚度为1.00mm的6016铝合金外板90°方向测试为例,其主要测试步骤如下:

(1)对3个60mm×60mm试样边部去除毛刺(避免弯曲过程中产生应力集中)。

(2)根据试样尺寸调节辊距为1.00×2+0.5=2.5mm(客户要求角度>130°)。

(3)根据计算结果使用辊距调节装置将辊距间隙显示值精确设置为2.58mm-0.0mm/-0.1mm。

(4)根据VDA-238-100-2017标准选择0.2mm压头,并将其安装到上夹具上锁紧。

(5)根据VDA-238-100-2017标准对弯曲测试设备进行参数设置,预加载速率为10mm·min-1,预加载力为30N,测试速率为20mm·min-1,根据合金类型及其厚度选择停止条件为30N(最大力衰减30N停止)。

(6)将试样放置在两辊之上,中心线与压头平行。

(7)测试前对力值、位移进行清零。

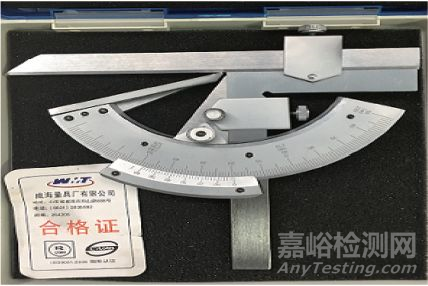

(8)对测试后的试样角度进行手动测量。可以使用万能角度尺(图5),利用透光法测量角度。

图5 万能角度尺

(9)根据VDA-238-100-2017标准中的公式对角度进行计算。

(10)按照上述步骤测试另两个试样。

(11)3次测试结果偏差不超过5%。

(12)做好测试记录表,重点记录材料厚度、下压行程、辊距、压头半径的数据。

铝合金汽车板材弯曲性能试验结果

整理试验数据见表1。

表1 测试数据汇总表

分析表1所示数据可知:

(1)手动测试的结果应为公式计算结果的补角,手动测试和公式计算两种方式产生的差值是材料回弹造成的。

(2)在同一预拉伸后的试样上取的3个小试样的测试结果波动要求不超过5%,但实际中希望不超过2%(约3°)。

(3)通过试验证明,工艺相同的情况下同一卷材料相同方向的测试结果差异不超过5%(约4°)。

(4)公式计算结果受下压行程、材料厚度、辊间距的影响,压头半径、支撑辊直径为固定值,不造成影响。

铝合金汽车板材弯曲性能测试经验总结

(1)对试样边部毛刺的处理必须要到位,否则在测试过程中试样弯折线处会形成应力集中,边部如产生裂纹会使设备提前检测到下降力30N,从而导致测试结束,造成试验结果偏大。

(2)测试过程中试样的测试方向必须按照客户要求,因为不同方向的测试结果差异很大。

(3)采用公式计算方法需要做好相关记录,主要控制下压行程、材料厚度、辊间距这3个要素,尽量采用分辨率高的设备对辊间距和材料厚度进行测量。

(4)手动测试时推荐使用万能角度尺,利用透光法进行角度测试。

(5)根据不同的材料强度选择不同的力值传感器进行测试,铝合金材料建议使用≤10kN的设备进行弯曲性能检测,如果采用比较大的力值传感器会导致设备无法捕捉下降力30N的测试停止条件,影响测试结果。

(6)设备支撑辊的刚度对测试结果的影响也较大,VDA-238-100-2017标准对设备辊距的膨胀值做了要求,规定辊距在3000N力作用下膨胀值不能大于0.1mm,采购设备时要进行能力验证。

作者:王亮,分析主任工程师,山东南山铝业股份有限公司

来源:王亮理化检验