您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-05-29 11:56

一、LED封装现状和发展趋势

LED封装处于LED产业的中游,介于LED外延芯片和LED照明应用2个产业环节之间,具有关键的桥梁纽带作用。随着LED半导体照明终端应用产品的拓展和普及,以及消费者在LED半导体照明光源舒适、健康、可靠等方面的更高需求,白光LED封装的封装形态、光色特性、可靠性面临着新的发展需求。LED封装企业在不断探索新的LED封装技术、封装结构、封装材料(金属基板材料、硅胶材料、激发荧光粉材料)等,以满足下游半导体照明应用需求。新型白光LED封装技术的整体趋势是在更小的发光面积里产生更多的光通量,因此,高取光效率、低热阻、高可靠性的封装技术是LED封装产业发展的必由之路。

目前,大功率、高亮度的白光LED封装器件已经成为了照明领域的发展热点,产品功率主要为0.5~1W,产品结构主要为贴片式结构,封装技术有多颗小功率芯片正装集成封装、单颗1W大功率LED芯片正装及单颗1W Filp chip LED芯片无引线倒装等技术并存,各有优缺点。多颗小功率芯片正装集成封装发光效率较高,但对芯片的一致性要求较高,且多根芯片电极连接线影响产品的可靠性;单颗1W大功率LED芯片正装LED封装器件发光效率相对较低,且对支架的散热性能要求较高,增加支架成本;单颗1W Filp chip LED芯片无引线封装LED器件发光效率介于上述2者之间,但芯片的成本有所偏高。

2017年,我国功率型白光LED产业化光效达180lm/W,离其理论值250lm/W尚有一定的差距,因此进一步提高其发光效率成为功率型白光LED器件的一个关键技术问题;另外,提高散热能力也成为了功率型白光LED器件发展的另一个关键技术问题。

一般来说,提高LED的发光效率有2种途径,分别是提高其内量子效率和光提取效率。其中内量子效率提升主要依托LED外延芯片制造,光提取效率提升主要依托LED封装企业。在终端提升产品性能、降低成本和优化供应链的压力下,LED封装企业被倒逼进行技术创新,CSP芯片级封装、倒装LED封装、去电源化模组封装等新的封装技术不断出现,以适应市场需要。

根据LED半导体照明光源高光效、高可靠、低成本及健康照明的要求及LED封装技术发展趋势,研究基于多芯片内连接的高压LED芯片封装技术,以提高白光LED封装器件的发光效率、可靠性及批生产合格率,降低白光LED器件封装产业化生产工艺繁杂度及控制难度。

二、多芯片内连接高压直流LED 封装方法

1. 产品方案设计

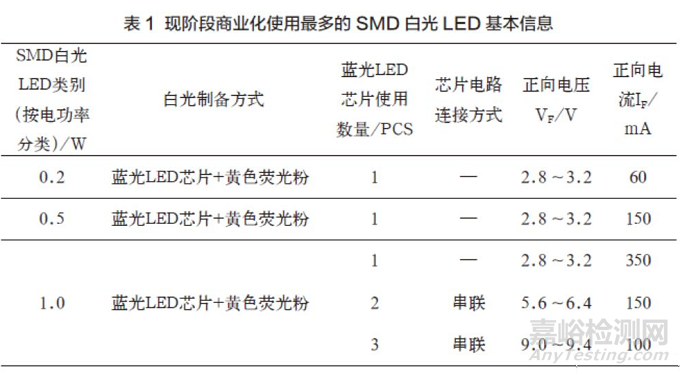

现阶段LED日光灯、LED面板灯等室内照明灯具及液晶电视、电脑显示器用LED背光源等商业上使用最多的LED为正装SMD中小功率白光LED,功率为0.2W、0.5W、1.0W,均采用蓝光LED芯片激发黄色荧光粉合成白光,其蓝光LED芯片使用数量、正向电压、正向电流等情况如表1所示。

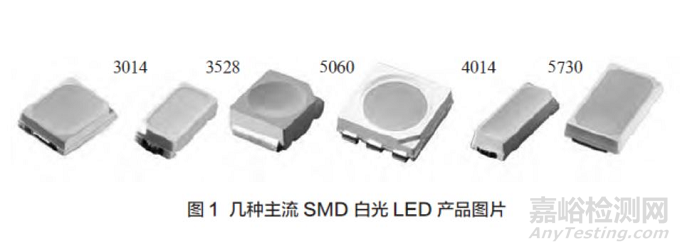

产品结构尺寸按照照明应用产品线路板要求和装配空间,有2835(长:3.5mm×宽:2.8mm×高:0.7mm)、3 014(长:3.0mm ×宽:1.4mm ×高:0 . 8 mm )、3 5 2 8 ( 长: 3.5 mm 宽:2.8m m ×高:1.0mm )、5060(长:5.4mm×宽:5.0mm×高:1.6mm)、4014(长:4.0mm×宽:1.45mm×高:0.8mm)、5 730(长:5.7mm×宽:3.0mm×高:0.8mm)等结构,如图1所示。

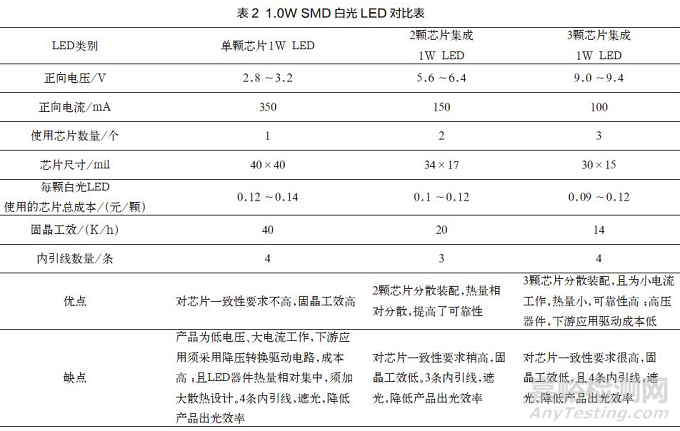

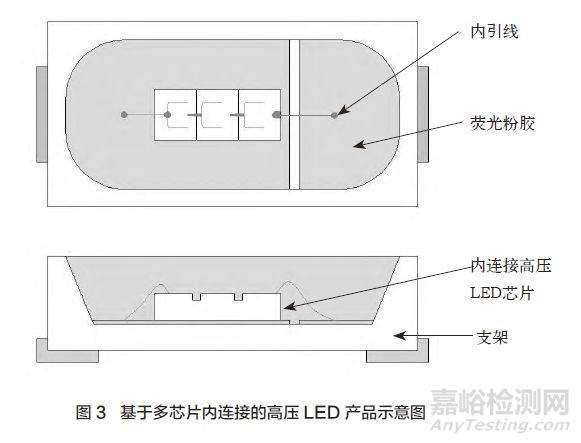

表1所述1.0W SMD白光LED的芯片装配及电路连接如图2所示,工艺繁杂、工效及成本对比如表2所示。为兼容表2所述3类白光LED优点,提高LED封装工效和出光效率,降低下游应用成本及可靠性,设计了一款小电流(100mA)、高电压(9.0 ~9.6V )SMD白光LED封装器件。单颗功率约为1W,采用单颗蓝光LED芯片激发黄色荧光粉合成白光,其装配支架为贴片式TOP2835结构,发光芯片为单颗晶片级3芯片集成内连接高压LED蓝光芯片,晶片级3芯片集成内连接高压LED芯片是指在LED芯片制造环节,通过刻蚀深沟槽的方式将外延片分割为3个独立的芯粒。在3个独立芯粒之间蒸镀电极连接桥,将3个芯粒以串联的方式连接起来而构成的单颗发光二极管芯片,由于单个芯粒的电压在100mA电流驱动下约为3V,3个芯粒串联后的单颗发光二极管芯片的电压约为9V。产品结构示意图如图3所示。

2.芯片设计与制备

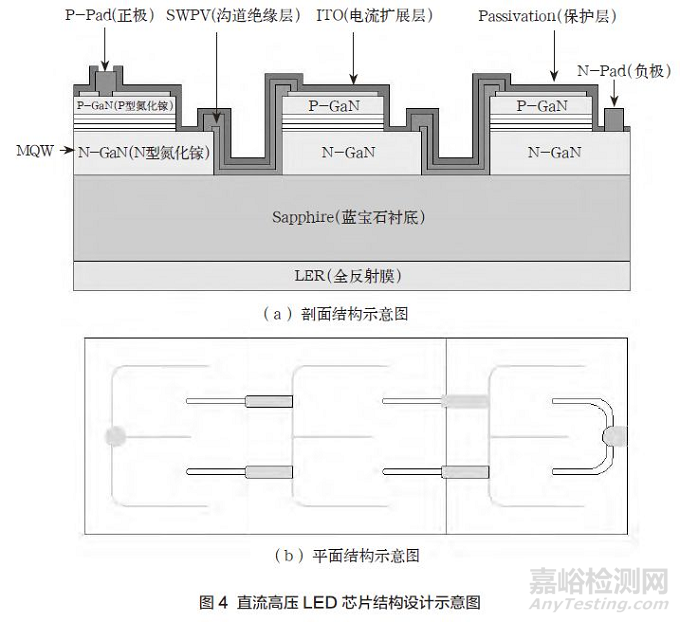

1W LED芯片设计成高压直流LED芯片,正向偏置电压设计为8.7~9.9V,工作电流设计为100mA,其结构为平行结构,由3颗小芯片串联集成的1颗芯片。笔者研究团队的直流高压LED芯片结构包括:芯片底部全反射层、蓝宝石衬底、生长在蓝宝石衬底上的N-GaN层、发光层MQW、P-GaN层、电流扩展层(铟锡氧化物)、电极以及芯粒之间的沟道绝缘层(SWPV)和电极连接桥。同时,为提高芯片的出光效率,在芯片背面设计DBR全反射膜。芯片外形尺寸设计为:长1200μm±30μm;宽450μm±30μm;厚度150μm±15μm,电极直径为70μm±10μm。直流高压LED芯片的结构示意图如图4所示。

根据上述芯片的结构特点,在常规MOCVD工艺中,增加隔离槽刻蚀、电极连接桥蒸镀及全反射层蒸镀工艺,制备上述多芯片内连接高压直流LED芯片。

3.产品制备工艺流程

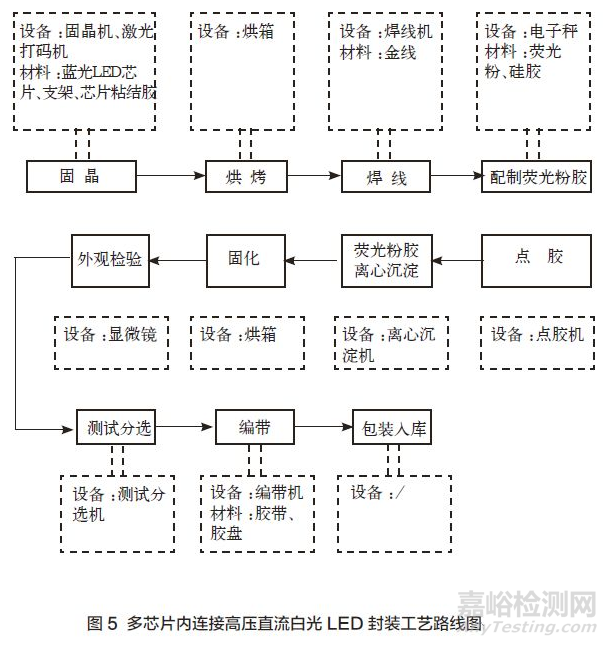

通常LED封装工艺在点胶完成后,室温自然沉淀一段时间后进入烤箱固化成形,此种工艺因每片支架点胶先后顺序、烤前放置时间不一致,加之荧光粉比重较大,导致每颗LED封装器件的自然荧光粉沉淀程度也不一样(沉淀差异性肉眼无法分辨),从而导致批色区良率较低。

为提升色区良率,在荧光粉点胶和封装胶固化成形2工艺之间增加荧光粉离心沉淀工艺,以提高白光LED光色一致性。多芯片内连接高压直流白光LED封装工艺流程图如图5所示。

三、多芯片内连接高压直流白光LED特性分析

为比较多芯片内连接高压直流1W白光LED封装技术与常规1W白光LED(单颗芯片1W白光LED、2颗芯片集成1W白光LED、3颗芯片集成1W白光LED)封装技术在光电参数、封装工艺繁简、批合格率、可靠性等方面的优劣势,开展了4批次1W白光LED封装生产,支架投产数量为100片(每片可投产LED器件576个)。

对投产的4批次产品从工艺繁简、生产耗时、批合格率、色区集中度、可靠性方面进行对比分析如下。

①工艺繁简:较常规产品封装,增加了一个离心沉淀工艺环节,增加了离心沉淀设备的一次性投入,但固晶、焊线工序较常规封装简单,且合格率高。

②生产耗时:由于多芯片内连接高压直流1W白光LED使用单颗1W蓝光LED芯片,且单颗产品的金线数量仅为2条,固晶和焊线工序耗时大大减少,从而节省人工成本及水电费等制造费用。

③多芯片内连接高压直流1W白光LED的光通量维持率和色度维持率在投产的4批次产品中不是最佳,但综合性能最佳。

④多芯片内连接高压直流1W白光LED是采用荧光粉离心沉淀技术生产的白光LED器件,其97.84%产品分布在两个主色区范围内,色区集中度很高,大大提高了批量生产白光LED的色品批合格率,降低了烤胶工艺控制难度。

四、结语

多芯片内连接高压直流1W白光LED采用单颗内连接高压LED芯片封装1W白光LED,并且在批量生产过程中采用了荧光粉离心沉淀技术,具有发光效率高、工艺控制简单、色品集中度高、可靠性高等优点,但是还存在光通维持率和色品漂移的问题,还须进行改善和进一步研究。上述多芯片内连接高压LED芯片功率仅为1W,可考虑延展扩大内连接高压LED芯片的正向电压、功率,以拓展其应用范围;于荧光粉配制,在确保提升显色指数的同时,不降低发光效率;可研究全光谱白光LED制备方法,提高白光LED照明的舒适性,降低蓝光危害。(DOI:10.19599/j.issn.1008-892x.2018.11.012)

作者:刘芳娇、熊新华、王琦、肖强、章玲涓

1. 江西联创光电科技股份有限公司

2 江西联融新光源协同创新有限公司

来源:新材料产业