您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-04-23 15:25

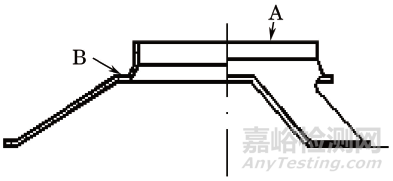

特殊结构弹性元件(图1)在产品系统中起着非常重要的作用,对其力学性能参数指标要求非常严格,能否准确表征其性能参数是产品质量控制过程中较为重要的环节。

为此,笔者开展了特殊结构弹性元件力学性能表征方法的研究,并对其影响因素进行了探索,确定了稳定可靠的各项试验参数,建立了相应的试验方法,为产品质量控制提供了有效的保证手段。

图1 弹性元件简易结构示意图

表征方法的设计

1 持久压缩试验方法

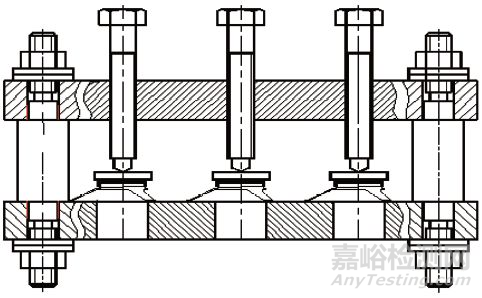

弹性元件生产完成后,由于加工成型过程中会不同程度地在材料内部以及结构的特殊位置产生应力,使得弹性元件处于一种不稳定状态,持久压缩试验就是消除弹性元件这种不稳定状态的试验。

针对弹性元件使用状态以及结构参数,设计了专用工装对元件进行加载、保载试验。每件元件由14.5mm 压缩到11.0mm,保载24h,检测其残余变形变化情况。考虑到工件高度公差,利用百分表控制弹性元件的变形量,确保每件弹性元件均从14.5mm压缩到11.0mm。试验示意图如图2所示。通过多个批次生产试验证明该试验装置和方法能彻底消除弹性元件的残余应力,从而获得稳定的结构件。

图2 弹性元件持久压缩试验示意图

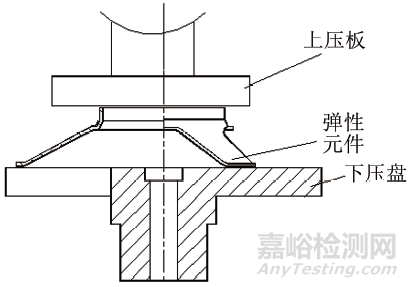

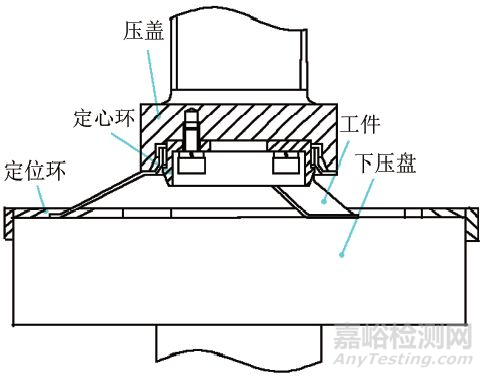

2 工作压力测试方法

工作压力测试是评价弹性元件分别压缩变形3.0mm和3.5mm时的工作负荷。由于设计输入中没有明确规定压缩变形的加载位置,加载位置可以是图1中A位置所在平面,也可以是B位置所在平台。为此设计了专用工装,采用两种测试状态对弹性元件的工作压力进行测试,即一种加载位置在A处,另一种加载位置在B处,如图3和图4所示。

图3 弹性元件工作压力测试示意图(A 处加载)

图4 弹性元件工作压力测试示意图(B处加载)

在图4中,由于弹性元件B处结构形状复杂,且与压盖之间存在一定的配合公差,因此压盖每次放置位置会存在一定的偏差,这将造成测试结果存在一定的分散性。为次,在工装中采用定位环粗定位、定心环精定位的方式将弹性元件的结构中心与试验机上下压盘中心同轴,使得压盖每次均压在同一位置,确保了测试结果稳定且重复性好。

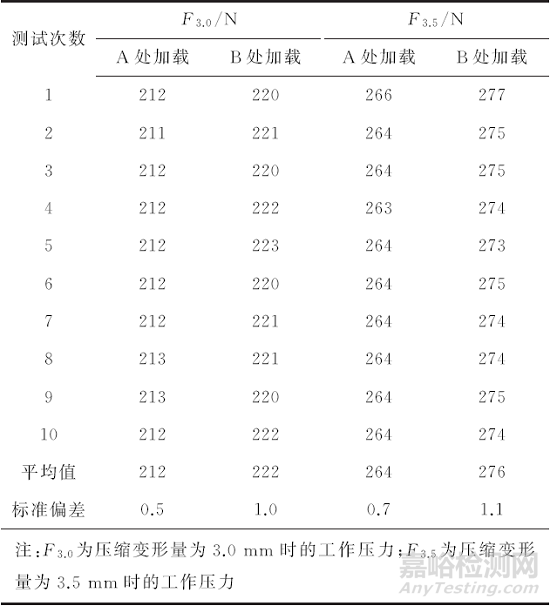

采用经过持久压缩试验且结构和刚性稳定的弹性元件在两种状态下各进行10次测试,结果见表1。

表1 A和B两处位置加载工作压力测试结果

从表1可知:无论是F3.0还是F3.5,在A处加载所获得的工作压力均比在B处加载时的小,其中F3.0平均值小10N,F3.5平均值小12N;另外,在B处加载测试结果的分散性明显高于在A处加载测试结果的。

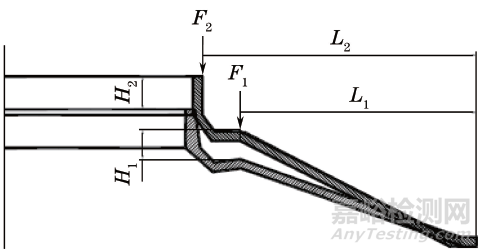

弹性元件加载变形过程中的力学模式可理解为梁在简单荷载单独作用下的变形,如图5所示。

图5 弹性元件测试过程中的力学模式

因此存在如下关系式

式中:H1为弹性元件在B处加载过程的挠度,即压缩变形量;H2为弹性元件在A处加载过程的挠度,即压缩变形量;F1为弹性元件在B处加载过程中的力值;F2为弹性元件在A处加载过程中的力值;L1弹性元件在B处加载过程中的变形力臂;L2为弹性元件在A处加载过程中的变形力臂;E·I为弹性元件材料弹性模量与中轴惯性力矩的乘积,为常量。由于弹性元件在A和B两处加载其最终的变形量都是3.0mm或3.5mm,即有H1=H2,因此通过式(1)和式(2)可得

从式(3)可知,弹性元件在A处和B处垂直加载变形到3.0mm和3.5mm的过程中,力值与变形力臂的三次方成反比关系,虽然从A位置到B位置仅有不到2mm的垂直距离,但由于三次方的关系,所以力值变化较大,这就是两处加载测试结果相差一定力值的原因。

综合考虑产品实际装配状态以及弹性元件在产品系统中的结构状态,且为了真实反映弹性元件在实际服役状态下的受力情况,确定以在B位置加载方式来表征弹性元件的力学性能。

测试关键参数的优化试验

1 预加载荷优化试验

要测试弹性元件压缩变形3.0mm和3.5mm时的工作压力,首先必须确定变形量的零位值,即测试工装的上压板与弹性元件的接触位置,见图4。

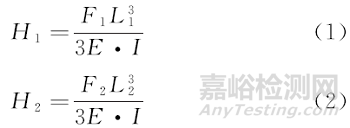

采用同一件弹性元件,分别在6种预加载状态下,测试弹性元件压缩变形3.0mm和3.5mm时的工作压力,每种状态测试5组数据,以它们的平均值来分析变化规律,结果见图6。

图6 预加载荷对F3.0和F3.5的影响

分析图6两条趋势线可知,随着预加载荷的加大,所获得的F3.0和F3.5的值也在增加,但是这种变化趋势在预加载荷为2N时产生了一个拐点。结合预加载荷目的以及试验分析结果,弹性元件压缩变形3.0mm和5mm测试时的预加载荷定为2N较为合理。

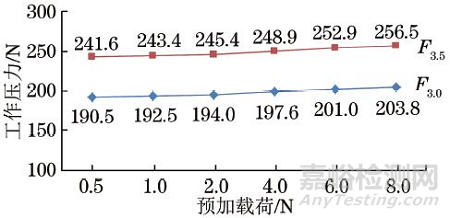

2 试验机加载速度优化试验

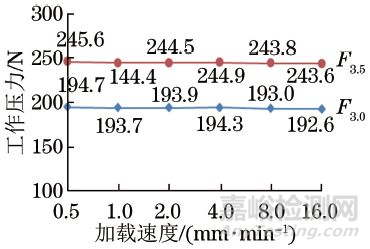

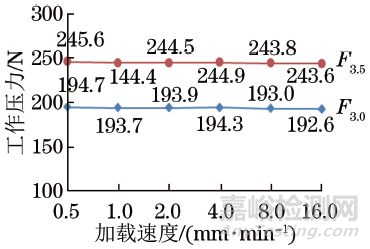

采用美国instrun3366型弹性元件试验机,试验状态见图4。固定其他参数,弹性元件分别在0.5,1,2,4,8,16mm·min-1加载速度下测试压缩变形3.0mm和3.5mm时的工作压力F3.0和F3.5。采用每种状态5组数据的平均值来统计分析其变化规律,结果见图7。

图7 加载速度对F3.0和F3.5的影响

从图7可知,在一定速度范围内弹性元件力学性能测试结果对试验机的加载速度参数不敏感。

3 测试装置变形的影响

弹性元件测试装置变形对其测试结果的影响程度调试方法如下:

①将测试工装紧固安装在试验机横梁及底座上;

②调节试验机使测试装置的压盖与下压盘接触并有2N负荷,位置清零,启动试验机,获取试验机测试装置的刚性变形-载荷曲线;

③根据弹性元件F3.0和F3.5可能的力值范围,从变形-载荷曲线上确定测试装置加载到3.0mm和3.5mm 时产生的变形量S3.0和S3.5;

④将S3.0和S3.5的值修正到弹性元件实际变形量中(即实际变形量H3.0=3.0+S3.0,H3.5=3.5+S3.5),在此基础上获得F3.0和F3.5。本次试验中,弹性元件的F3.0和F3.5分别在(200±5)N 和(250±5)N范围内,因此以测试装置在200N和250N下产生的变形量0.012mm和0.015mm分别为S3.0和S3.5。那么弹性元件补偿后的变形量应分别是3.012mm和3.515mm。

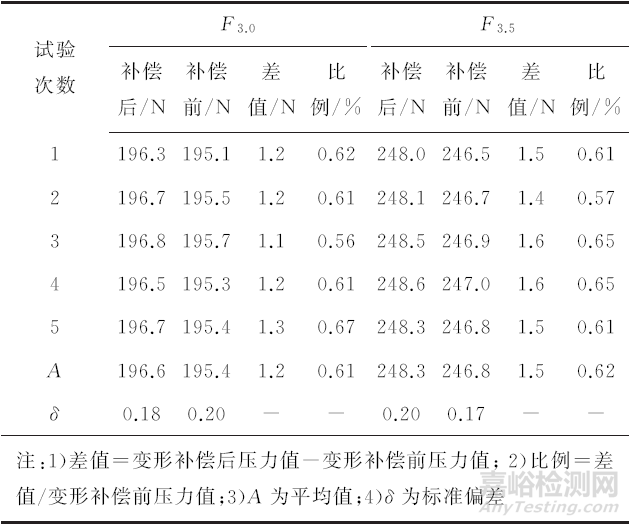

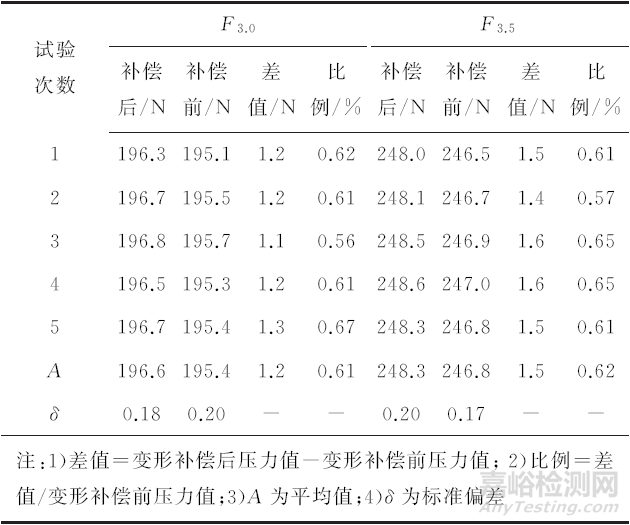

测试装置变形对弹性元件力学性能测试结果的影响程度见表2。

表2 测试装置的变形量对F3.0和F3.5的影响

从表2可知,弹性元件测试装置的变形对其力学性能测试结果影响非常小,可以忽略不计。

4 持久压缩试验后弹性元件恢复稳定时间的确定

用3件弹性元件测试其持久压缩试验结束0h和12h后的F3.0和F3.5,每件弹性元件重复测试5次,分析两种状态下测试结果的变化情况。

从分析结果来看,弹性元件在24h持久压缩试验卸载后马上测试和12h后再测试其工作压力F3.0和F3.5,其结果没有规律性变化趋势,两种状态下测试结果的差值均小于试验机的本身示值误差,因此弹性元件经过持久压缩试验后,弹性性能恢复快速,不需要一定恢复稳定时间,可以直接进行工作压力测试,不影响测试结果的可靠性。

结论

(1)模拟弹性元件服役受力状态而设计的测力装置满足了测试结果准确、稳定和重复性好的预期要求。

(2)在试验机横梁位置精度高和加载速度控制准确的状态下,在0.5~16mm·min-1加载速度范围内,加载速度的大小对弹性元件工作压力的测试结果无明显影响。综合考虑各种因素,加载速度定为8mm·min-1较为合适。

(3)测试弹性元件压缩变形3.0mm和3.5mm时的工作压力F3.0和F3.5的预加载荷定为2N较为合理。

(4)在压盖和下压盘平行度和平面度较好的状态下,弹性元件测试装置的变形对工作压力测试结果影响非常小,可以忽略不计。

(5)弹性元件经过持久压缩试验后,弹性性能能够快速恢复,恢复稳定时间不影响工作压力的测试结果,持久压缩试验后可以直接进行工作压力测试,不需要预留恢复稳定时间。

作者:刘俊,高级工程师,中国工程物理研究院机械制造工艺研究所

来源:理化检验