您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-11-07 16:31

陶瓷的生产

中国是陶瓷古国,陶瓷文化源远流长。陶瓷是以天然粘土以及各种天然矿物为主要原料经过粉碎混炼、成型和煅烧制得的材料的各种制品。以前人们把用陶土制作成的在专门的窑炉中高温烧制的物品称作陶瓷,陶瓷是陶器和瓷器的总称。陶瓷的传统概念是指所有以粘土等无机非金属矿物为原料的人工工业产品。它包括由粘土或含有粘土的混合物经混炼,成形,煅烧而制成的各种制品。

陶瓷产品的生产过程是指从投入原料开始,直到把陶瓷产品生产出来为止的全过程。一般来说,陶瓷生产过程包括坯料制造、坯体成型、瓷器烧结等三个基本阶段。同时陶瓷生产过程的组成可按生产各阶段的不同作用分为生产技术准备过程、基本生产过程、辅助生产过程和生产服务过程。

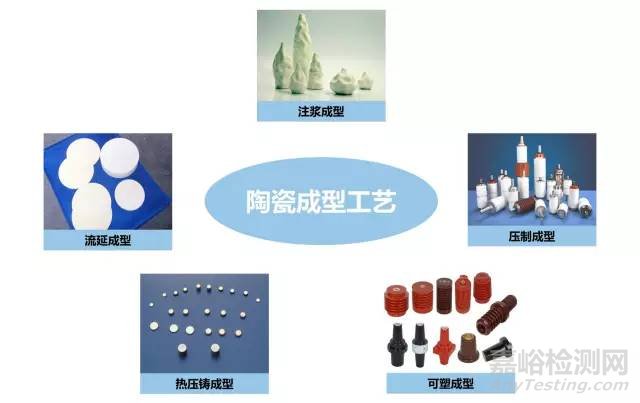

陶瓷成型工艺

成型是陶瓷制造工序之一。将配料做成规定尺寸和形状,并具有一定机械强度的生坯。有注浆成型法、可塑成型、干压成型、半干压成型、等静压法等。

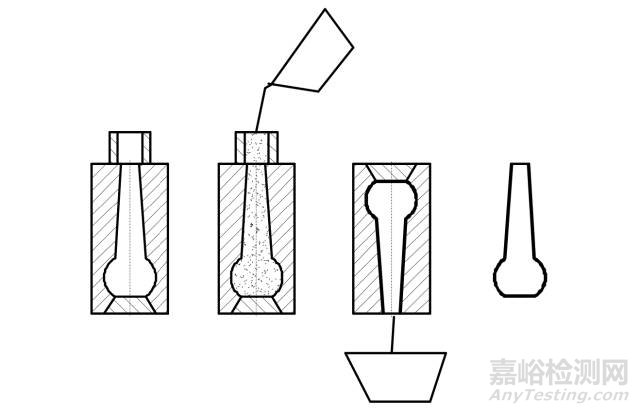

一 注浆成型法

注浆成型:用水等制作成带有流动性的泥浆,将泥浆注入多孔质石膏模型内,水通过接触面渗入石膏模型体内,表面形成硬层。

分类:有空心注浆和实心注浆两种方法,为了提高注浆速度和质量又出现了压力注浆、离心注浆、真空注浆等方法。

空心注浆法示意图

实心注浆法示意图

工艺流程:配料加水→坯泥→注浆成型→干燥→烧制

工艺特点

优点:

坯体结构均匀,适应性强,投资小,适用于形状复杂、不规则的、薄的、体积较大且尺寸要求不严的物件,如花瓶,汤碗,茶壶等。

缺点:

收缩大,生产时间长,占地面积大,模型消耗大

应用:

适用于各种陶瓷产品,凡是形状复杂、不规则的、薄的、体积较大且尺寸要求不严的器物都可用注浆法成型。一般日用陶瓷中的花瓶、汤碗、椭圆形盘、茶壶、手柄等。

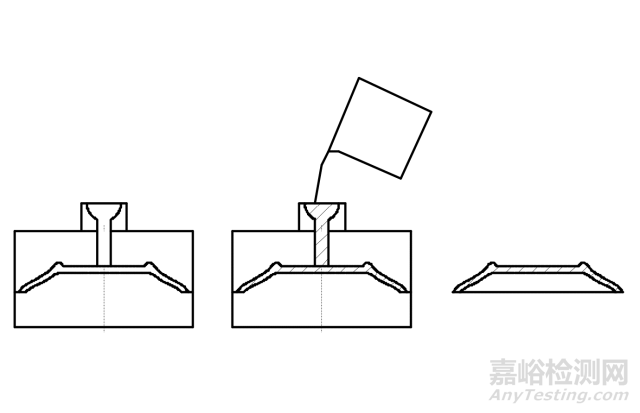

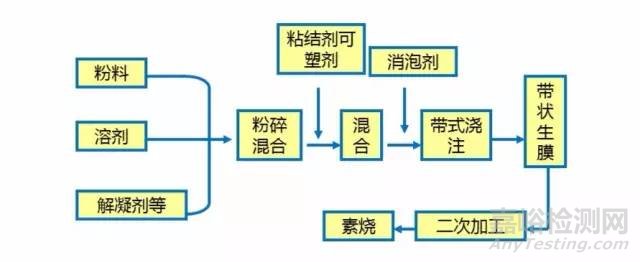

二 流延成型

流延成型:料浆均匀流到或涂到支撑板上,或用刀片均匀的刷到支撑面上,形成浆膜,经干燥形成一定厚度的均匀的素坯膜的一种料浆成型方法

工艺流程:

工艺特点

优点:

设备不太复杂,工艺稳定,可连续生产,效率高,自动化程度高,坯膜性能均一且易于控制, 适于制造各种超薄形陶瓷器件,氧化铝陶瓷基片等

缺点:坯体密度小,收缩性高

三 热压铸成型法

热压铸成型:是在压力的作用下,将熔化的蜡浆料注入金属模具中,冷却凝固后得到所要的形状。

工艺流程:

配料→预热→除气→热压铸机成型→搅拌→石蜡→洗成蜡饼存放→表面活性物质

工艺特点

优点:

1、适用于以矿物原料、氧化物,氮化物等为原料的新型陶瓷的成型,尤其对外型复杂,精密度高的中小型制品更为适宜。

2、其成型设备不复杂,模具磨损小,操作方便,生产效率高。

缺点:

工序较繁,耗能大,工期长,对于壁薄大而长的制品不适用。

应用:

主要用于生产中小尺寸和结构复杂的结构陶瓷、耐磨陶瓷、电子陶瓷、绝缘陶瓷、纺织陶瓷、耐热陶瓷、密封陶瓷、耐腐蚀陶瓷、耐热震陶瓷制品。

四 可塑成型法

可塑成型:各种不同的外力对具有可塑性的坯料进行加工,迫使坯料在外力作用下发生可塑变形而制成生坯的成型方法。

(1)旋压成型:利用旋转的石膏模与样板刀进行成型,分为外旋和内旋

工艺特点

优点:设备简单、适应性强,适于成型杯、盘子、碟子等制品,以及大型深孔制品

缺点:成型质量不高,劳动强度大,要有一定的操作技术,效率低等。

(2)滚压成型:由旋压发展而来,分内滚和外滚

工艺特点:坯体结构均匀,致密,强度大,表面光滑,产量大,适于自动化生产。

(3)挤压成型:由挤制机将泥料挤压成各种管状、棒状、及断面和中孔一致的产品

(4)注射成型:脊性料和有机添加剂混合后用注射成型机将泥料注射到金属模腔内而成型

工艺特点

优点:工艺简单,成本低,压坯密度均匀,尺寸精度高,注射周期短,可自动化生产,适于复杂形状的大型制品。

缺点:脱脂时间长(72~96h),金属模具贵,设计困难

(5)塑压成型: 将泥料放在模型内,常温下通过调节模内压力使泥料挤压成型

工艺特点:坯体致密,自动程度高,适于非旋转对称制品;需要高强度模型,如多孔性树脂模、多孔金属模,成本高。

(6)轧膜成型:将粉料与有机粘合剂混合,通过粗轧和精轧成膜片

工艺特点

优点:工艺简单,生产效率高,膜片表面光滑,均匀,致密,生产设备简单,适于大批量生产1mm以下的薄片产品。

缺点:干燥收缩和烧成收缩较大

五 压制成型法

(1)干压成型法

干压成型法:将经过造粒、流动性好、粒配合适的粉料,装入模具内,通过压机的柱塞施加外压力使粉料制成一定形状坯体的方法。

工艺特点

优点:

1、工艺简单,操作方便,宜于大批量生产,且周期短、工效高,容易实现机械化自动化生产。

2、由于坯体中含水或其他粘合剂比较少,干压成型的坯体致密度高,尺寸比较精确,烧成收缩少,瓷体的机械强度高,电性能也好。

缺点:

1、干压成型必须具备一定功率的加压设备,模具的制作工艺要求高。

2、不适用于形状复杂的陶瓷制品的成型。

(2)半干压成型法

半干压成型:在配料中加入较少水分(7—9%),拌匀并在较高的压力下压制或捣打成型。制品尺寸准确,机械强度高。

工艺特点:形状准确、效率高、设备及技术条件复杂。

应用:杂件、灭弧罩、电器底版等低压电瓷制品等。

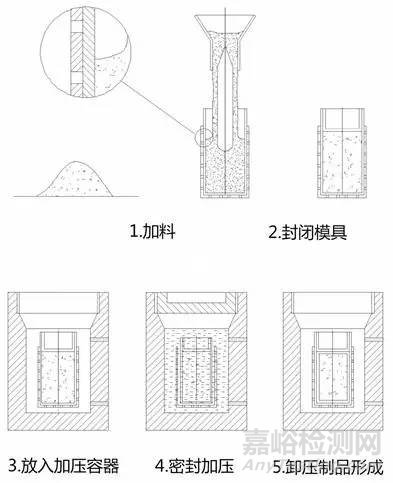

(3)等静压成型法

等静压成型:将待压试样置于高压容器中,利用液体介质不可压缩的性质和均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向,通过上述方法使瘠性粉料成型致密坯体的方法称为等静压法。

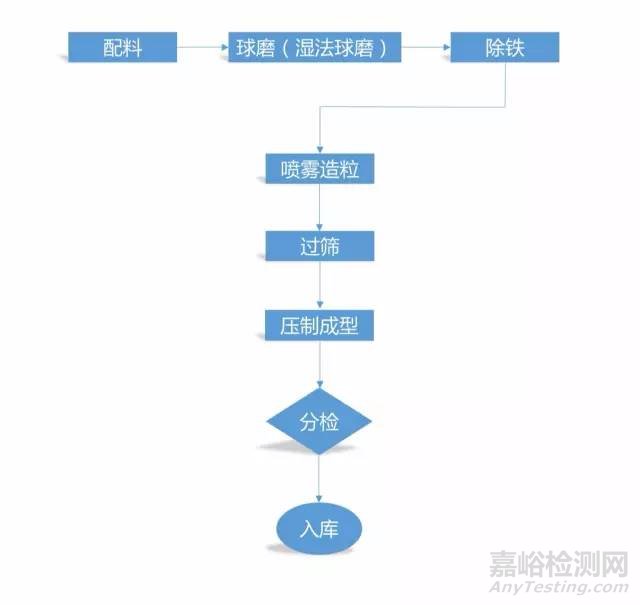

工艺流程:

工艺特点:形状准确、效率高、设备及技术条件复杂。

应用:瓷棒瓷套、火花塞、高氧化铝电瓷等

来源:嘉峪检测网