您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-08-02 16:14

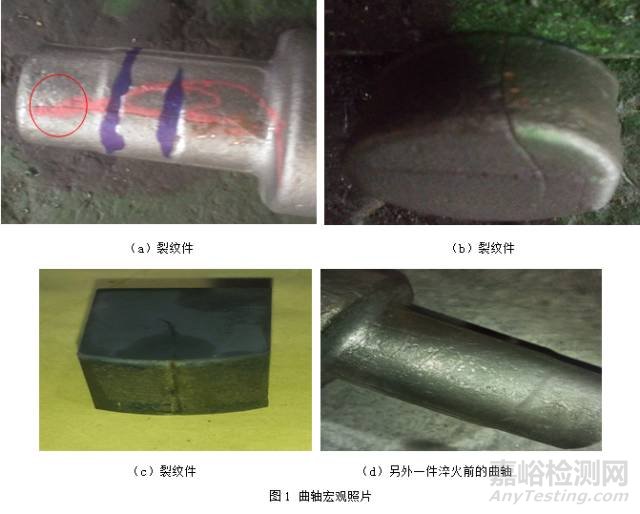

曲轴主要承受交变的弯曲-扭转载荷和一定的冲击载荷,轴颈的表面还受到磨损。若曲轴出现裂纹,在弯曲、扭转、冲击载荷的作用下,曲轴就会迅速断裂;因此曲轴各部位严禁有裂纹存在。某类型的42CrMo钢曲轴毛坯经调质处理,在后续曲轴磁粉探伤时,发现部分曲轴小头出现纵向裂纹,见图1。为了改进工艺,减少经济损失,对该曲轴的裂纹产生的原因分析,以采取相应的措施防止此类裂纹的产生。

1.曲轴技术要求

曲轴毛坯调质后的力学性能应满足:屈服强度≥650MPa,抗拉强度:880~1000MPa,A≥14%,Z≥40%,硬度28~34HRC,夏比V型冲击功≥35J,显微组织按GB/T13299 1~4级均匀回火索氏体,晶粒度按GB/T6394奥氏体晶粒度5~8级。

2.生产工艺及设备

曲轴生产工艺:下料→加热→锻造→切边→校正→调质→抛丸→磁粉探伤→打磨→防锈→入库。

调质工艺路线:设备为连续式网带炉;870℃加热,10%PAG介质淬150s;600℃回火后喷雾冷却。

3.试验材料与方法

选取上图中有裂纹的曲轴,在其主轴中心应用直读光谱仪Q6(COLUMBUS)分析材料化学成分,分析结果见附表。

42CrMo曲轴化学成分(质量分数)(%)

|

项目 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

|

标准 |

0.38~ 0.45 |

0.17~0.37 |

0.50~ 0.80 |

≤0.025 |

≤0.025 |

0.90~ 1.20 |

0.15~ 0.25 |

|

实测 |

0.44 |

0.27 |

0.70 |

0.010 |

0.010 |

1.15 |

0.20 |

在曲轴小头裂纹处取金相样,金相显微镜XJL-09BD观察裂纹形态、金相;用洛氏硬度机测定洛氏硬度;将曲轴裂纹打开后用EVO18扫描电镜观察断口形貌.

4.试验结果与分析

(1)曲轴宏观分析

宏观图1a、图1b、图1c失效曲轴裂纹为纵向裂纹,裂纹呈直线方式以张开型由表面向中心扩展,裂纹终止于小头中心附近;图1a中曲轴小头有伤,表面不光滑,有个别锻后曲轴毛坯在小头处有锻造伤,见图1d;这些地方内应力增大,产生应力集中,淬火时可能会造成曲轴的开裂.

(2)曲轴裂纹的附近硬度

在金相样上远离裂纹处检测洛氏硬度,检测结果为30HRC、31HRC、31.5HRC、30.5HRC,硬度合格。

(3)曲轴化学成分分析

该批曲轴的化学成分与上批曲轴除C、Cr(wC=0.41%,wCr=1.01%)含量差距较大外,其他元素含量相近。一般说来,随着马氏体中含碳量的增加,增大了马氏体的脆性,降低了钢的脆断强度,增大了淬火裂纹倾向。在含碳量增加时,热应力影响减弱,组织应力影响增强;增加了淬火开裂倾向。合金元素增多时,钢的导热性降低,增大了相变的不同时性;同时合金含量增大,又强化了奥氏体,难以通过塑性变形来松弛应力,因而增大热处理内应力,有增加淬裂的倾向。

(4)曲轴显微组织及裂纹微观形貌

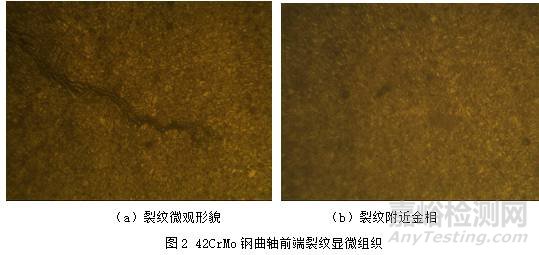

图2a为曲轴裂纹前端的微观形貌。可以看到裂纹表面较宽,内部较窄,这说明裂纹从表面向内部扩展,扩展过程中裂纹无分枝,裂纹两侧不存在脱碳,组织为回火索氏体。图2b为曲轴裂纹附近金相,为4.0级均匀回火索氏体;奥氏体晶粒度为6.5级;满足曲轴技术条件。

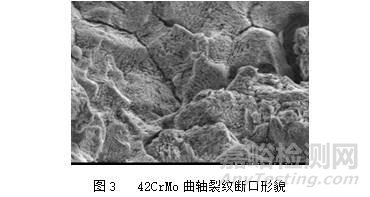

将裂纹打开,对断口进行了去氧化处理的断口表面进行扫描电镜分析,如图3所示,可观察到沿晶特征,但晶粒表面圆钝,断口表面呈很明显的沿晶形貌特征。根据淬火裂纹特征,可以判断该曲轴裂纹为淬火裂纹。取曲轴小头(常规检验部位)纵截面进行非金属夹杂物按GB/T10561评定,结果为A1.5B1.0C0D1;满足材料标准要求。

(5)裂纹产生模型分析

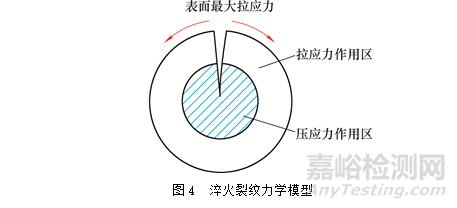

该曲轴裂纹为典型的淬火裂纹中的纵裂,纵裂通常是在工件完全淬透,由组织应力造成。纵裂形成的应力-力学条件是在零件表面上的最大拉应力超过材料的断裂强度,纵裂产生的力学模型与组织应力的原因一致,即:在淬火冷却初期,零件表层比心部先转变成马氏体,随后零件心部马氏体相变是在外层马氏体限制下进行的,而马氏体相变会发生体积膨胀,于是心部金属给外层金属扩张作用,在外表面引起最大拉应力,如前所述,组织应力的切向应力显著大于轴向应力,当这一应力超过材料的断裂强度便会发生纵裂。力学模型见图4。 由于部分曲轴小头表面存在锻造伤,使小头部位产生应力集中,增大了组织应力,促进了纵裂的产生;而较高的碳含量和较高的合金元素含量也增加淬裂的倾向。

5.改进措施

(1)调质前将曲轴锻造伤打磨掉,提高表面质量,消除应力集中源。

(2)调整工艺,减小淬火时组织应力。降低淬火温度,缩短淬火时间,减小淬火前后的曲轴的温差,降低淬火时的组织应力和热应力,减少开裂倾向;增大PAG介质浓度,降低介质的冷却速度,减小组织应力,也能减小开裂倾向。

(3)关注原材料化学成分。最好控制原材料化学成分在标准要求的中限,根据原材料的化学成分,制定相应的调质工艺,若原材料中碳和合金元素含量较高,可适当降低淬火温度,缩短淬火时间,增大介质浓度等措施减小开裂。

采取以上措施后,没有再产生类似淬火裂纹,提高的产品的质量,减少了公司的经济损失。

6.结语

(1)通过分析,部分曲轴小头表面存在锻造伤,使小头部位产生应力集中,增大了组织应力,促进了纵裂的产生;该批42CrMo曲轴原材料含有较高的碳含量和较高的合金元素,在调质过程中,组织应力较大,增大了淬火裂纹的产生倾向。

(2)通过改善曲轴表面质量,采取更温和的淬火,控制原材料化学成分,对特定的化学成分制定特定的调质工艺,可以杜绝此类淬火裂纹的产生。

作者:印小松、董旭刚、周兵、赵金华

单位:重庆大江杰信锻造有限公司

来源:AnyTesting