您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2017-03-07 18:17

常规出口产品,通过了第三方认证检测机构的认证并取得了相关证书,产品结构设计不存在问题,产品的原料及原料供应商也没有发生变化,却被欧盟通报撤回。原因在哪里?

最近,中国大陆两家电暖器生产企业生产的电热丝暖风机遭到了欧盟非食品类快速预警系统(RAPEX)的通报,两批通报均来自西班牙,通报原因为测试棒 B施以小于20N的力即可通过产品栅格触及带电部件,导致使用者可能会触碰到产品的高压带电部件并遭受到电击危险,不符合标准EN60335-1(UNE)《家用和类似用途电器安全》第8章规定的要求。上述两批次产品均受到了从市场撤回的处罚。

根据标准EN 60335-1(UNE)《家用和类似用途电器安全第1部分:一般要求》及其修订表A11、标准EN 60335-2-30(UNE)《家用和类似用途电器安全第2-30部分:室内电暖气的特殊要求》及其修订表A11规定要求,测试棒B对器具的栅格施加20N的力后不能触及带电部件。为了达到这一要求,暖风机出风栅格的设计不但有栅格之间的间隔尺寸要求,还对出风栅格的强度有要求。测试棒B模拟的是成人的食指,就是说电热丝暖风机的出风口栅格的尺寸设计必须防止成人的食指在施加20N的力后不能通过栅格触及到暖风机里面的带电部件,减少人在操作器具时意外触电的风险。

调查发现,被通报的两家企业专业生产出口电热丝暖风机,且已有8年以上的出口经历,被通报产品均通过了第三方认证检测机构的认证并取得了相关证书,所以产品的结构设计不存在问题,而且,相关企业均表示被通报产品为常规出口产品,产品的原料及原料供应商也没有发生变化。出现测试棒B20N推力试验不合格的主要原因是格栅的原料采用的是尼龙,在注塑加工过程中添加的增强剂没有搅拌均匀或是增强剂添加不足,导致材料机械特性(刚性、硬度、韧性等)下降,出现部分塑料外壳栅格的强度不够的现象。该两个通报企业的塑件加工都在本企业内部完成,且对塑件加工有明确的首件检验要求。由于塑料原料没有改变,注塑工艺也没变化,导致企业相关人员放松了对塑件首件的检验要求,首件检验流于形式或没有做到位,导致产生了不合格产品。

电气安全标准对风扇类取暖器的出风口栅格不但有耐热、耐燃的要求,还有强度要求。因为塑料件在加工过程存在不稳定性,企业在产品定型后的批量生产过程中,一方面应注意塑料原料搅拌的充分性,确保塑件原料的稳定性,另一方面还要注重塑料件的首件检验,杜绝首件检验形式化,应把尺寸和强度作为必检项目,通过首件检验及早发现问题,确保产品符合相关标准要求。

首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品。对于大批量生产,“首件”往往是指一定数量的样品。首件检验:量产前对首件的全尺寸进行检验,如果是批量比较大的生产,需要计算首批的CPK

1、生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

2、首件检验是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

3、首件检验合格后方可进入正式生产,主要是防止批量不合格品的发生。

4、长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

每个工作班开始;

更换操作者;

更换或调整设备、工艺装备(包括刀具更换或刃磨);

更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);

采用新材料或材料代用后(如加工过程中材料变更等);

更换或重新化验槽液等(如磷化、氮化等)。

首件检验采用三检制:自检、互检及专检;

三检制:送检的产品必须先由操作人员进行“自检”,然后再由班组长或同事进行“互检”,最后由检验员‘专检’,确定合格后方可继续加工后续产品

首件检验后是否合格,最后应得到专职检验人员的认可,检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完了为止(所有首件产品必需留样,留作后续产品对比之用,来看过程是否发生变化,并用记号笔标记“√” 以示通过首件检验)。

首件检验不合格,需查明原因、采取措施,排除故障后重新进行加工、进行三检,直到合格后才可以定为首件。

图号与工作单是否符合;

材料、毛坯或半成品和工作任务单是否相符;

材料、毛坯的表面处理、安装定位是否相符;

配方配料是否符合规定要求;

首件产品加工出来后的实际质量特征是否符合图纸或技术文件所规定的要求。

1、主题内容和适用范围

本文件规定了公司在生产过程中对新品的首件检验、批首件检验的要求及工作程序。

本规定适用于公司在生产过程中对新品的首件检验、批首件检验的控制。

2、职责

生产部门负责组织安排首件检验工作。

未经新品首件、批首件检验或首件检验不合格,而擅自生产产品,由此引起的质量事故,由直接责任者负责。

检验员、生产线负责人对首件检验的正确性负责。

对首件确认工作未完成,检验员开始出具质量凭证,造成的质量事故,责任由检验员负责。

3、控制要求

对生产部门首次连续性生产的第一个完工的半成品和成品,必须经过首件检验和确认。

对于常规生产产品,须按批次进行首件检验。

由于设备、工艺等原因造成的停机,停机再开机时要进行首件检验和确认。

产品材料、规格变更后投入生产时要进行首件检验和确认。

新品首件检验时,应由生产单位负责通知检验有关人员,按现行有效的图纸、清单(或顾客提供的样件)、工艺文件进行,检验员填写检验记录,检验合格后在首件卡上签字,并将卡片挂在首件产品上做好首件标记;首件检验不合格应立即退回,重做首件,并做好记录。未经首件检验合格的产品不得进行验收。

首件作为批量生产的样件,由生产部门负责保留到全批生产结束后才能最后送交。

首件检验中应检查产品生产过程所用的所有原辅材料必须与规定相符。

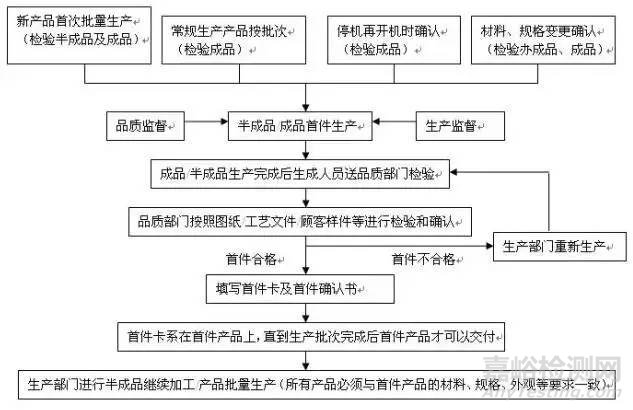

4、工作程序

在首件制作过程中,生产线负责人、检验人员应到生产现场监督检查实际生产者按生产工艺流程,根据现行有效的生产工艺文件自行完成首件,并对每一生产工序进行监督检查,发现问题及时予以纠正解决。

常规生产产品及停机再开机生产的产品首件生产必须完成所有生产工序,经生产者检验合格在首件牌上签字后再交由检验人员等进行首件检验。首件检验时,检验员应会同生产线负责人按现行有效的图纸、清单(或顾客提供的样件)、工艺文件、产品要求进行检验,合格后在首件产品上做好标识(如签注“首件合格”等),并在首件卡上由生产者(或代表)、检验人员会签。对于因产品因较大更改所需作的首件检验可由相关人员及检验签字认可;首件检验不合格立即退回,重做首件。

新产品第一次批量生产及材料、规格发生变更后生成的半成品、成品都需要进行首件检验及确认。

首件检验时应及时做好首件记录,填写首件确认书。

当首件生产中发现质量问题应及时反映和处理,并对不合格项重新进行确认。只有当检验合格的首件,并将结果记录在首件卡上,并由检验员对质量作出认可后,方可组织生产。

只有经过首件确认后,检验员方可开始进行正常交收检验工作

来源:AnyTesting