您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-05-09 17:14

车载高压储氢气瓶为提高储氢质量密度,通常采用铝内胆碳纤维全缠绕气瓶(Ⅲ型瓶)或塑料内胆碳纤维全缠绕气瓶(Ⅳ型瓶)。但对叉车而言,纯钢制金属瓶(I型瓶)兼有储氢与平衡配重的作用,在国内外均得到一定应用。

叉车储氢钢瓶通常采用拉拔式制造工艺,在制造过程中容易产生裂纹、折叠、夹杂、分层等缺陷,为保证钢瓶制造质量,通常采用在线水浸聚焦自动超声检测方法对其进行检测。

水浸聚焦分为线聚焦和点聚焦两种方式,线聚焦检测速度较快,但对较短缺陷容易漏检;点聚焦检测灵敏度较高,但因扫查时螺距应不大于探头声束有效宽度,故检测速度受到一定限制。

相控阵技术能够通过电子线扫描代替钢瓶或探头转动,明显提高了检测速度,可以说融合了线聚焦和点聚焦各自的优点。

针对叉车储氢钢瓶的结构特点,浙江省特种设备科学研究院的科研人员提出了带凹面声透镜的相控阵检测技术,其周向通过声透镜物理方式聚集,轴向通过相控阵延时法则聚集,并通过电子线扫描使焦点快速移动,既保证了检测灵敏度,同时也保证了检测速度。

针对轴向缺陷检测,该技术通过调节偏心距使入射声束在钢瓶中产生纯横波,并通过钢瓶的转动实现声束覆盖整个钢瓶的横截面积。针对周向缺陷检测,其调节线阵相控阵探头倾斜角度,利用水楔技术在水/钢二层界面间产生波型转换。

利用CIVA软件对带有凹面声透镜的相控阵探头辐射声场进行仿真分析,并根据仿真结果设计了相控阵探头参数,在此基础上开发了一套针对储氢钢瓶的五轴联动相控阵超声水浸C扫描自动检测系统,利用相控阵电子扫描技术快速规划超声检测路径和重构曲面。

通过带有人工缺陷的试件进行检测试验。试验结果表明:该方法融合了水浸点聚焦和线聚焦两种方法的优点,对瓶体不同类型的人工缺陷均能获得较清晰的超声图像并具有较高的检测灵敏度,可直观地显示缺陷的位置、分布、尺寸等信息,能够实现储氢钢瓶的有效检测。

1、检测技术原理

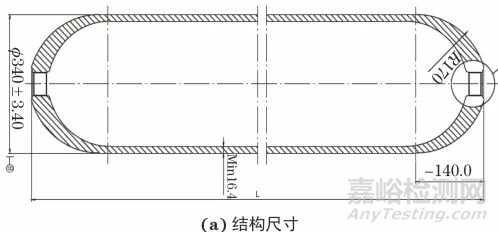

针对叉车储氢钢瓶在线自动超声检测技术进行分析,检测对象为ф340 mm×16.4 mm冲拔式冷旋压储氢钢瓶,其结构尺寸与实物如图1所示。

图1 储氢钢瓶结构尺寸与实物

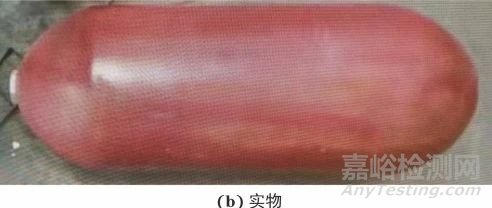

采用有限元模拟仿真技术对钢瓶公称压力下的应力状态进行分析,获得了钢瓶的应力云图,如图2所示,可知钢瓶封头顶部区域应力水平很低,应力较大区域为筒体和封头靠近筒体段,因此,该钢瓶检测重点区域为筒体和封头靠近筒体段。

图2 钢瓶的应力云图

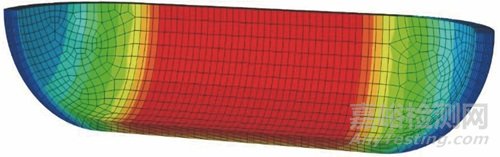

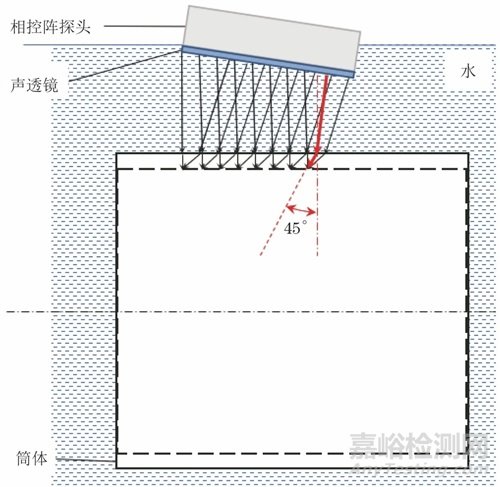

为实现储氢钢瓶快速高灵敏度超声检测,提出了带凹面声透镜的相控阵检测水浸聚焦技术。筒体轴向缺陷检测技术原理示意如图3所示。

图3 筒体轴向缺陷相控阵检测技术原理示意

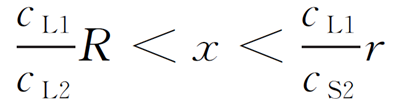

检测时将相控阵超声探头置于水中,阵列沿轴向布置,通过调节偏心距x使水/钢界面入射角α大于第一临界角,从而使入射声束在钢瓶中产生纯横波,且横波折射角β应确保横波折射中心线触及钢瓶内壁,因此偏心距x应满足:

式中:cL1和cL2分别为水和钢的纵波声速;cS2为钢的横波声速;R为钢瓶外半径;r为钢瓶内半径。

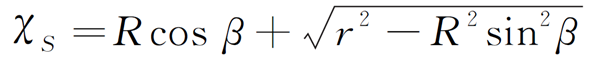

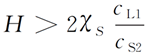

为了保证水/钢界面回波不干扰缺陷波的辨认,水中声程应大于钢中从外壁入射至内壁的横波声程的两倍。钢瓶中超声横波从外壁到内壁的声程χS为:

因此水层厚度H取值为:

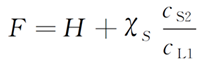

由于钢瓶内壁接触氢气介质,且内壁承受的应力最大,选择焦距时宜使水中的焦点落在内壁上,其水中焦距F为:

筒体周向缺陷检测技术原理示意如图4所示。检测时将相控阵超声探头置于水中,阵列沿轴向布置,调节线阵相控阵探头的倾斜角度,通过利用水楔技术在水/钢二层界面间产生波型转换,并利用仪器中的深度聚焦使线扫描焦点定位在钢瓶内壁。

图4 筒体周向缺陷相控阵检测技术原理示意

为使钢瓶中产生45°的横波折射角,相控阵探头倾斜角度θ为:

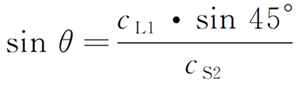

对封头靠近筒体段检测的工艺参数设置是储氢钢瓶自动检测的难点,气瓶成型后外表面近似为外半径为R的半球形封头,而壁厚向瓶口逐渐增大,受到表面曲率的影响,声束折射与反射发生在三维曲面上,具体的声束路径计算较为复杂,当电子线扫描宽度远小于气瓶曲率半径时,将封头靠近筒体段视为多段长度为电子线扫描宽度的表面平整的旋转体,依然可以采用筒身的检测工艺,只是需要根据声束入射点的角度来选择探头的倾斜角度。

封头轴向和周向缺陷的检测示意如图5所示,针对轴向缺陷,可以利用偏心距产生纯横波,将探头的倾斜角度调节至入射点声束与曲面的垂直位置;针对周向缺陷,可以利用水楔技术产生纯横波,将探头的倾斜角度调节至入射点折射声束与曲面呈45°的位置。

图5 封头轴向和周向缺陷的检测示意

2、参数设计与CIVA声场仿真

工艺参数中,相控阵探头焦距的设计十分重要,应精确设计各阵元激发声波的延时时间,使相控阵电子聚焦的焦距与声透镜的焦距一致,以确保与声透镜点聚焦探头的效果相当。

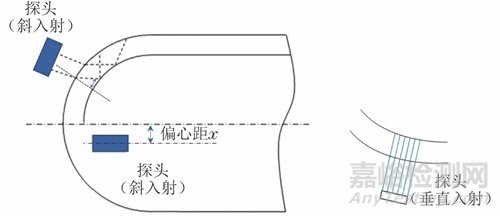

为实现聚焦效果,相控阵探头的近场区长度一般要大于焦距F,可以将相控阵探头晶片激发阵列看作矩形,其近场长度N为:

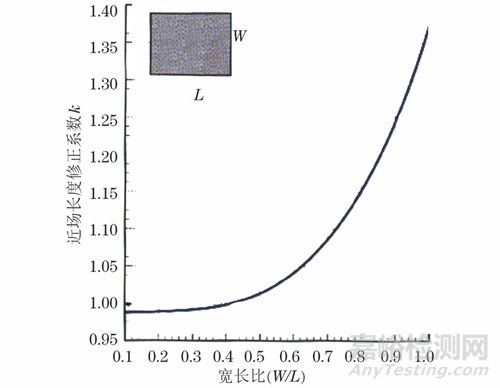

式中:k为矩形的近场修正系数(见图6);L为探头长度;W为探头宽度;λ为超声波波长。

图6 矩形探头的近场修正系数

针对规格为ф340 mm×16.4 mm的储氢钢瓶开展相控阵探头参数设计与优化分析。为确保钢瓶内壁缺陷的检出率,通常是使得折射横波以45°角入射至内壁以形成端角全反射,根据上述公式可得出χS为22.2 mm,水层厚度H应大于20.3 mm,取H为25 mm,确定焦距F为73.5 mm,取F为75 mm,确定声透镜曲率半径r′为34.5 mm。

采用0°垂直电子线扫描,为避免出现栅瓣,选取频率为5 MHz、阵元间距为0.6 mm(阵元间隙为0.1 mm)能满足要求。设激励阵元数为20,主动孔径约为12 mm,则计算得到探头近场区长度N为141.1 mm,相对于75 mm的焦距可以获得较强的聚焦效果。

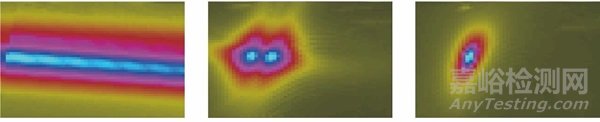

根据上述分析,利用CIVA软件建立声场模型,常规探头线聚焦、点聚焦和相控阵聚焦建模时水层厚度H取25 mm,透镜材料为有机玻璃,声透镜半径为34.5 mm,探头型号、聚焦方式和声场仿真结果如表1所示,可知常规探头线聚焦、点聚焦和相控阵聚焦周向声场依靠声透镜产生了一定程度的聚焦,而在轴向平面内,相控阵技术通过电子聚焦产生了较强的声场,其聚焦效果与声透镜点聚焦的基本相当,而常规探头在轴向平面内线聚焦时声束能量发散。因此带凹面声透镜的相控阵技术在钢瓶横截面和纵截面上都能获得较好的聚焦效果,可以实现钢瓶横截面和纵截面上的双向聚焦,并具有一定的焦区长度和焦点直径。

表1 CIVA参数设置和声场仿真结果

|

项目 |

相控阵 |

线聚焦 |

点聚焦 |

|

探头 类型 |

5P64-0.6-10(激发阵元数20) |

5P10×10XJ75 |

5P10DJ75 |

|

聚焦 方式 |

周向:声透镜聚焦,水中焦距为75 轴向:电子线聚焦,水中焦距为75 |

周向:声透镜聚焦,水中焦距为75 轴向:不聚焦 |

周向:声透镜聚焦,水中焦距为75 轴向:声透镜聚焦,水中焦距为75 |

|

轴向 声场 |

|

||

|

周向 声场 |

|

||

3、试验与分析

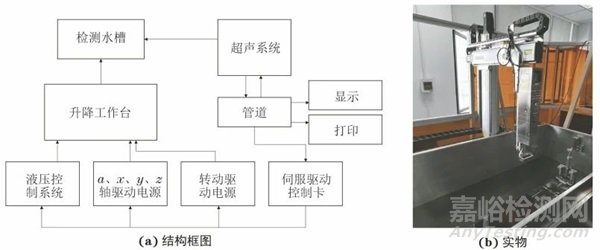

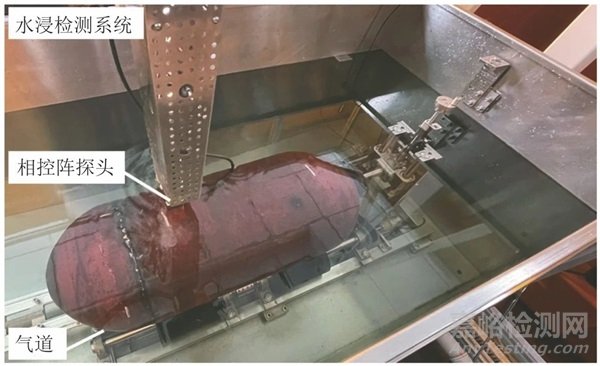

基于上述的CIVA仿真分析,开发了一套针对复杂曲面构件的五轴联动相控阵超声水浸C扫描自动检测系统,其结构框图和实物如图7所示。

图7 相控阵超声扫描系统结构框图和实物

检测时,一般采用水浸相控阵探头,首先将被检测高压储氢气瓶的信息输入控制系统,控制系统进行编译处理,输出控制信号给伺服系统,伺服系统发出指令给机械系统,机械装置带动探头沿着与被测气瓶表面法线相平行的方向进行扫描,获取正确的超声信号,并通过相控阵电子扫描技术快速规划超声检测路径和重构曲面。

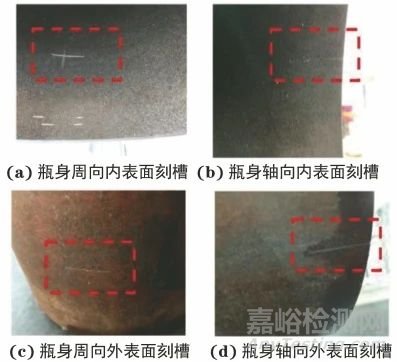

为验证带凹面声透镜的相控阵技术对钢瓶轴向缺陷的检测可靠性,将储氢钢瓶切割后在瓶身以及封头部分各加工了4种不同位置的人工刻槽缺陷,其位置分别处于周向外表面、周向内表面、轴向外表面、轴向内表面。其中内外表面缺陷被错开、间隔为90°,以提高检测和识别的准确性。

取刻槽深度为0.8 mm,刻槽宽度为1.0 mm,刻槽长度为40 mm,预制人工刻槽的内部边缘被设计成尖锐的矩形形状,以确保刻槽的一致性和可重复性。试件的内外表面刻槽如图8所示。

图8 试件的内外表面刻槽

采用五轴联动相控阵超声水浸C扫描自动检测系统对加工内外表面刻槽的瓶体试件进行检测试验(为模拟完整气瓶,将割开后加工表面刻槽的两部分瓶体重新焊在一起)。检测现场如图9所示。

图9 气瓶检测现场

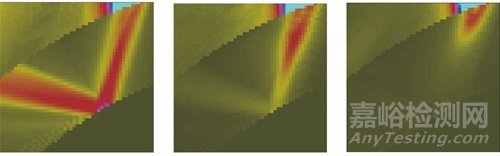

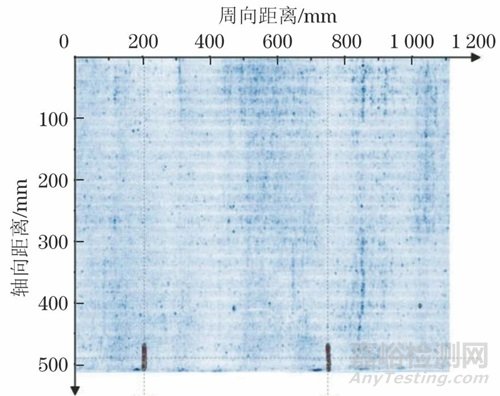

对瓶体筒身轴向缺陷,通过调节偏心距使入射声束在钢瓶中产生纯横波进行检测,相控阵C扫描结果如图10所示,图中可清晰看到条状的特征图像(代表内外表面的刻槽)。

图10 瓶身轴向缺陷偏心扫描结果

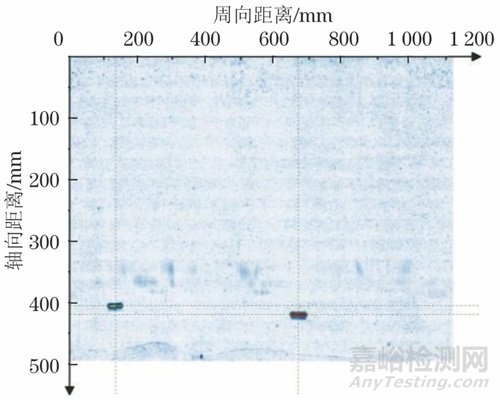

针对周向缺陷检测,利用水楔技术在水/钢二层界面间产生波型转换进行检测,相控阵C扫描结果如图11所示,图中可清晰看到代表缺陷的图像特征:两条横向缺陷特征在周向间隔距离为534 mm,约等于周长的一半,与实际缺陷位置相同;而轴向上两者不在同一位置,这是两者声程不一致造成的(外表面周向缺陷所用反射波为二次反射波,而检测到内表面周向缺陷为一次反射波),通过数据分析可确认两者在同一轴向位置。

图11 瓶身横向缺陷斜入射检测结果

针对瓶体封头的轴向缺陷,可使探头声束与曲面垂直,并通过调节偏心距使入射声束在钢瓶中产生纯横波进行检测,相控阵C扫描结果如图12所示,图中可看到条状的特征图像(代表内外表面的刻槽)。

图12 瓶体封头轴向缺陷偏心检测结果

针对瓶体封头的周向缺陷,可分别调整闸门参数、探头入射角度以及检测位置,由此可得到具备较高能量特征的内外表面缺陷,检测结果如图13所示,可知曲面内表面横向缺陷检测效果基本一致。

图13 瓶体封头周向缺陷调整检测参数后检测结果

上述结果表明带凹面声透镜的线性相控阵聚焦技术对瓶体不同类型的人工缺陷均能获得较清晰的超声图像并具有较高的检测灵敏度,可直观地显示缺陷的位置、分布、尺寸等信息。

4、结论

(1) 将凹面的声透镜聚焦和相控阵聚焦技术结合一起,不仅可以实现钢瓶横截面和纵截面上的双向聚焦,而且可以通过聚焦法则实现声束的快速移动,比常规探头的扫查要快得多。

(2) 通过CIVA仿真分析,带凹面声透镜的相控阵技术在钢瓶横截面和纵截面上均获得了较好的聚焦效果。

(3) 提出的带凹面声透镜的相控阵技术,对瓶体不同类型的人工缺陷均能获得较清晰的超声图像且检测灵敏度较高,可直观地显示缺陷的位置、分布、尺寸等信息,能够实现储氢钢瓶的有效检测。

作者:郭伟灿,缪存坚,陶杨吉,滕国阳

工作单位:浙江省特种设备科学研究院 浙江省特种设备安全检测技术研究重点实验室

第一作者简介:郭伟灿,博士,教授级高工,主要研究方向为特种设备无损检测技术及仪器研发。

来源:《无损检测》2024年1期

来源:无损检测NDT