1、定义

晶粒是由原子或分子排列组成的基本微观结构单元,晶粒大小指的是晶体中晶粒的尺寸或平均尺寸。通常用颗粒分析法、金相显微镜观察法、X射线衍射和透射电镜等方法测定晶粒大小。

晶粒大小是影响材料性能的重要因素之一。晶粒大小的减小可以提高材料的强度和硬度,同时促进材料的塑性变形,然而过小的晶粒却可能导致材料脆性的增加。

接下来将介绍几个晶粒尺寸对材料性能产生影响的典型的例子。

2、三个典型例子

纯镁

镁合金是密度最低的金属结构材料,它具有比强度高、比刚度大、电磁屏蔽性能优异等突出特点。但是,镁合金的绝对强度和室温塑性都较低,这严重阻碍了镁合金作为高性能结构材料的广泛应用。根据经典的Hall-Petch关系,通过晶粒细化可大幅提高金属材料的力学性能。

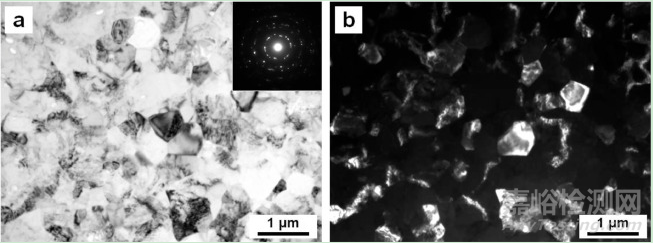

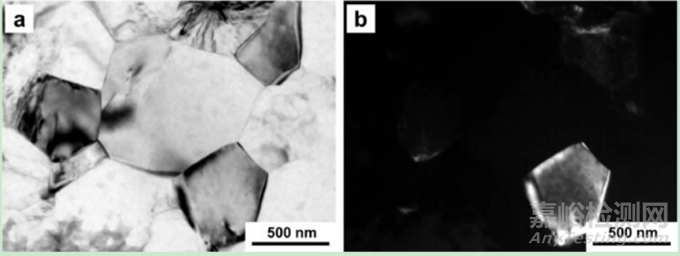

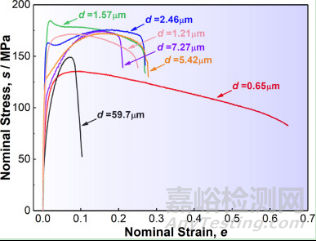

文中通过热重结晶和退火成功地制备了组织结构完全再结晶的无杂质多晶纯镁试样,其平均晶粒尺寸范围从0.65微米到59.7微米不等。TEM图和EBSD图像表明,可以通过改变退火温度和保温时间对晶粒尺寸进行精确调控。

EBSD反极图和晶界图表明试样均表现出典型的基面再结晶织构,证实了组织的再结晶。如下图。

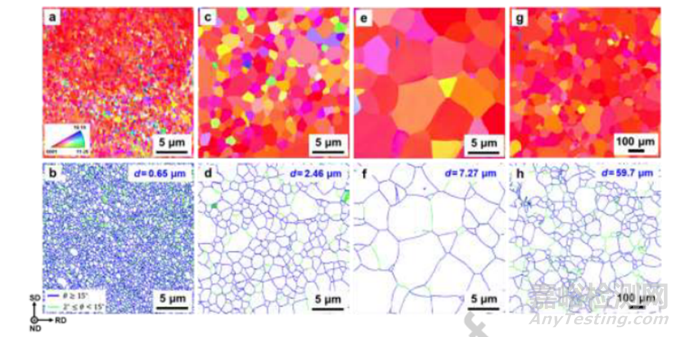

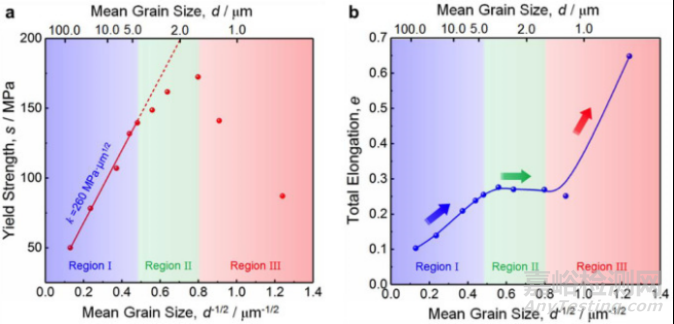

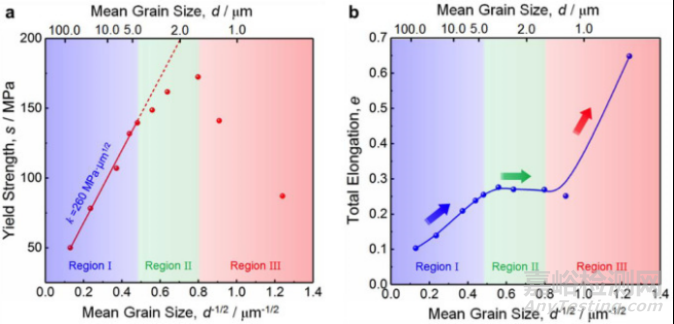

下图是不同晶粒尺寸商业纯Mg的室温拉伸应力-应变曲线以及屈服强度和延伸率与晶粒尺寸的关系。随着晶粒尺寸的降低,材料的强度和塑性同步提高,平均晶粒尺寸为1.57μm时达到最佳。

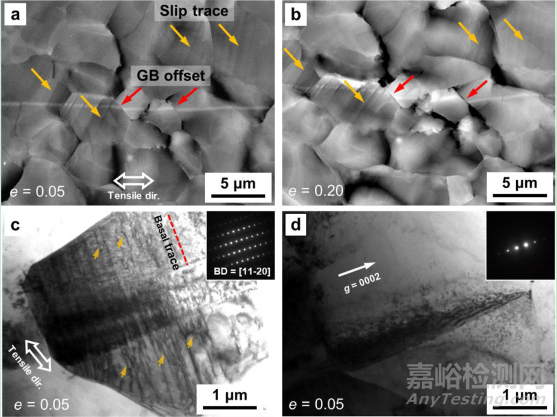

细晶区相当于一个过渡区域,多种机制均能促进塑性变形。而GBS是超细晶样品的主要变形机制。下图是细晶(d=2.46μm)样品的拉伸变形组织。

总的来说,通过改变晶粒尺寸,可以大幅调控纯Mg的强度和塑性。尤其当晶粒尺寸细化到1μm以下时,晶界滑移取代常规的基面滑移和孪晶变形成为其主导的变形机制,并带来材料室温塑性的巨大提高。进一步调控超细晶纯Mg的晶界稳定性,将使设计强韧性镁合金成为可能,用于未来的实际应用。

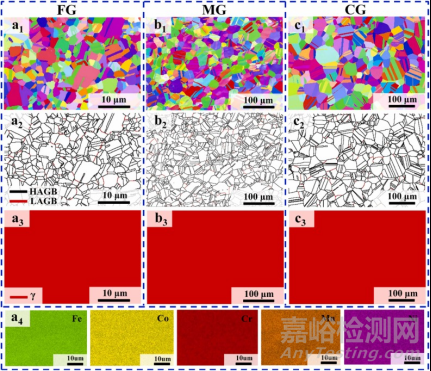

亚稳态高熵合金

下图显示了重结晶退火后不同晶粒尺寸的亚稳态高熵合金的微观结构。图中的反极图(a1-d1)确认等轴晶粒的方向是随机的,并且退火孪晶在所有样品中都很容易辨别出来。每个样品仅包含轻微的低角度晶界(a2-d2),表明晶粒处于完全再结晶状态。其中HAGB、LAGB和γ分别指高角度晶界、低角度晶界和FCC相。

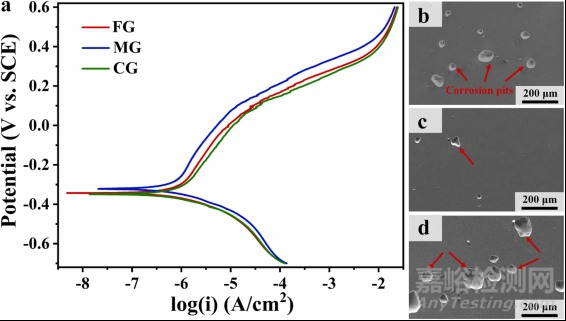

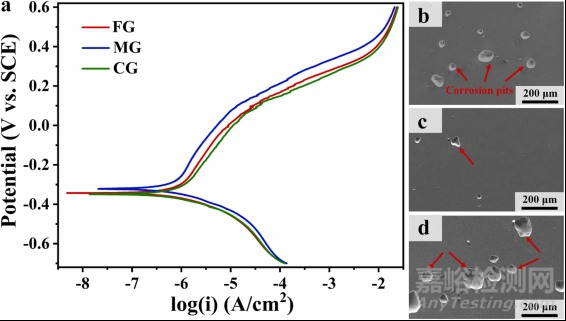

下图(a)表示不同晶粒尺寸的亚稳态高熵合金在3.5 wt% NaCl溶液中的动电位极化曲线。

动电位极化后各试样的腐蚀形貌:(b)FG试样、(c)MG试样和(d)CG试样。图中所有样品的阴极分支几乎彼此重合,表明晶粒尺寸的多样性对阴极反应的影响很小。

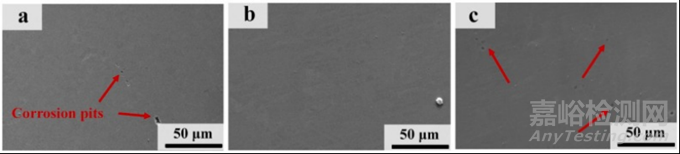

下图表示不同晶粒尺寸的亚稳态HEA在3.5wt%NaCl溶液中浸泡48h后的腐蚀形貌(a)FG样品,(b)MG样品和(c)CG样品。尽管长时间浸泡后每个样品表面形成钝化膜,但它们的腐蚀形态却有明显差异。换言之,亚稳态高熵合金会受到不同程度的点蚀,显示出随机分布的腐蚀坑(用红色箭头标记)。

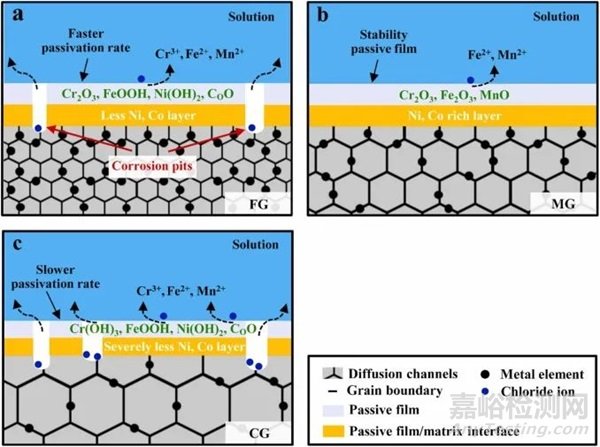

实验结果表明,亚稳态HEA的耐蚀性随晶粒尺寸的增加而增加,在MG样品中表现出优异的防腐性能,然后随着晶粒尺寸的进一步增大而降低。下图表示不同晶粒尺寸亚稳态高熵合金腐蚀机理示意图,(a)FG样品,(b)MG样品和(c)CG样品。其中,钝化膜中的化学成分在3.5重量%NaCl溶液中浸泡48小时后由主要物种表示。

从机械性能来看,晶粒尺寸增大,机械强度降低,而耐腐蚀性随晶粒尺寸增大而呈现先增大后减小的趋势。亚稳态高熵合金的耐腐蚀性随着晶粒尺寸的增大而增加,在中晶中表现出优异的耐腐蚀性能,然后随着晶粒进一步长大而恶化。这种耐腐蚀性的差异主要表现为不同程度的钝化膜溶解和点蚀的形成。

压电陶瓷

压电陶瓷是一类通过压电效应实现电能与机械能相互转化的重要功能陶瓷。压电陶瓷的介电、压电及铁电性能均会随着其晶粒尺寸的改变而改变, 这种物理现象被称作压电陶瓷的晶粒尺寸效应。随着电子工业的需要和陶瓷制备技术的发展, 压电器件呈现微型化、薄层化和高集成的发展趋势。

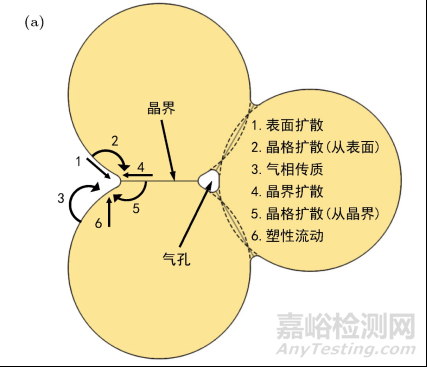

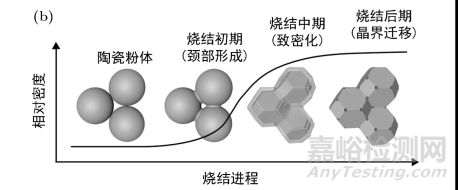

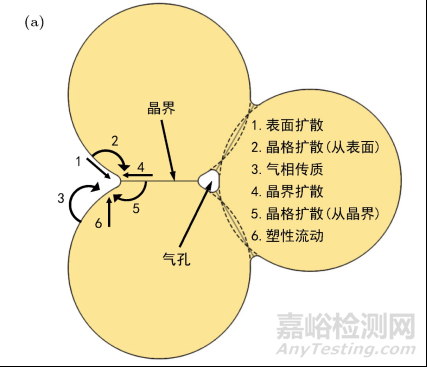

一般来讲,陶瓷烧结过程可以划分为3个阶段: 烧结初期、烧结中期和烧结末期。如下图所示,在烧结初期, 粉体颗粒之间相互接触形成颈部; 在烧结中期, 致密化速率增加, 陶瓷快速收缩; 在烧结后期, 致密化速率急速下降, 晶界迁移并导致陶瓷晶粒长大, 改变该时期的能量可显著影响陶瓷的晶粒尺寸。

上图 (a) 是六种烧结机制的扩散路径; (b)是烧结过程中致密化与晶粒长大示意图, 黑色曲线表示相对密度的变化。

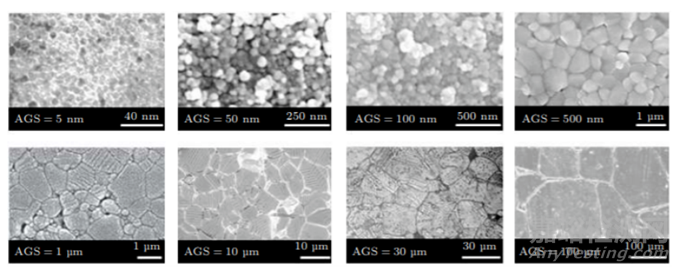

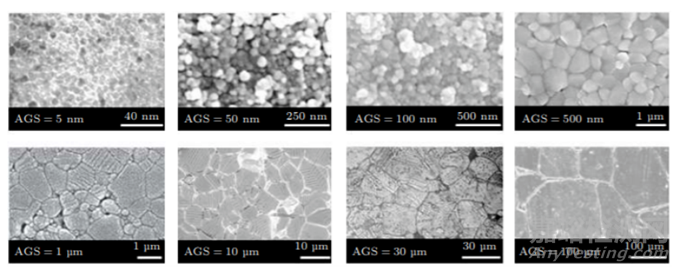

下图展示了BT陶瓷典型的晶粒尺寸及形貌。利用不同的粉体制备方法结合多种烧结手段可以制备小至几纳米, 大至几十微米晶粒尺寸的致密BT陶瓷。可以在较大尺寸的晶粒(腐蚀后)中观察到条带状、鱼骨状和水印状的铁电畴。

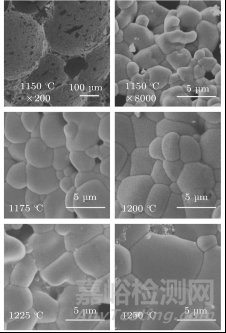

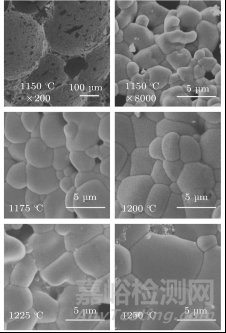

研究人员通过控制烧结温度得到了晶粒尺寸介于1.25—5.93 μm的PZT陶瓷, 其晶粒尺寸随着烧结温度的增长而逐渐变大, 如下图所示。

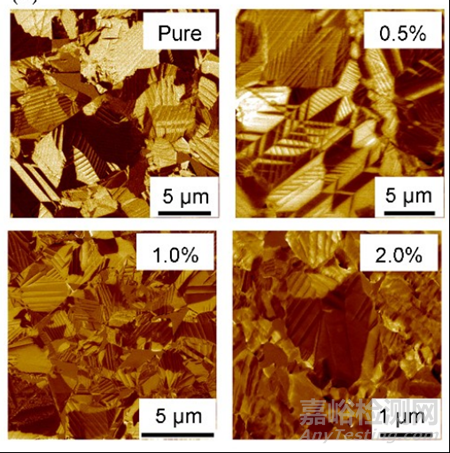

研究人员通过PFM在材料中观察到了导电畴壁,且该单位体积内导电畴壁的含量随晶粒尺寸的减小而增加,下图是KNN-x Sr陶瓷中铁电畴尺寸随着晶粒尺寸的变化; 在总体畴壁密度提升的同时, 导电畴壁的数量也大幅增加。

虽然在不同体系中压电晶粒尺寸效应表现各异, 但不可否认的是, 调节晶粒尺寸是调控其压电性能的有效手段。深入研究相关理论机制从而推动晶粒尺寸调控工程的进步将是未来研究的热点方向。

3、总结

晶粒尺寸对不同的材料有着不同的性能的影响,对提高材料的性能有着很大的作用。

1、对强度的影响:

晶粒细化可以提高材料的强度。晶粒尺寸的减小能够阻碍位错运动并增加材料塑性变形的难度,从而提高材料的屈服强度、抗拉强度和硬度。此外,小晶粒还可以减小材料的断裂韧性,从而在一定程度上增加材料的脆性。

2、对塑性变形的影响:

晶粒细化可以促进材料的塑性变形。随着晶粒尺寸的减小,位错的运动难度增大,塑性形变的能量将转化为位错运动的能量,在晶界处发生滑移和马氏体变形等,从而促进了材料的塑性变形。此外,在小晶粒材料中,组织中的高密度位错和开裂点减少,导致了更好的韧性和抗变形性能。