带着到底应该怎样去看质量体系的建立、体系水平的问题,最近,又开始重新研究FDA的《药品CGMP符合性的质量体系方式》指南,重新理解质量体系,以及六大体系的关系。

FDA提出的这六大体系思路,并不是建立质量体系的指引,而是FDA对药品生产企业的检查框架。而这六大体系图,其实是表明了:从管理上来说,五大体系的圈圈除了都在质量体系内以外,任何一个圈圈都与另外四个圈圈全部有交叠。一个体系的问题,可能与另外的体系都有关系。

六大体系检查程序,制剂企业在CPGM7356.002中(最近更新:2022年9月16日)。官网链接:https://www.fda.gov/media/75167/download?attachment

原料药企业在CPGM7356.002F中(最近更新时间2015年9月11日)。官网链接:

https://www.fda.gov/media/75201/download

对制剂企业和原料药企业的物料体系,检查重点的框架相似,都是:人员保证、物料来源确定、接收、评价、贮存、使用、产品控制。特别容易忽略的是工艺用气,也是一种特殊的物料管理。此外,由于原料药和制剂本身的差异,有一些侧重点是不同的。比如:

1)来料鉴别

对于制剂企业,不厌其烦地提了三点:

对成分、包装容器和密封系统有适当的鉴别;

每批成分至少进行一项鉴别试验;

每批容器和密封系统都有进行目视鉴别。

而对原料药企业,在来料的鉴别方面,则只强调了对起始物料和包装容器的鉴别。

最早参与制剂欧盟GMP时,专家要求过对来厂的原料药每桶取样分别鉴别,也是类似的意思。并不是说每桶取样鉴别是一定要的,不每桶取样就不合规。而是那位专家认为原料药如果发生混淆差错,对制剂的风险太大了,所以必须采取这样的控制。实际上,这样的风险确实很大,但是,从源头控制,远远好过到厂后取样鉴别控制。确保原料药供应商的生产包装线上不会产生差错混淆,既可以不用每桶取样分别鉴别,大大增加工作量,也可以避免使用前就对所有原料药的包装进行开启,带来潜在的污染风险。

制剂企业的来料鉴别非常重要,但是对原料药、辅料、包材和密封系统,适当的鉴别方式才有意义。从源头控制差错混淆,好过到厂后的每桶开启。

而对于原料药企业,将关键物料和直接接触药品的容器识别出来加强管理,不要所有物料一样的管理方式,也更为重要。

全是重点,就是没有重点。做不到,就是没控制。

2)供应商管理

原料药企业要求“对关键物料供应商的评估系统”。

而制剂针对这方面,则提出的是“对组分、容器和密封系统的供应商的检测结果的检验或验证”,以及对建立的确认组分来源的程序的全面研究调查“。

这个重点的背后,是制剂企业的供应商通常是有药品相关的资质、认证、管理的,评估工作虽然也要做,但对药品质量来说风险没那么大(但有药品短缺的风险哦:产品可用性风险,对药企来说其实是产品停产停供风险啊——不可替代的产品)。确认组分来自于正确的来源就很重要了。而对原料药企业的供应商来说,则通常没有这些资质。而关键物料又会对原料药的质量产生非常大的影响。

3)来自物料的杂质危害识别控制

与质量体系和实验室体系中提到的一样,在制剂的物料系统中,也有这样一条:在产品生命周期内,识别和更新不能认可的杂质危害(以建立和确保控制)。

这一条应该引起我们很高的重视。

不能认可的杂质危害,可能来自于物料、工艺过程、操作环境中的污染等等。从一开始就建立预估识别,在生命周期的后续,通过各个体系的运作,关注与更新识别,更新控制。

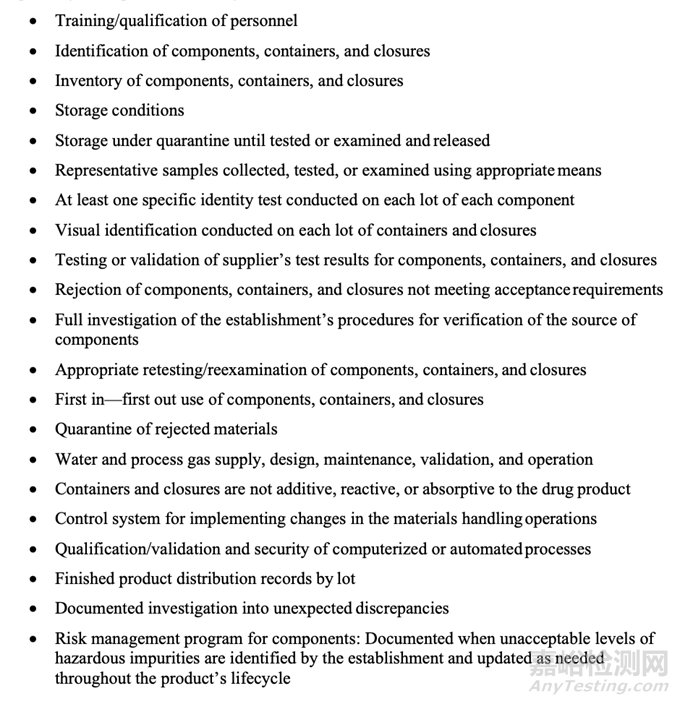

2. 制剂企业物料体系检查重点清单

清单中标黄部分为卡瑞法划重点:

1)人员培训与资质确认

2)成分、容器和密封系统的鉴别

3)成分、容器和密封系统的库存

4)贮存条件

5)隔离贮存至检验或检查及放行

6)用适当的方式收集、检测或检查代表性样品

7)每批成分至少进行一项特定鉴别试验

8)每批到货的容器和密封进行目视鉴别

9)对成分、容器和密封的供应商检测结果进行检测或验证

10)否决不符合认可要求的成分、容器和密封

11)全面调查研究建立的确证成分来源的程序

12)先进先出地使用成分、容器和密封

13)隔离否决的物料

14)工艺用水和工艺用气的供应、设计、维护、验证及操作

15)容器和密封无添加、对药品无反应、无吸收。

16)在物料处理操作方面的变更的控制系统

17)计算机化或自动化过程的确认/验证及安全性

18)成品的批分发记录

19)对非预期差异的文件化的调查

20)成分的风险管理程序:当识别到不能认可的危害程度时将其文件化并在产品的整个生命周期内根据需要更新。

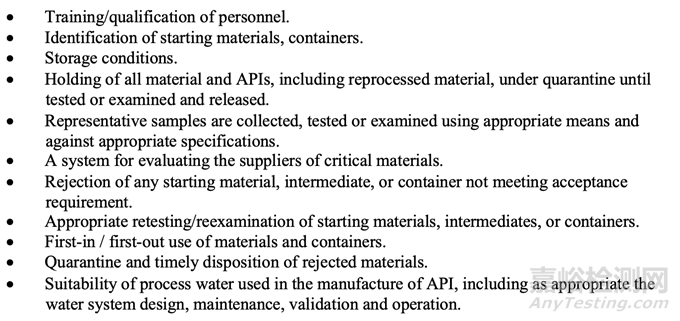

3. 原料药企业物料体系检查重点清单

清单中标黄部分为卡瑞法划重点:

1)人员培训与资质确认

2)起始物料、容器的鉴别

3)贮存条件

4)所有物料、原料药、包括返工物料控制在隔离状态下,直到检验、检查和放行

5)采用适当的方式取样、按照适当的标准进行检验或检查

6)对关键物料的供应商的评估系统

7)对任何不符合认可要求的起始物料、中间体或容器的否决

8)对起始物料、中间体或容器的适当的复检、复查

9)先进先出地使用物料和容器

10)隔离并及时处理否决的物料

11)用于原料药生产的工艺用水的适用性,包括系统的适当设计、维护、验证和操作

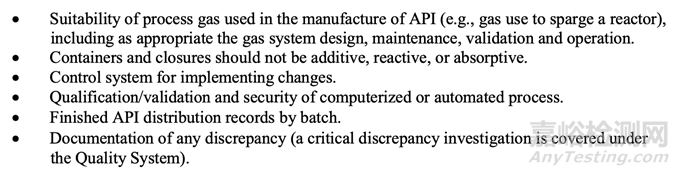

12)用于原料药生产的工艺用气(例如,用于吹反应罐)的适用性,包括系统的适当设计、维护、验证和操作

13)容器和密封不应有添加、反应或吸收

14)变更的控制系统

15)计算机化或自动化系统的确认/验证与安全性

16)每批完成的原料药的分配记录

17)记录任何差异(关键差异调查涵盖在质量体系下)

对原料药的物料体系检查,参考规范是ICH Q7的以下章节:

第7章:物料管理

第10章:贮存和分配

第4.3章:水

第6章:文件和记录