您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-04-26 08:33

摘要:碳纤维复合材料的性能很大程度上受使用环境的影响。本文研究同一温度(70 ℃)三种老化环境(蒸馏水、质量分数均为10%的硫酸溶液和氢氧化钠溶液)对 T700 碳纤维/环氧树脂基复合材料的压缩性能和含冲击损伤复合材料的压缩性能的影响。并研究分析了其质量变化、老化前后的表面形貌、傅里叶变换红外光谱(FTIR)及动态力学性能。结果表明,在蒸馏水和酸溶液中,质量变化率曲线符合 FICK 第二定律,质量变化率越大材料的压缩性能、含冲击损伤材料的压缩性能和玻璃化转变温度下降越大,表面形貌破坏越严重;在碱溶液中,试样破坏严重,树脂也发生了化学反应,材料的性能和玻璃化转变温度不但受吸湿的影响,而且也受树脂化学反应的影响。研究结果对此类复合材料在复杂环境下的使用和贮存具有重要的工程实际意义。

本文主要采用加速人工模拟腐蚀老化的方式,对不同腐蚀老化环境后材料的压缩性能和含冲击损伤复合材料在不同腐蚀老化环境后的压缩性能进行研究。并分析了其质量变化、老化前后的表面形貌、老化前后的红外光谱(FTIR)曲线及动态力学性能。研究结果对此类复合材料在复杂环境下的使用和贮存具有重要的工程实际意义。

1、 实验方法

1.1 试样材料

本研究采用 T700-12k 碳纤维环氧树脂基复合材料,纤维型号为 SYT45 平纹编织碳纤维,基体型号为双酚 A 环氧乙烯基酯树脂混合物,该组分主要基酯分子的化学结构如式(1)所示,采用热压罐成型工艺。成型后对样品进行切割,最后对试样进行编号。

1.2 预损伤冲击试验

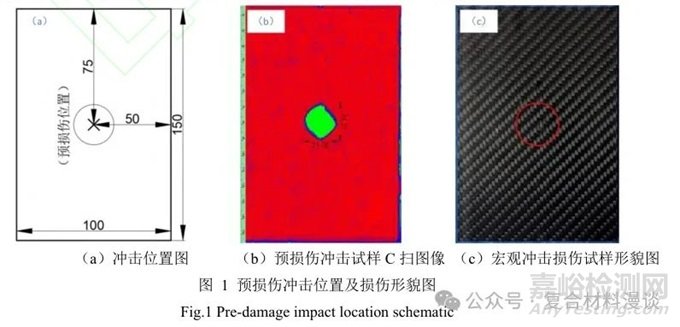

腐蚀 实 验 前 的 预 损 伤 冲 击 试 验 参 照 ASTMD7137-2017 标准进行,使用 CLC-300 落锤冲击试验机,冲头形状为半球形,直径为 16.00 mm。调节复合材料层压板预损伤冲击能量为 10 J,较小的能量冲击导致基体产生裂痕,也对铺层的粘接界面产生影响,导致层间分层,预损伤冲击损伤类型为层间分层损伤。通过测量预损伤冲击试样 C 扫图像得出损伤面积为 353.27 mm2,预损伤冲击位置及损伤形貌图如图 1 所示。

1.3 材料吸湿实验

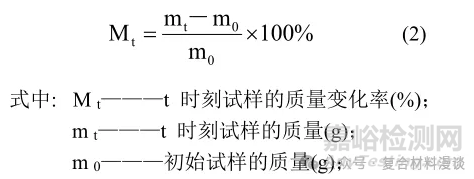

实验前,首先用烘干箱烘干试样,再放入不同腐蚀老化环境中至吸湿平衡状态,每组腐蚀浸泡试验环境中取 3 个有效浸没试样进行试验。吸湿过程参照 ASTM D5229-2014 标准进行,吸湿试样尺寸为45.00 mm×45.00 mm×3.00 mm。将试样分别放置于 70 ℃蒸馏水(下述简称“蒸馏水”)、70 ℃质量分数 10%硫酸溶液(下述简称“酸溶液”)、70 ℃质量分数 10%氢氧化钠溶液(下述简称“碱溶液”)环境中。实验期间,使用 ALC-210.4 型电子天平进行称重,由式(2)计算质量变化率 Mt。当相邻 2 次 Mt 之差的绝对值不大于0.02%时,可认为试样已经达到吸湿平衡状态。

1.4 试样老化试验

试验过程采用人工加速腐蚀老化方法,将动态力学分析试样、压缩标准试样、预损伤冲击后试样分别放置于蒸馏水、酸溶液、碱溶液三种环境中腐蚀老化 45 天(下述简称“45d”)后,取出试样进行 DMA测试、SEM 观察表面形貌、傅里叶变换红外光谱(FTIR)分析、压缩性能测试和含冲击损伤复合材料在腐蚀老化后的压缩性能测试。

1.5 性能测试

根据 ASTM D6641-16e1 标准,压缩标准试样尺寸为 140.00 mm×13.00 mm×3.00 mm,使用 Instron5982 试验机测试试样的压缩性能,试验机加载速度为 1 mm/min,试验过程如图 2 所示,取 3 个试样的平均值作为最终试验结果。

根据 ASTM D7137-2017 标准,含冲击损伤在腐蚀老化后压缩标准试样尺寸为 150.00 mm×100.00mm×4.00 mm,使用 300 kN 负载能力的 Shimadzu AG-IC 试验机测试含冲击损伤在腐蚀老化前后的压缩性能(CAI),加载速度为 1 mm/min,试验过程如图 3 所示,取 3 个试样的平均值作为最终试验结果。

采用 DMA Q800 型动态力学热分析仪进行动态力学性能的测试,根据 ASTM 7028M-2007 的标准,试样的尺寸为 30.00 mm×5.00 mm×3.00 mm。

使用日本日立 SU3500 扫描电子显微镜(SEM)观察三种环境中试样腐蚀老化前后的表面形貌。

使用 NICOLET iS50 FT-IR 傅里叶变换红外光谱仪对三种腐蚀老化前后试样粉末进行光谱分析。

2、 试验结果与讨论

2.1 FTIR 光谱分析

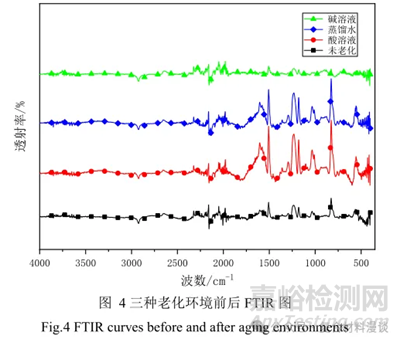

如图 4 所示为三种环境浸泡后材料的 FTIR 光谱图。可以看出,在蒸馏水浸泡和酸溶液浸泡下试样的FTIR 光谱曲线与未老化试样的 FTIR 光谱曲线基本相同,既没有产生新的特征峰,也没有消失的特征峰。结合质量变化曲线、宏观形貌和 SEM 形貌可以知道,在蒸馏水浸泡和酸溶液浸泡下的试样没有新的化学物质产生,没有发生化学反应,对试样只产生物理破坏,说明蒸馏水浸泡和酸溶液浸泡对树脂基质没有化学影响。观察碱浸泡后的 FTIR 光谱曲线,626 cm-1 到 1875cm-1之间的特征峰明显消失,只有在 1500cm-1 左右处存在苯环骨架的振动的特征峰。这表明,碱溶液进入树脂内部后,使树脂发生化学反应,导致试样产生严重的化学破坏,影响材料的一系列性能、宏观形貌和 SEM 形貌。其主要反应如式(3)所示:

2.3 表面形貌 SEM 观察分析

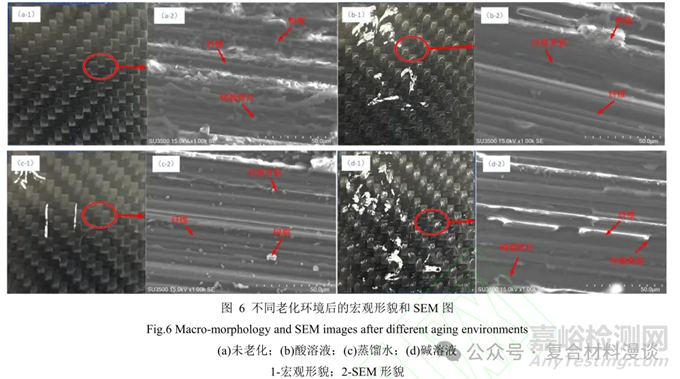

SEM 观察试样的表面形貌如图 6 所示,选取微观形貌特征明显之处进行对比分析。

图 6-(a)为未老化试样的表面形貌,纤维表面覆盖了大量的树脂,纤维与树脂的粘合效果良好。

图 6-(b)为试样经过酸溶液浸泡后的表面形貌,树脂与纤维的部分界面出现脱粘现象,出现了基体微裂纹、分层等损伤。

图 6-(c)为试样经蒸馏水浸泡后的表面形貌,水浸后试样表面变得光滑,树脂与纤维的接触面发生了脱粘现象,裂纹在纤维和基体的接触面上扩大。

图 6-(d)为试样经过碱溶液浸泡后的表面形貌。试样表面出现了明显的裂纹,甚至暴露,材料结构被部分破坏,这是由于碱溶液中 OH–会与树脂基质发生化学反应,树脂基体出现了不同程度的分解。

对比图 6 中所有三种浸泡环境与未老化试样形貌,可以发现,碳纤维环氧复合材料的树脂基体吸湿后会树脂与纤维界面出现分层和裂纹,碱溶液中OH–会导致树脂发生化学反应。所以碱溶液浸泡的破坏程度最剧烈、蒸馏水浸泡破坏程度次之、酸溶液浸泡破坏程度最低

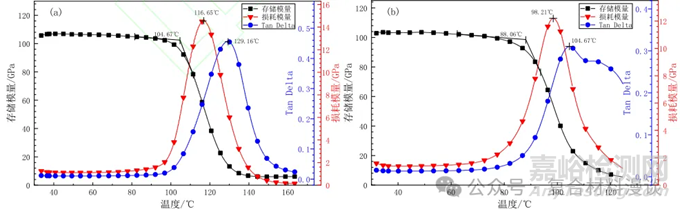

2.4 动态力学分析

图 7 为不同环境浸泡 45d 后与未老化试样的玻璃化转变温度(Tg)与储能模量的变化曲线图。结果表明,浸泡后试样的热稳定性均有所下降。与未老化试样相比,Tg 在酸溶液浸泡后降低了 18.96%、在蒸馏水浸泡后降低了 24.15%、在碱溶液浸泡后降低幅度最大,为 33.38%;储能模量在酸溶液浸泡后降低了15.87%、在蒸馏水浸泡后降低了 19.91%、在碱溶液浸泡后降低幅度也最大,为 30.11%。可以看出,Tg和储能模量的变化与腐蚀老化环境有相当大的联系。

在蒸馏水浸泡和酸溶液浸泡中水分子破坏了极性基团相互作用,同时水的渗透和扩散,对环氧树脂有增塑效果,降低了材料的耐热性,表现为 Tg 的降低。水分子对树脂有塑化作用,导致储能模量现降低。且树脂吸水量越大,塑化作用越强,Tg 和储能模量降低的幅度越大。

在碱溶液浸泡后 Tg 和储能模量降低幅度更大,说明了不仅仅水进入后对树脂有塑化作用,碱还会使树脂发生化学反应导致材料结构被破坏,所以储能模量和 Tg 存在未老化>酸溶液浸泡>蒸馏水浸泡>碱溶液浸泡的规律。

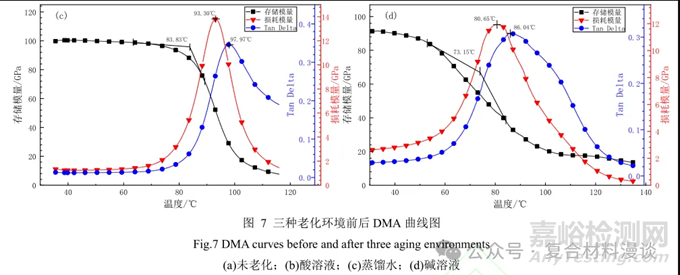

2.5 压缩性能分析

压缩时的力学性能是作为计算材料强度、刚度和选用材料的重要依据。图 8 压缩试验后的破坏形貌,图 9 为不同环境浸泡 45d 后与未老化试样的压缩强度和压缩强度的变异系数 Cv。

未老化的材料的压缩强度为 664.11 MPa,变异系数 Cv 为 2.36%。与未经任何处理的试样相比,三种环境浸泡后的压缩强度均降低,经酸溶液浸泡 45d后,压缩强度为 588.42 MPa,下降了 11.40%;经蒸馏水浸泡 45d 后,压缩强度为 553.12 MPa,下降了16.71%;经碱溶液浸泡 45d 后,压缩强度为 514.76MPa,下降了 22.49%。并且压缩强度变异系数较小,试验结果分散度较小,试验具有一定的可靠性。可以看出,压缩强度在整体的下降趋势上是一致的,而下降的程度不同是不同介质溶液对材料老化的结果。经蒸馏水浸泡和酸溶液浸泡后的压缩强度与材料的质量变化率成反比,树脂吸水膨胀产生微小的裂纹,导致材料性能下降;经碱溶液浸泡后的压缩强度下降幅度较大,说明除了吸湿的影响,介质溶液对树脂基体产生了侵蚀,使树脂分解,材料的原有结构被破坏,纤维和基体界面间传递载荷的能力下降,从而导致复合材料的性能下降。

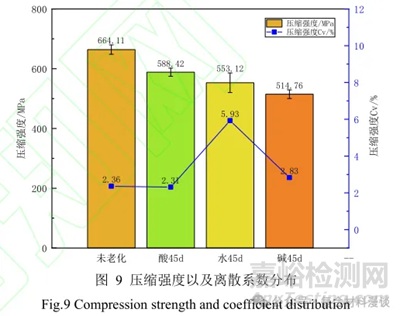

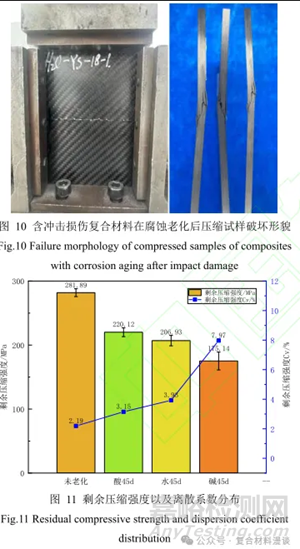

2.6 含冲击损伤复合材料在腐蚀老化后压缩性能分析

含冲击损伤后的压缩性能可以表征复合材料的损伤容限。图 10 为含冲击损伤的复合材料在不同腐蚀环境老化后压缩试验破坏形貌,图 11 为不同环境浸泡 45d 后与未老化试样的剩余压缩强度和剩余压缩强度的变异系数 Cv。

未老 化 的 含 冲 击 损 伤 试 样 剩 余 压 缩 强 度 为281.89 MPa,变异系数 Cv 为 2.19%。与未经任何处理的试样相比,含冲击损伤试样经三种环境浸泡后的剩余压缩强度均降低,经酸溶液浸泡 45d 后,剩余压缩强度为 220.12 MPa,下降了 21.91%;经蒸馏水浸泡 45d 后,剩余压缩强度为 206.93 MPa,下降了26.59%;经碱溶液浸泡 45d 后,剩余压缩强度为175.14 MPa,下降了 37.87%。并且剩余压缩强度变异系数较小,试验结果分散度较小,试验具有一定的可靠性。可以推断出,由于较低的冲击能量导致了层间的分层,随着腐蚀时间的延长,层间的分层将更加严重,从而导致复合材料的性能逐渐降低。

在蒸馏水和酸溶液浸泡后,试样吸湿使基体膨胀,使其界面间的结合力降低,传递载荷的能力下降,导致复合材料性能进一步降低。试样吸湿 45d 时达到吸湿饱和状态,基体大分子结构间距也快接近极限,材料的吸水量越大剩余压缩强度下降程度越大。

在经碱溶液浸泡 45d 后,试样剩余压缩强度最低。这主要是因为在碱溶液浸泡后,既有水分子进入材料内部的影响,又有材料内部树脂分解的影响,共同对复合材料性能产生破坏作用。

3、 结论

(1) 在蒸馏水和酸溶液浸泡中试样没有发生化学反应,吸水结果符合 FICK 第二定律,渗透压影响质量变化率。碱溶液与树脂会发生化学反应,导致质量变化率存在波动,试样破坏程度最严重,蒸馏水浸泡破坏程度次之,酸溶液浸泡破坏程度最低。腐蚀浸泡后的树脂的热稳定性均有所下降,储能模量和 Tg的下降程度存在碱溶液>蒸馏水>酸溶液浸泡的规律。

(2) 三种腐蚀环境浸泡后的压缩强度均出现降低,经蒸馏水和酸溶液浸泡后的压缩强度与材料的质量变化率成反比,经碱溶液浸泡后的压缩强度下降幅度最大,除了受吸湿的影响,树脂也发生了化学反应,压缩强度存在未老化>酸溶液>蒸馏水>碱溶液浸泡的规律。

(3) 含冲击损伤复合材料在腐蚀老化后剩余压缩强度均有很大程度降低。较低能量的冲击会导致层间分层,腐蚀浸泡使层间分层更加严重,剩余压缩强度也随之减小。在蒸馏水和酸溶液浸泡过程中,剩余压缩强度降低是受吸湿的影响,在碱溶液中降低幅度最大,是吸湿和化学反应共同作用的结果,含冲击损伤复合材料在腐蚀老化后剩余压缩强度的下降程度存在碱溶液>蒸馏水>酸溶液浸泡的规律。

参考文献:黄研清,王兴银,许良,王鑫,周松.不同腐蚀环境对含冲击损伤的碳纤维复合材料压缩性能的影响[J/OL].复合材料科学与工程

来源:复合材料漫谈