您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-04-28 12:45

摘 要:结构中的焊点往往同时承受轴向和切向载荷的作用,而焊点的单向力学性能不能反映焊点的真实服役状态.为此,对比了最优参数下的传统搅拌摩擦焊接(Conventional Friction Stir Spot Welding,CFSSW),无针搅拌摩擦焊接(Probeless Friction Stir Spot Welding,PFSSW)以及扫略搅拌摩擦焊接(Swept Friction Stir Spot Welding,SFSSW)接头的拉剪和剥离力学性能.针对某小型全铝电动汽车,提出了焊点多工况服役性能的评价指标,并对3 种焊点的服役性能进行了比较.结果表明,最优参数下的SFSSW 接头在车身侧围与顶横梁连接区域的服役性能相较于CFSSW 和PFSSW 分别提高了28.97%和48.86%.在车身结构的前纵梁连接部分,3种焊点均表现出最高的焊点服役性能.地板横梁与地板纵梁的连接部分表现出最低的焊点服役性能.由此可知,应适当增加焊点的数量以保证结构的安全性.

关键词:车身轻量化;搅拌摩擦点焊工艺;铝合金;服役性能

国际社会对碳中和与碳排放问题的日益关注,促使汽车制造商将研发重点放在汽车轻量化的开发上[1-2].对于整车结构而言,车身结构的质量约占整车总质量的30%,油耗约占整车的70% [3].采用铝、镁等轻量化金属替代传统的钢材是实现车身结构轻量化设计的有效途径之一.车身结构包括 3 000~4 000 个焊点,高强度和可靠的点焊接头对车身结构的安全性至关重要.

铝合金的熔点相对较低,采用传统的熔焊工艺会存在热裂纹、气孔、夹渣等焊接缺陷[4-5].有些牌号的铝合金甚至被认为不能通过焊接进行连接.传统搅拌摩擦焊接(Conventional Friction Stir Spot Welding,CFSSW)是由马自达汽车公司在1993 年发明的.CFSSW 工艺包括下压、停留和拔出3 个阶段[6].在下压阶段,高速旋转的搅拌头插入工件到预定的深度.随后,焊接工具停留一段时间,产生稳态的焊接热及材料的塑性流动.最后,搅拌头拔出,完成整个焊接过程.CFSSW 焊点接头中出现了匙孔和有效连接面积小的焊接问题.为此,工程师们发明了无针搅拌摩擦焊接(Probeless Friction Stir Spot Welding,PFSSW)和扫略搅拌摩擦焊接(Swept Friction Stir Spot Welding,SFSSW).带有螺纹的搅拌针可以有效地增加焊接过程中的材料流动,并获得更高的接头力学性能.然而,Bakavos 等[7]的研究表明,针对薄板的焊接,较短甚至没有搅拌针的焊接工具也可以获得良好的接头力学性能.此外,为了增加接头的有效连接面积,Buffa 等[8]和Suresh 等[9]在CFSSW 的基础上增加了搅拌头的横向运动,并提出了SFSSW 焊接工艺.现阶段,大量的研究工作针对焊接参数对搅拌摩擦点焊接头力学性能的影响开展了深入的研究.例如,Abbass等[10]探究了搅拌针形貌、刀具转速与停留时间对AA2024-T3/ AA 5754-H114 的CFSSW 接头的力学性能的影响,并对焊接参数进行了优化.Xu 等[11]探究了焊接工具的轴肩形貌对PFSSW 接头力学性能的影响.研究发现凹形和凸形轴肩可以促进界面的连接,并且凹形轴肩获得最大的接头拉剪力学性能.此外,Buffa 等[8]探究了扫略路径对SFSSW 接头性能的影响,研究对比了圆形、方形以及椭圆形扫略路径下接头的力学性能.报道指出圆形和方形路径的接头性能相接近,但是方形路径的工艺窗口更宽.然而,针对搅拌摩擦点焊及其改进工艺力学性能的比较还没有系统地研究.并且,焊点在结构中往往同时受到轴向和切向载荷的作用,而通过接头在单向载荷下的强度对接头性能的评价不能真实地反映焊点的服役状态.

本文基于前期对搅拌摩擦点焊及其改进工艺焊接参数的研究,对比了车身用铝薄板的CFSSW,PFSSW 以及SFSSW 工艺的力学性能.为了反映焊点在接头中的服役状态,提出焊点服役性能的评价方法.针对最优参数下3 种工艺接头的服役性能进行了比较.本文旨在为车身结构的焊点性能设计提供参考.

1、搅拌摩擦点焊接头的力学性能

以铝、镁和硅元素为主的六系铝合金具有优异的成型性、耐蚀性以及良好的焊接性能,在汽车车身结构中得到了广泛的应用.本文选用车身结构中常用的AA6061-T6 铝合金,探究搅拌摩擦点焊工艺在车身结构中典型连接位置的服役性能.AA6061-T6铝合金的化学成分和力学性能分别见表1和表2.

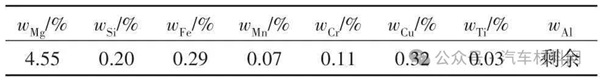

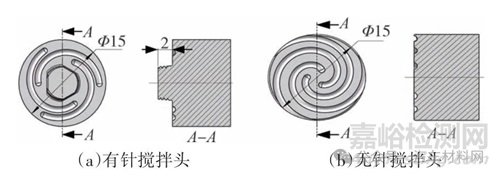

表1 AA6061-T6铝合金的化学成分(质量分数)

Tab.1 Chemical composition of AA6061-T6 aluminum alloy(mass fractions)

表2 AA6061-T6铝合金的力学性能

Tab.2 Mechanical properties of AA6061-T6 aluminum alloy

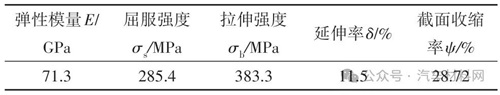

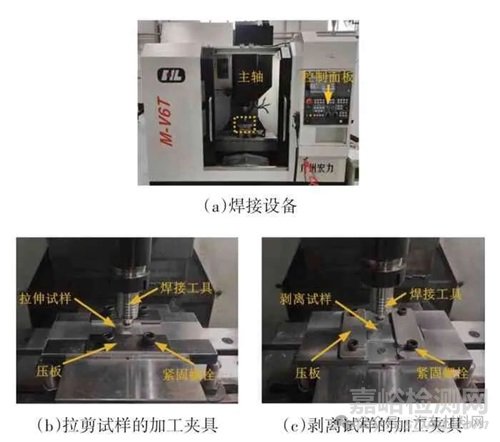

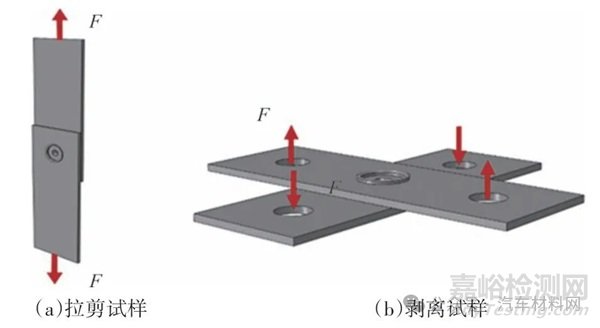

为了比较最优参数下CFSSW、PFSSW 和SFSSW焊点的性能,分别对3 种焊点进行拉剪和剥离性能测试.采用宏利加工中心(M-V6T)进行试样加工,焊接设备如图1(a)所示.此外,设计了加工夹具对拉剪和剥离试样进行装夹,具体分别见图1(b)和图1(c).3种焊点采用相同轴肩直径的搅拌针进行加工,焊接工具的形状和尺寸如图2 所示.基于前期的焊接参数研究,选择3 种工艺的焊接参数分别为:CFSSW(转速1 200 r/min,下压量0.3 mm,停留时间3 s),PFSSW(转速3 500 r/min,下压量0.5 mm,停留时间6 s),以及SFSSW(转速2 050.4 r/min,扫略速度95.48 mm/min,扫略半径2.96 mm)[12-14].为了消除试件在拉伸过程中的弯矩,在接头两端的夹持区域放置相同厚度的垫片.对各组试样进行3 次重复性试验,以减少试验过程中的误差.试样加载条件的示意图如图3所示.

图1 焊接设备及夹具

Fig.1 Welding equipment and jigs

图2 焊接工具的形状和尺寸(单位:mm)

Fig.2 Shape and dimension of the welding tool(unit:mm)

图3 试样加载条件的示意图

Fig.3 Schematic diagrams of loading conditions

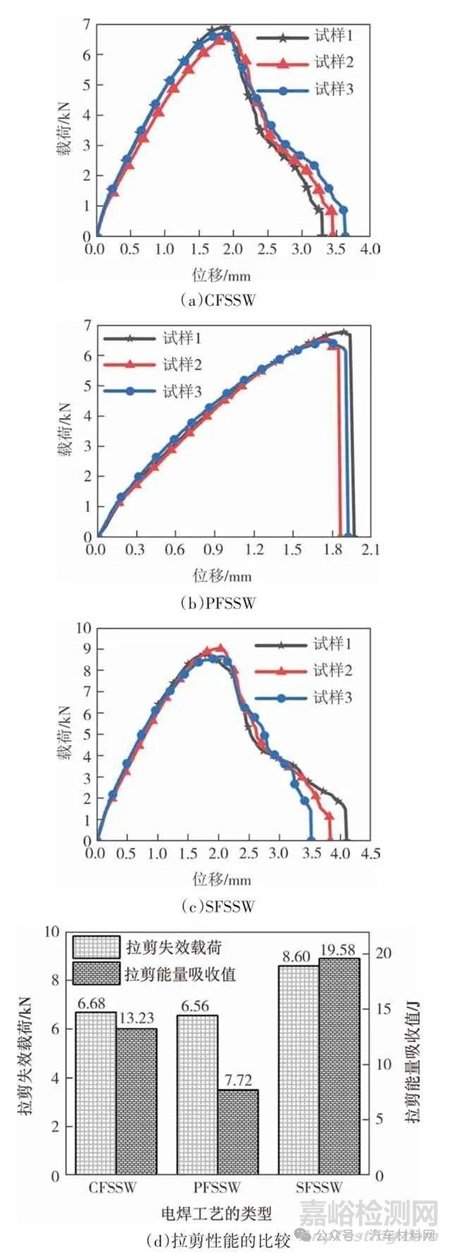

1.1 接头的拉剪性能

采用最优参数对3 种焊点进行加工,并对接头的拉剪力学性能进行测试,结果如图4 所示.由于CFSSW 与PFSSW 的搅拌头不同,二者的连接机制存在差异.传统焊接工具有一根带有螺纹的搅拌针,使得材料混合更加充分.而无针搅拌头依靠搅拌头的轴肩凹槽使母材流动.CFSSW 焊接体现出“体连接”的特点,而PFSSW 焊接的本质是结合面上的“面连接”.这也造成了CFSSW 接头的失效位移明显大于PFSSW 接头.但是CFSSW 接头上的匙孔降低了接头的有效连接面积,使得CFSSW 与PFSSW 接头获得相似的拉剪失效载荷,分别为6.68 kN 和6.56 kN.在拉剪载荷下,CFSSW 接头存在焊核区域的裂纹扩展,所以在断裂过程中,CFSSW 焊点的失效能量(~13.23 J)明显高于PFSSW 接头(~7.72 J).由于SFSSW 接头的焊接过程相对于CFSSW 增加了搅拌头的横向运动,有效地增加了焊点连接面积.所以焊点的拉剪失效载荷(~8.60 kN)和拉剪断裂失效能量(~19.58 J)均高于CFSSW 接头.3 种点焊工艺拉剪性能的比较如图4(d)所示.接头的拉剪试验结果表明,SFSSW 的拉剪失效载荷和拉剪能量吸收值均高于CFSSW 和PFSSW接头.

图4 3种点焊工艺的拉剪力学性能

Fig.4 Tensile shear mechanical properties of the three types of spot welding process

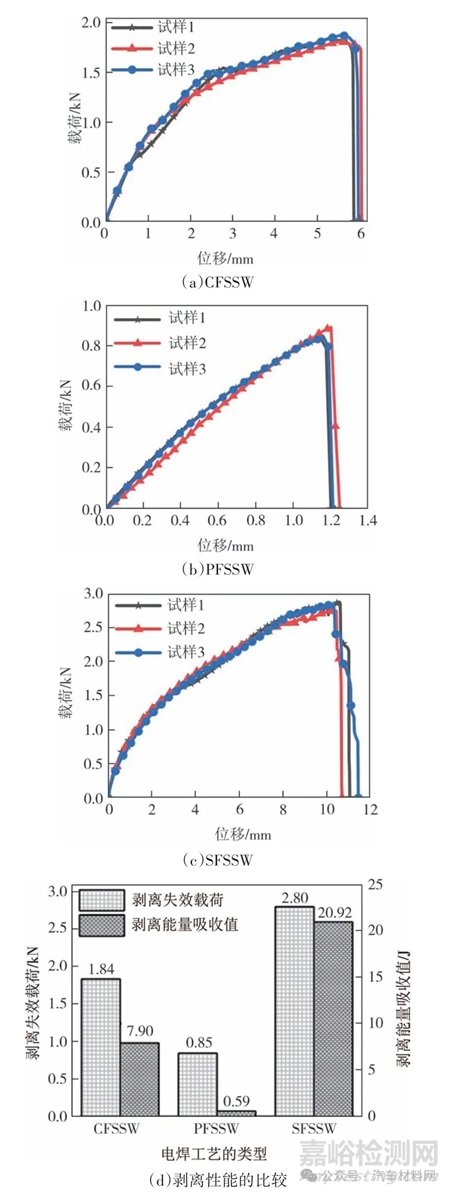

1.2 接头的剥离性能

在最优参数下,3种点焊工艺的剥离力学性能如图5所示.由于PFSSW 接头的焊接机制是上、下板材结合面上的面连接,因此在剥离载荷下,当结合面上的强度达到焊点的剥离强度时,结合面被剥离开.当PFSSW 焊点的剥离载荷达到最大值后迅速降低到零,在3 种焊点中,PFSSW 接头表现出最低的剥离失效载荷(~0.85 kN)和剥离能量吸收值(~0.59 J).由于SFSSW 的焊接过程相对于CFSSW 接头增加了搅拌头的横向运动,增大了焊点的有效连接面积,所以在剥离载荷作用下,SFSSW 接头获得最大的剥离失效载荷(~2.80 kN)和剥离能量吸收值(~20.92 J);CFSSW 接头得到的剥离失效载荷(~1.84 kN)和能量吸收值(~7.90 J)在二者之间.接头的剥离力学性能的结果与焊点的拉剪力学性能类似,SFSSW 焊点的剥离失效载荷和剥离能量吸收值均高于CFSSW 和PFSSW接头.

图5 3种点焊工艺的剥离力学性能

Fig.5 Peel mechanical properties of the three types of spot welding process

2、焊点的多工况服役性能

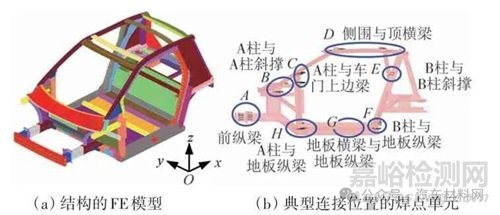

传统的接头力学性能评价是通过接头的破坏性试验获得接头的失效载荷来进行比较的,然而,这种评价方式不能真实反映焊点在实际结构中的服役状态.本节提出一种基于车辆实际服役工况对车身结构的典型连接位置处的焊点服役性能的评价方法,这种评价方法较传统方法更能够反映车身结构的实际服役状态.针对前文提到的3 种点焊工艺的接头,分别对车身结构的弯曲、扭转和碰撞工况下结构的安全性能进行评价,选用的结构是某小型全铝电动汽车的车身结构.汽车的车身结构是整车的重要组成部分,按照相关的有限元前处理标准对车身结构进行前处理.具体的处理过程如下:首先,针对车身结构中的一些尺寸小,且对整体结构分析结果不重要的部分进行简化或删除;其次,对车身结构的各部件进行抽中面,以减少结构的计算量;随后,针对中面处理后的壳单元主体采用四边形单元进行网格划分,并在部件的临界区域适当选用少量的三角形单元.模型分别包含553 009 个四边形单元和6 815 个三角形单元.

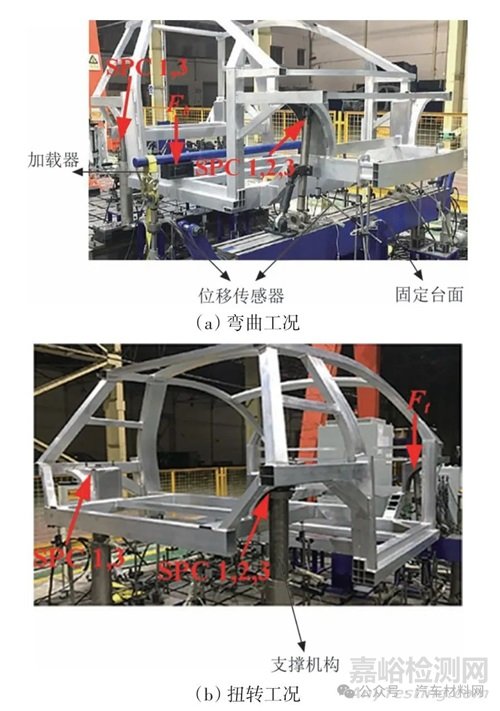

小型电动汽车车身的加载试验如图6 所示,建立的车身有限元(Finite Element,FE)模型的弯曲和扭转刚度与试验具有较好的一致性,验证了FE 模型的有效性.结构的FE 模型如图7(a)所示.轿车在路面行驶过程中,时刻承受着弯曲和扭转载荷,如果汽车刚度的设置不合理,会使车身局部变形过大,影响成员的舒适性和安全性.现阶段,轿车车身大多采用承载式车身结构,白车身的刚度对整车的贡献率达到60%以上.因此,本文分别在车身结构弯曲、扭转、正碰和侧碰工况下,对焊点在典型区域的力学特性进行FE 分析.在车身结构的相应位置上随机建立203 个焊点单元,其中,区域A 为车身结构的前纵梁连接部分;区域B 为A 柱与A 柱斜撑的连接部分;区域C为A柱与车门上边梁的连接部分;区域D为侧围与顶横梁的连接部分;区域E为B柱与B柱斜撑的连接部分;区域F 为B 柱与地板纵梁的连接部分;区域G为地板横梁与地板纵梁的连接部分;区域H为A柱与地板纵梁的连接部分.典型连接位置的焊点单元如图7(b)所示.

图6 小型电动汽车车身的加载试验

Fig.6 Small electric vehicle body loading test

图7 小型电动汽车车身的FE模型

Fig.7 FE model of the small electric vehicle body

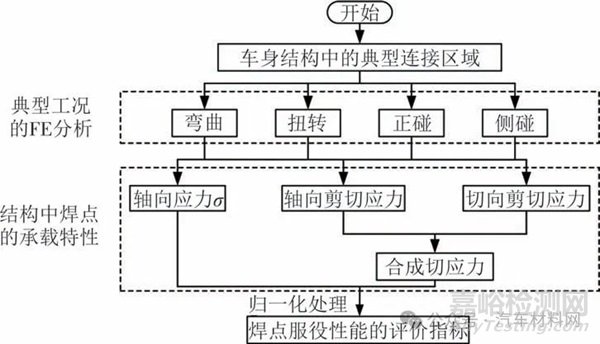

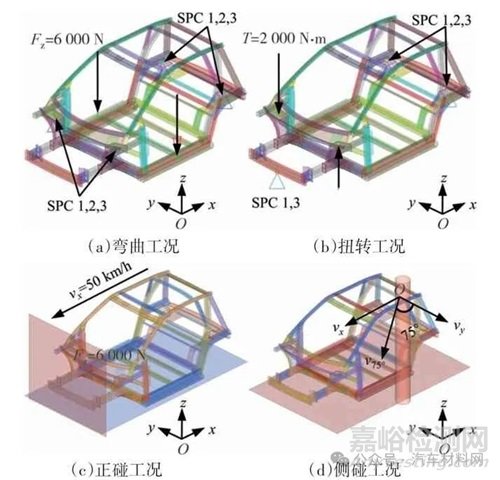

图8 为考虑多工况的车身焊点服役性能评价方法的流程图.根据C-NCAP 标准,选取弯曲、扭转、正碰以及侧碰工况,对车身结构服役过程中车身焊点的承载特性进行评估[15].由于AA6061-T6 铝合金材料对应变率不敏感,所以在本节的碰撞分析中忽略应变率对车身结构力学响应的影响[16-19].通过结构的FE 分析,获得接头在轴向以及切向的应力分量,并对它们进行归一化处理,获得接头在典型位置的多工况服役性能的评价指标.对车身结构的FE模型进行典型工况的加载,典型工况的载荷和边界条件如图9 所示.在弯曲工况中,固定车身的4 个悬架安装孔在3个方向上的移动自由度(Ux=Uy=Uz=0,SPC1,2,3).在前后悬架的中点加载z 方向的载荷(Fz=6 000 N),如图9(a)所示.在焊点扭转工况中,约束汽车后悬架的2 个安装孔沿着3 个方向的移动自由度(Ux =Uy =Uz =0,SPC1,2,3).此外,还约束了防撞梁的中点沿y 轴移动自由度外的其他移动自由度(Ux =Uz =0,SPC1,3).在前悬架安装点施加载荷,形成对车身结构的弯矩(T=2 000 N·m).扭转工况下的载荷和边界条件如图9(b)所示.在车身结构的正碰分析过程中,对整体施加x方向的速度(vx=50 km/h),如图9(c)所示.为了测试侧碰工况对车身结构的影响,刚性柱放置在前后悬架安装孔的中点,并且设置75°方向的行驶速度,使车身结构碰撞刚性柱,如图9(d)所示.

图8 考虑多工况的车身焊点服役性能评价方法的流程图

Fig.8 Flow chart of service performance evaluation method for body solder joints considering multiple working conditions

图9 典型工况的载荷和边界条件

Fig.9 Loading and boundary conditions for typical working conditions

通过1D Beam 单元对焊点的连接进行简化,在分析过程中,需要将全局坐标系下的载荷和应力结果转化到梁单元的局部坐标系.在外载荷作用下,梁单元受到轴向应力σ 以及沿着轴向(rs)和切向(tr)方向上的两个剪切应力.对两个垂直方向上的剪切应力进行合成.

式中:τ 为焊点的合成剪切应力; 分别为焊点梁单元在rs和tr方向上剪切应力的分量.

分别为焊点梁单元在rs和tr方向上剪切应力的分量.

车身结构中,典型位置的焊点梁单元测点的正应力σi和合成剪切应力τi的权重分别为:

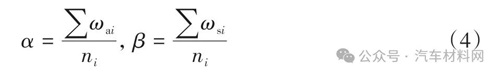

式中:ωai和ωsi分别为典型工况下焊点简化梁单元的正应力和合成剪切应力的权重.接头在车身结构典型位置的正应力和合成剪切应力的权重分别为:

式中:α 和β 分别为焊点的轴向载荷和剪切方向的载荷权重;ni 为车身结构中典型位置的焊点测点的数量.

焊点的多工况服役性能可以通过线性无关的轴向应力和剪切应力基底进行表示[14].本节将车身焊点的服役性能的评价指标定义为:

式中:ηi(i=1,2,3)分别代表3 种焊点的多工况服役性能; 分别为焊点对应的剥离和拉剪失效载荷.

分别为焊点对应的剥离和拉剪失效载荷.

表3 全铝车身在4种工况下典型连接位置处的轴向与剪切应力的权重

Tab.3 Axial and shear stress weights for the aluminum body at typical positions under the four types of working conditions

有限元分析获得了4 种工况下203 个焊点测点的应力变化结果.其中,弯曲和扭转工况选取应力曲线的最后时刻进行正应力和剪切应力的权重计算.而正碰和侧碰工况选取结果曲线中应力的最大值计算权重.表3为全铝车身在4种工况下典型连接位置处的轴向与剪切应力的权重,由表3 可知,焊点承受的轴向载荷要明显大于剪切方向的载荷.

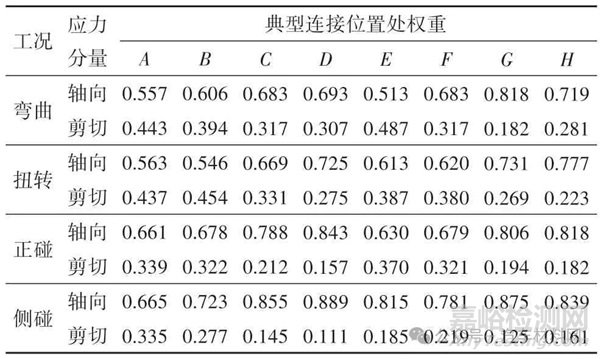

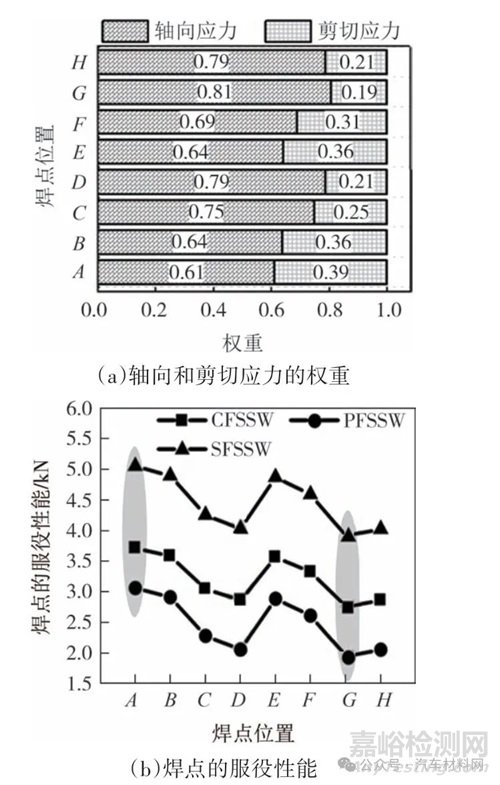

图10 为典型连接位置的应力权重与焊点服役性能.由图10(a)可知,车身的焊点主要承受轴向应力的作用.由图10(b)可知,SFSSW 焊点在前纵梁等8个典型测量位置均表现出最高的服役性能,CFSSW接头次之,PFSSW 接头的服役性能最差.在车身结构的前纵梁连接部分(区域A)3 种焊点均表现出最高的焊点服役性能;地板横梁与地板纵梁的连接部分(区域G)表现出最低的焊点服役性能,应适当增加焊点的数量以保证结构的安全性.图11 为车身结构典型位置的焊点服役性能比较.由图11 可知,在侧围与顶横梁(区域D)以及地板横梁与地板纵梁连接区域(区域G),PFSSW 接头对结构的服役性能的降低程度较高,应选用SFSSW 或CFSSW 工艺进行连接.最优参数下的SFSSW 接头在车身侧围与顶横梁连接区域的服役性能相较于CFSSW 和PFSSW 分别提高了28.97%和48.86%.

图10 典型连接位置的应力权重与焊点服役性能

Fig.10 Stress weight and service performance of welds in the typical joining positions

图11 车身结构典型位置的焊点服役性能比较

Fig.11 Service performance comparisons of welds in typical positions of the body structure

3、结论

为了解决铝合金材料熔焊带来的焊接缺陷问题,本文采用搅拌摩擦焊接对车身用AA6061-T6 铝薄板进行连接.分别对比了最优参数下,CFSSW、PFSSW 和SFSSW 焊点的拉剪和剥离力学性能.并且,针对车身结构的典型连接位置,建立了焊点服役性能与力学性能的内在联系,并对3 种焊点的服役性能进行了比较.本文的主要结论如下:

1)比较了最优参数下3 种焊点的力学性能,SFSSW 的拉剪和剥离力学性能均高于CFSSW 和PFSSW接头.

2)将焊点通过1D Beam 单元进行简化,比较了车身结构典型连接位置处的轴向和切向载荷的占比.结果表明,车身结构的典型连接位置处的焊点主要承受轴向载荷的作用.

3)建立了车身结构典型连接位置处的焊点服役性能的评价方法,并对3 种焊点的多工况服役性能进行了比较.结果表明,SFSSW 的服役性能均高于CFSSW和PFSSW接头.

参考文献

[1]GARCÍA A,MONSALVE-SERRANO J,LAGO SARI R,et al.Pathways to achieve future CO2emission reduction targets for bus transit networks[J].Energy,2022,244:123177.

[2]TANG H.Comprehensive considerations on material selection for lightweighting vehicle bodies based on material costs and assembly joining technologies [J].International Journal of Manufacturing Materials and Mechanical Engineering,2017,7(4):1-14.

[3]GOEDE M,STEHLIN M,RAFFLENBEUL L,et al.Super light car—lightweight construction thanks to a multi-material design and function integration[J].European Transport Research Review,2009,1:5-10.

[4]MANLADAN S M,YUSOF F,RAMESH S,et al.Microstructure and mechanical properties of resistance spot welded in weldingbrazing mode and resistance element welded magnesium alloy/austenitic stainless steel joints[J].Journal of Materials Processing Technology,2017,250:45-54.

[5]李落星,张鹏,易林峰,等.焊接速度对铝合金搅拌摩擦焊接头性能的影响[J].湖南大学学报(自然科学版),2021,48(12):120-128.LI L X,ZHANG P,YI L F,et al.Effect of welding speed on properties of friction stir welded joint of aluminum alloy[J].Journal of Hunan University(Natural Sciences),2021,48(12):120-128.(in Chinese)

[6]TWI.Refill friction stir spot welding[EB/OL].(2022-05-07)[2022-07-18].https://www.twi-global.com/technical-knowledge/job-knowledge/refill-friction-stir-spot-welding-150.

[7]BAKAVOS D,PRANGNELL P B.Effect of reduced or zero pin length and anvil insulation on friction stir spot welding thin gauge 6111 automotive sheet[J].Science and Technology of Welding and Joining,2009,14(5):443-456.

[8]BUFFA G,FRATINI L,PIACENTINI M.On the influence of tool path in friction stir spot welding of aluminum alloys[J].Journal of Materials Processing Technology,2008,208(1/2/3):309-317.

[9]SURESH S,VENKATESAN K,NATARAJAN E.et al.Performance analysis of nano silicon carbide reinforced swept friction stir spot weld joint in AA6061-T6 alloy[J].Silicon,2021,13(10):3399-3412.

[10]ABBASS M K,HUSSEIN S K,KHUDHAIR A A.Optimization of mechanical properties of friction stir spot welded joints for dissimilar aluminum alloys(AA2024-T3 and AA 5754-H114)[J].Arabian Journal for Science and Engineering,2016,41(11):4563-4572.

[11]XU R Z,NI D R,YANG Q,et al.Pinless friction stir spot welding of Mg-3Al-1Zn alloy with Zn interlayer[J].Journal of Materials Science &Technology,2016,32(1):76-88.

[12]YU G S,CHEN X,WU Z T.Mechanical performance optimization and microstructure analysis of similar thin AA6061-T6 sheets produced by swept friction stir spot welding[J].The International Journal of Advanced Manufacturing Technology,2022,118(5):1829-1841.

[13]YU G S,CHEN X,WU Z T,et al.Effect of tool groove features on the microstructure and tensile-shear mechanical performances of probeless friction stir spot welds[J].The International Journal of Advanced Manufacturing Technology,2022,121(3/4):1837-1850.

[14]ZHANG B,CHEN X,PAN K X,et al.Multi-objective optimization of friction stir spot-welded parameters on aluminum alloy sheets based on automotive joint loads[J].Metals,2019,9(5):520.

[15]王登峰,李慎华.基于Pareto 挖掘的白车身侧碰安全件轻量化优化设计[J].中国机械工程,2021,32(13):1584-1590.WANG D F,LI S H.Lightweight optimization design of body-inwhite side impact safety parts based on Pareto mining[J].China Mechanical Engineering,2021,32(13):1584-1590.(in Chinese)

[16]ZHANG X,CHENG G D,ZHANG H.Theoretical prediction and numerical simulation of multi-cell square thin-walled structures[J].Thin-Walled Structures,2006,44(11):1185-1191.

[17]FANG J G,QIU N,AN X Z,et al.Crashworthiness design of a steel-aluminum hybrid rail using multi-response objectiveoriented sequential optimization[J].Advances in Engineering Software,2017,112:192-199.

[18]NGUYEN V S,WEN G L,YIN H F,et al.Optimisation design of reinforced S-shaped frame structure under axial dynamic loading[J].International Journal of Crashworthiness,2014,19(4):385-393.

[19]CAI K F,WANG D F.Optimizing the design of automotive S-rail using grey relational analysis coupled with grey entropy measurement to improve crashworthiness[J].Structural and Multidisciplinary Optimization,2017,56(6):1539-1553.

来源:期刊:《湖南大学学报》作者:于贵申 1,陈鑫 1†,于雪 2,武子涛 1,3

来源:Internet