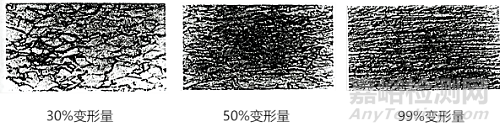

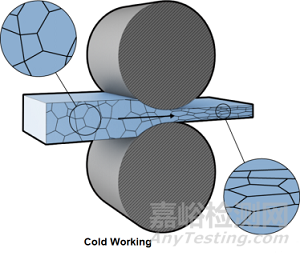

1、组织的变化

① 晶粒沿变形方向被拉长,晶界甚至拉长呈纤维状(纤维组织);

② 硬质颗粒或夹杂物沿变形方向呈带状分布;

③ 性能呈各向异性,沿变形方向,强硬度上升,横向则强硬度较低。

图1 不同变形量下的组织形貌

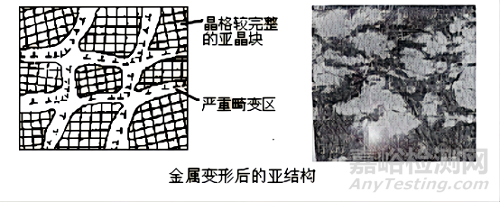

2、亚结构的变化

① 空位、位错密度大幅增加:亚晶粒边界上聚集大量位错,而内部的位错密度相对低得多。随着变形量的增大,产生的亚结构也越细。整个晶粒内部位错密度的提高将降低了材料的耐腐蚀性。

② 位错组态发生变化:位错运动;位错发生复杂的交互作用,位错缠结成位错胞;晶粒碎化成许多取向不同的亚晶粒,亚晶界上聚集大量位错,而内部的位错密度相对较低。

图2

3、性能的变化

材料在塑性变形后,其力学性能和理化性能均发生明显变化。

力学性能的变化:产生加工硬化(位错强化、形变强化)。在金属屈服后,欲使之继续变形必须增加应力的现象。表现为强度显著提高、塑性明显下降。

强化机制:随着塑形变形量的加大,位错密度不断增加,位错的复杂交互作用使位错运动的阻力增加,进一步变形不易,故强度上升。

特点:

① 加工硬化是强化材料的重要手段(尤其是不可热处理强化的材料)

② 加工硬化有利于金属进行均匀变形

③ 加工硬化给金属的继续变形造成了困难(不利影响)

图3

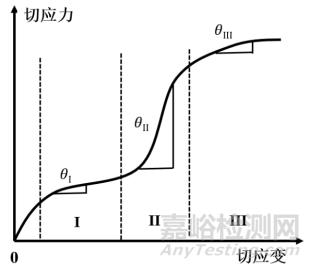

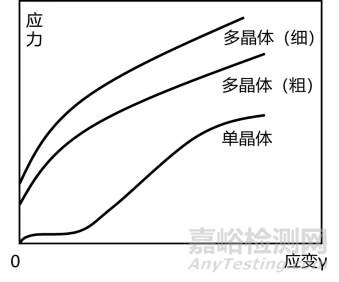

单晶体的加工硬化曲线:

图4

Ⅰ 阶段:易滑移阶段:当τ达到晶体的τc后,滑移首先从一个滑移系开始,位错运动受到的阻碍较小,硬化效应也较低。此段曲线接近于直线,其斜率θⅠ,加工硬化率低,一般θⅠ很小。

Ⅱ 阶段:线性硬化阶段,滑移可以在几组相交的滑移面中发生,由于运动位错之间的交互作用及其所形成的不利于滑移的结构状态,(有可能在相交滑移面上形成割阶与缠结,使得位错运动变得十分困难,)随着应变量增加,应力线性增长,此段也呈直线,且斜率较大,加工硬化十分显著。

Ⅲ阶段:抛物线型硬化阶段,应力进一步增高的条件下,已产生的滑移障碍逐渐被克服,通过交滑移方式继续进行变形。随应变增加,应力上升缓慢,呈抛物线型,θⅢ逐渐下降。

多晶体的加工硬化曲线:

多晶体的塑性变形由于晶界的阻碍作用和晶粒之间的协调配合要求,各晶粒不可能以单一滑移系动作而必然有多组滑移系同时作用,因此多晶体的应力-应变曲线不会出现单晶曲线的第Ⅰ阶段,而且其硬化曲线通常更陡,加工硬化率高,细晶粒多晶体在变形开始阶段尤为明显。要使处于硬取向的滑移系启动,必须增大外力。

图5

物理、化学性能的变化:

① 密度下降:体缺陷,裂纹、孔洞

② 导电性下降:缺陷增多 → 点阵畸变 → 电阻上升

③ 导磁性下降:减少抗磁性,降低顺磁金属的磁化敏感性

④ 导热性下降:晶体缺陷

⑤ 耐蚀性下降:点阵畸变、内应力 → 化学活性增加(化学稳定性下降)

4、形变织构

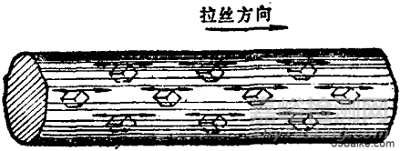

在外加应力的作用下,晶体发生大量变形,各晶粒发生转动,使每个晶粒的某个取向都转动到力轴方向上来,形成择优取向。具有择优取向的组织称为织构,这使金属材料的性能呈明显的各向异性。织构分板织构和丝织构。

① 丝织构(拔丝):拉拔时各晶粒中的某一方向都趋于平行拉拔方向,如图6所示。用平行于拉拔轴的晶向指数[uvw]表示。

图6

② 板织构(轧制):板材轧制时各晶粒中的某一指数晶面均趋于平行轧制面,各晶粒中的某指数晶向都趋于平行轧制方向,如图7所示。用该晶面指数(hkl)和晶向指数[uvw]来表示板织构。

图7

5、残余应力

在对材料加工时,外力所做的功有百分之几—百分之十几存于变形产生的缺陷中,称为变形储存能。

储存能的具体表现形式为:

① 宏观残余内应力(第一类残余应力,残余应力也称内应力):在材料加工过程中产生的在物质宏观体积间相互作用的力。

② 微观残余内应力(第二类残余应力):在材料变形过程中,为达到变形的协调性,作用在微观组织间的应力。

③ 点阵畸变(第三类残余应力):储存能的80~90%形成点阵畸变。

残余应力在塑性变形后不可避免,对工件的变形、开裂、应力腐蚀等行为产生影响和危害。

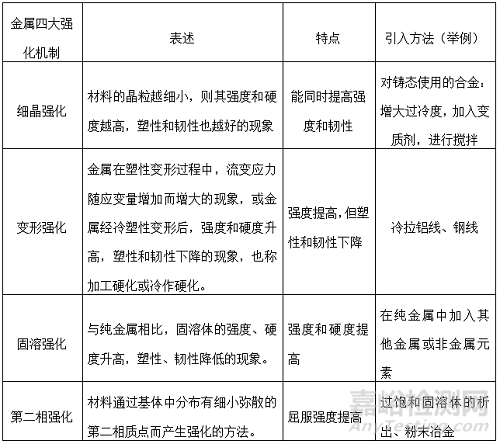

以下(表1)是金属四大强化机制的汇总:

表1 金属的四大强化机制