40MnBH钢是一种高淬透性的低合金结构钢,将微量硼元素加入钢中可以显著提高钢的淬透性,该钢经调质处理后具有良好的综合力学性能,被广泛应用于对强度、韧性要求较高的轴类零件中。

某厂生产的轴头加工流程为:下料→感应加热→模锻→冲孔→调质处理→机械加工,对该钢进行加工过程中,发现某批次轴头内孔存在批量开裂现象。

研究人员采用一系列理化检验方法分析了轴头开裂的原因,以避免该类问题再次发生。

1、理化检验

1.1 宏观观察

轴头宏观形貌如图1所示,为了便于观察,将轴头锯为上半段大头端和下半段小头端,下半段小头端内孔表面存在明显的环向折叠缺陷(图1中箭头所指)。

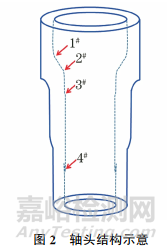

轴头结构如图2所示,由图2可知:轴头内孔表面自上而下共存在4处应力集中区,分别编号为1#~4#,其中1#~3#区域位于上半段,且均为大圆弧过渡区,应力集中程度较弱;4#区域则位于下半段,即图1中环向折叠缺陷处,该处应力集中程度较明显。

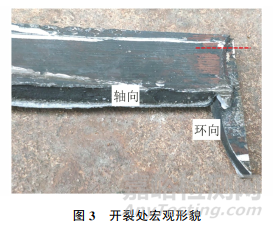

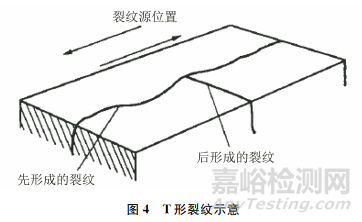

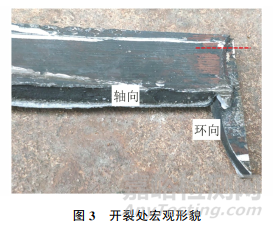

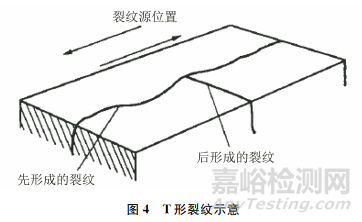

将轴头下半段裂纹部分切开,宏观形貌如图3所示,轴向裂纹和环向裂纹整体呈T形分布(见图4),且两处裂纹均呈应力开裂特征。环向裂纹处为首先开裂部位,轴向裂纹为次生裂纹。

1.2 磁粉检测

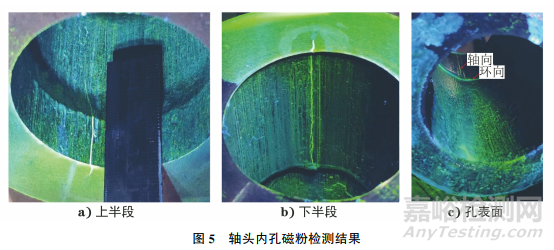

图5为轴头内孔磁粉检测结果,上半段裂纹轴向长度约为30mm,下半段则一直延伸至环向折叠处。由图5可知:除轴向裂纹外,约1/3圈折叠根部存在环向磁痕。

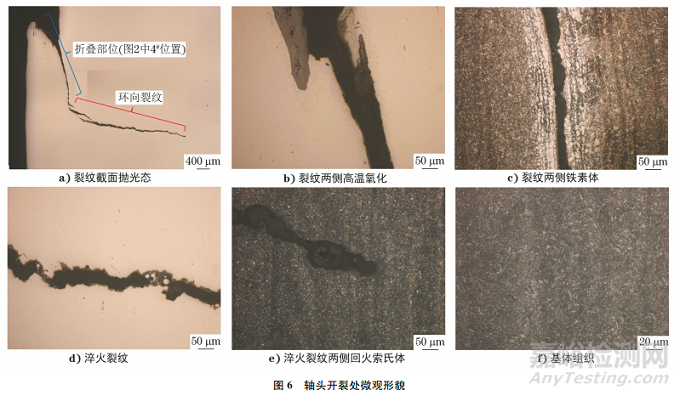

1.3 金相检验

沿图3中虚线切割取样,将试样置于光学显微镜下观察,结果如图6所示。由图6可知:环向裂纹由两部分组成,其中折叠部分(4#位置)腔内填充有氧化物,两侧有高温氧化特征,组织为铁素体,为典型的锻造折叠,另一部分则以折叠根部为源发生径向扩展,两侧组织为回火索氏体,未见氧化、脱碳等热处理缺陷,整体表现为淬火开裂。

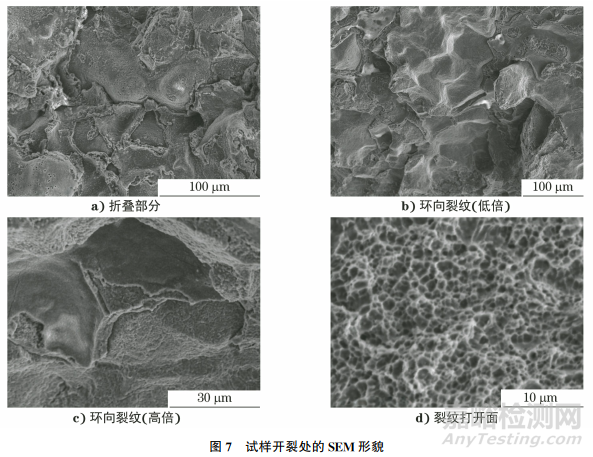

1.4 扫描电镜(SEM)分析

将开裂处试样置于扫描电镜下观察,结果如图7所示,由图7可知:折叠部分表面被厚厚的氧化皮覆盖,局部氧化皮剥落处呈圆滑形态。环向裂纹面虽被较薄的氧化皮覆盖,但沿晶开裂形貌清晰可见,为典型的淬火裂纹特征,打开裂纹面,组织呈韧窝形貌。

2、综合分析

2.1 裂纹性质

环向裂纹和轴向裂纹均为淬火裂纹,环向裂纹和轴向裂纹皆沿晶界扩展,尾部尖细且两侧无高温氧化和脱碳现象,符合淬火裂纹特征;反之,折叠处抛光态表面可见高温氧化质点,腐蚀后表面存在明显脱碳,且组织流线与变形方向一致。

2.2 折叠产生原因

折叠是一种表面缺陷,钢坯上存在表面疤痕、凹凸不平、尖锐棱角等缺陷,在轧制过程中,这些缺陷存在于钢材表面,或由于锻扎操作不当,将上一道工序生成的尖角、耳子又压入金属本体,与钢材叠合在一起,最后形成折叠。通过对现场调研,可判断折叠形成于冲孔阶段,其主要与冲孔模具头部边缘磨损严重、表面粗糙以及终锻温度接近下限有关。

2.3 淬火裂纹产生原因

在热处理钢件时,特别是淬火过程中,截面各部分加热和冷却速率不一致使钢件存在温差,加上组织转变的不同时性等原因,使得钢件截面各部分的体积胀缩不均匀,组织转变的不均匀以及弹性变形的不一致,导致热处理应力的产生。热处理应力主要分为加热或冷却不均匀造成的热应力和组织转变的不同时性造成的组织应力两种,其在钢件内存在的状态和起的作用有所不同。此外,偏析等因素造成钢件内部组织转变的不均匀引起的附加应力也属于组织应力。热处理后钢件的最终应力状态及大小取决于这两种应力之和,称为合应力或残余应力。当淬火冷却过程中产生的残余应力大于材料的强度时,就会发生开裂现象。淬火裂纹分布没有规律,一般在零件的棱角槽口、截面突变处、孔洞边缘和机械加工的刀痕上容易形成淬火裂纹,折叠处应力集中严重,为淬火开裂提供了条件。

综上,由于冲模头部边缘磨损严重、表面粗糙以及终锻温度偏低,因此在冲孔过程中,内孔表面形成环向折叠缺陷。折叠为裂纹类缺陷,头部应力集中程度严重,淬火过程中,折叠头部为裂纹源,引起淬火开裂,同时在组织应力的作用下产生轴向裂纹,二者交汇便形成T形开裂形貌。

3、结论及建议

40MnBH钢轴头内孔表面折叠是导致淬火开裂的根本原因。折叠的产生主要与冲模头部边缘磨损严重及终锻温度偏低有关。

建议严格控制终锻温度及冲孔时的温度,定期检查冲孔模具的磨损情况,对有内孔的轴类零件进行淬火冷却时,应控制好其冷却速率。

作者:高彬科,张弛,吴飞虎,梁会雷,李平平

单位:中车戚墅堰机车车辆工艺研究所有限公司

来源:《理化检验-物理分册》2023年第6期