锂离子电池极片中,活性颗粒,特别是正极颗粒的电子电导率很低,导电剂三维网络是电子传输的主要路径。在进行锂离子电池设计时我们应根据不同的活性物质材料、不同目的(改善倍率性能、循环性能、提高不可逆比容量)而选取匹配的导电剂。导电剂的材料、形貌、粒径、搅拌顺序、添加量与不同类型导电剂的复合状态都对锂离子电池有着不同方面的影响。

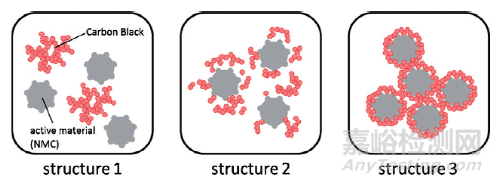

导电剂在电极中的理想分布状态如图1中structure3所示:1)导电剂均匀分散,在活性物质颗粒表面形成导电薄层;2)导电剂与活性物质颗粒表面紧密接触,使电子能够有效参与脱/嵌锂反应;3)导电剂之间相互连通导电,从集流体到每一个活性物质颗粒形成电子通路。

图1 导电剂分布状态

导电剂在电极中的作用是提供电子传输的通道,导电剂含量适当能获得较高的放电容量和较好的循环性能,含量太低则电子导电通道少,不利于大电流充放电,会导致电极中活性物质利用率低; 太高则降低了活性物质的相对含量,使电池比能量降低。

导电剂用量理论模型

根据导电剂的理想分布状态,提出一个理论估算极片导电剂用量的方法。假设活性材料的比表面积为S(m2/g),理想状态下,其表面上均匀包覆一层导电剂,如图1所示,导电剂层的厚度为h(nm),那么每1g活性物质需要的导电剂体积为:

V=S*(h*10e-9)(m3)

再假设导电剂颗粒的直径为d(nm),即颗粒状SP导电剂的颗粒直径,或者CNT的管径等于d,而导电剂的密度为p(g/cm3)。

如果取h=d,那么每1g活性物质需要的导电剂质量为:

m2=(p*10e6)*V

=(p*10e6)*S*(d*10e-9)(g)

类似的,如果取h=2d,那么每1g活性物质需要的导电剂质量为:

m2=(p*10e6)*V

=(p*10e6)*S*(2*d*10e-9)(g)

即活性物质质量m1与导电剂质量m2比值为1/m2,这样就确定了导电剂的用量。实际使用该方法进行计算时,主要需要获取的参数是材料的比表面积、导电剂粒径、导电剂层的厚度和导电剂的密度,可以通过实验测试、根据现有经验拟合获取。

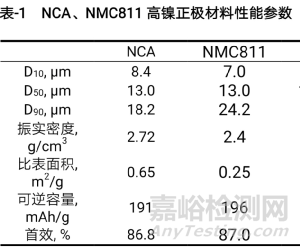

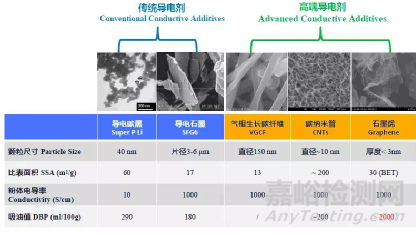

下面举例,表1为高镍正极材料的特性参数,NCA和NCM811比表面积分别为0.65m2/g,0.25m2/g。表2为导电剂特性参数,SP、CNT粒径分别为40nm、5nm,如果导电剂密度为2.05g/㎝3。

表2 常见导电剂参数

以导电剂sp为例,根据前面理论模型,如果h=d,则对于NCA正极,有:

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.65*(40*10e-9)(g)

=0.0533(g)

即NCA:SP=100:5.33。

对于NCM811正极,有:

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.25*(40*10e-9)(g)

=0.0205(g)

即NCM811:SP=100:2.05。

如果采用CNT,对于NCM811,则有

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.25*(10*10e-9)(g)

=0.0052(g)

即NCM811:CNT=100:0.52,而NCA:CNT=100:1.33

由此可见,导电剂的用量和活性材料的比表面积、导电剂材料的粒径等有关。活性物质比表面积越大,导电剂粒径越大,导电剂用量越多。CNT用量比SP少很多,但是CNT更难在活性物质颗粒表面形成包覆层。

文献实验结果表明,复合导电剂配方有利于电池性能的提升,其中颗粒状导电剂主要是紧密包覆在活性物质颗粒表面,形成短程导电路径,而一维导电剂链接各个颗粒,形成长程导电路径。因此,颗粒状导电剂还是可以根据以上理论模型估算用量。一维导电剂用量需要根据极片压实密度确定。

参考文献

[1]Brigandi P J, Cogen J M, Pearson R A. Electrically conductive multiphase polymer blend carbon‐based composites[J]. Polymer Engineering & Science, 2014, 54(1): 1-16.

[2]Kraytsberg A, Ein Eli Y. Conveying Advanced Li-ion Battery Materials into Practice The Impact of Electrode Slurry Preparation Skills[J]. Advanced Energy Materials. 2016, 6(21): 1600655.

[3]Bockholt H, Haselrieder W, Kwade A. Intensive powder mixing for dry dispersingof carbon black and its relevance for lithium-ion battery cathodes[J]. PowderTechnology. 2016, 297: 266-274.

[4]Westphal B G, Mainusch N, Meyer C, et al. Influence of high intensive drymixing and calendering on relative electrode resistivity determined via anadvanced two point approach[J]. Journal of Energy Storage. 2017(11): 76-85.