近年来,国际上药品制造模式正逐渐由传统的间歇制造向连续制造(continuous manufacturing,CM)转变。2015 年,美国食品和药品监督管理局(FDA)批准了首例采用 CM 技术的口服固体制剂,即 Vertex 公司的 Orkambi®[1]。2017 年,美国 FDA 颁布《新兴技术应用促进指南》[2],鼓励采用连续制造制备小分子药物和生物制品。2018 年,人用药品注册技术国际协调会(ICH)启动 ICH Q13原料药和制剂连续制造指南的制定[3]。2022 年 11 月,ICH Q13 完成 Step 4 文件[4]。目前,美国 FDA已批准 10 个采用 CM 技术的药物[5-6],欧盟 EMA 批准品种基本与美国 FDA 同步,日本 PMDA 批准了 6 个采用 CM 技术的药物[7]。

2018 年,国家药品监督管理局(NMPA)派专员参加 ICH Q13 起草,并于国内成立了连续制造核心工作组和专家工作组[8]。2021 年,NMPA 实施中国药品监管科学行动计划第二批重点项目[9],在“中药有效性安全性评价及全过程质量控制研究”和“恶性肿瘤等常见病、多发病诊疗产品评价新工具、新标准和新方法研究”项目中分别设置了连续制造子课题,深入研究连续制造科学监管方式和工具。2022 年 9 月,NMPA 发布《化药口服固体制剂连续制造技术指导原则(征求意见稿)》[10]。NMPA 药品审评中心已完成 2 个采用连续制造技术的进口药品(即 Abemaciclib 和 Abrocitinib)上市申请和多个临床试验的审评审批。在化学药品连续制造方面,国内已开发出用于活性药物成分(API)连续合成的药物连续制造原型机[11],以及基于热熔挤出沉积(MED)技术的药物制剂 3D 打印连续制造系统[12]。

中药生产过程不乏单元性连续制造装备技术的应用,部分中药制药企业已进行了多单元连续制造探索。此外,在中药制造智能化升级过程中,连续制造技术要素的应用有效提高了生产效率和产品质量可靠性。及时总结中药连续制造最新技术和装备进展,有助于促进连续制造技术和方法在中药生产中的推广应用,为中药制造高质量发展和科学监管提供参考。

一、连续制造的定义和优势

药品连续制造涉及生产过程中输入物料的持续投料,物料的持续转化,以及输出物料的同步去除。根据 ICH Q13,连续制造聚焦 2 个或多个单元操作直接相连的连续制造系统的整合。美国 FDA《连续制造指南》将连续制造定义为由一系列 2 个或 2 个以上的连续单元操作(系统)组成的集成过程[13]。根据药品生产质量管理规范(GMP,2010 年版)[14],“批”定义为“经一个或若干加工过程生产的、具有预期均一质量和特性的一定数量的原辅料、包装材料或成品。……在连续生产情况下,批必须与生产中具有预期均一特性的确定数量的产品相对应,批量可以是固定数量或固定时间段内生产的产品量”。该定义中的“连续生产”体现了对连续制造产品的一些特殊考虑。但在批生产模式下,存在将“连续生产”理解为基于清洁验证的生产设备的重复和连续性使用的情况,与 ICH Q13 对连续制造的定义存在一定差异。行业内对连续制造的关注,还聚焦“批”的理解。在连续制造的情况下,批次划分较为灵活,批量的大小可以由输入/输出物料量或一定生产时间区间内的产量来确定。

应用连续制造的优势包括[15–19]:①设备高度模块化并集成设计,空间利用率显著提高,可实现在目标生产地快速布属。②物料从一个单元操作流向下一个单元操作,中间无需停留,无需人工处理,极大缩短了生产周期,提高了生产效率。③采用增强在线质量监测和主动工艺控制策略,使生产过程更加稳健、波动性更低,有效保证产品质量一致性。④在药物临床试验的早期阶段,可制造出满足20~30 名受试者需要的药品量[20];在药物临床开发到商业生产的转化中,可采用基本相似或相同的制造设备,通过延长生产时间或采用平行放大技术提高产量,使得技术转移加速,有利于提高药品供应能力和可及性。⑤符合监管部门对于过程透明、风险最小化、持续验证和“最少干预”期望。美国 FDA对 5 项连续制造产品进行了审计回顾[19],发现相较于批生产药品,连续制造药品评审时间平均快 9 个月,上市时间平均快 12 个月,生产初始投资节约 20%~75%,日常的运营成本可以节省 6%~40%,且无批准后变更;更快地上市产生了 1.7 亿~5.37 亿美元的早期受益。2022 年 10 月,美国国家科技委员会(NSTC)发布《先进制造国家战略》[21],将连续制造列为支撑生物经济的推荐选项之一。

二、中药连续化生产实施方式

ICH Q13 指南范围包括化学药和生物制品,未包括植物药或天然药物等。目前尚未有完全符合ICH Q13 技术要求的中药获批案例,但中药生产已呈现出向连续制造发展的趋势,实际应用侧重一是连续制造要素的实施,如工艺监测和工艺模型等;二是连续单元的应用与集成控制。在与中药生产相近的植物提取物或天然产物生产领域,规模以上企业已广泛应用连续制造装备技术提高生产效率和降低生产成本[22–24]。连续单元集成和连续制造要素实施均有助于提高中药工艺连续性。根据中药制造基础设施和工艺控制现状,以对中药制造工艺连续性提升为原则,目前中药连续生产具体实施模式如下。

2.1 传统间歇制造模式的操作连续性提升

包括采用全自动原辅料称配系统、自动引导运输车(AGV)、密闭输送[25]、自动化技术等提高物料转运效率,减少物料暴露和粉尘污染。也有中药工厂直接采用立体分层、重力落料和集约式车间布局来节省空间和动力设施、促进物料的流动,体现了连续制造的设计特征。在生产管理方面,应用高级计划与排程系统(APS)、生产数据采集与监控系统(SCADA)等,提高生产效率和精益化程度[26]。在生产过程质量控制方面,通过在线光谱或机器视觉检测系统等技术实现工艺实时测量,提高物料质量放行效率[27]。

2.2 采用集成装备提高单元间物理连续性

实施单元性连续装备的应用,如带式干燥、喷雾干燥、干法制粒、压片、胶囊填充、连续包衣[28]等,或实施 2 个或 2 个以上单元的物理连接(其中至少一个单元为 ICH Q13 意义上的连续制造单元),以实现空间节约和集成控制。如在中药滴丸智能生产线[29],通过由输送管道连接的喂料装置、化料装置、均质装置、滴制装置以及脱油装置组成的连续性液体凝固装备集成,不仅缩短了制备时间、减小了设施占地面积,而且保证了滴丸均匀性。

2.3 采用先进工艺控制策略提高工艺连续性

考虑了物料波动或工艺扰动对连续制造的单元影响,并建立相应的工艺控制策略,提高工艺的稳健性和产出品质量批间一致性。如在复方丹参滴丸料液混合过程控制中[30],建立了基于原辅料属性的滴丸混合工艺前馈控制方法,保证混合料液质量始终与目标值偏差最小,降低过程质量变异和波动。又如在丹红注射液醇沉过程中,通过建立浓缩液性质、工艺参数和醇沉上清液性质关联的数学模型,通过模型找到应对醇沉上清液质量波动的措施,使产品性质接近控制目标,从而实现前馈控制提高产品质量一致性[31]。

三、中药连续制造关键技术

中药连续制造实施的关键技术要素包括工艺设计空间、实时放行检验、过程分析技术、工艺模型、控制策略等(即 ICH Q8/Q9/Q10 中的有关要求)[32–34],以及物料表征、过程动力学、设备设计和系统整合、物料追溯等(即 ICH Q13 中的有关要求)。上述连续制造技术要素可归纳概括为连续制造工艺和连续制造装备 2 个方面。

3.1 连续制造工艺关键技术

3.1.1 物料表征

物料属性会影响连续制造运行和性能的各个方面,理解物料属性及其变化对工艺性能和产品质量的影响对于连续制造设备设计、连续工艺的开发和工艺控制策略的制定非常重要。如料液黏度影响喷雾干燥收率,粉体流动性、内聚性、黏附性等因影响混合粉体均一性控制和物料的连续输送。本课题组建立了由粉体密度、粒径、形貌、流动性、可压型、均一性、稳定性、质构参数、近红外光谱等参数组成的粉体物性表征系统和物理指纹图谱[35],通过 500 余种中药原辅料物性表征,结合数据库技术建立了 iTCM®中药原辅料物性数据库[36],其中 40%数据已实现 Web 版数据库共享,为中药口服固体制剂可制造性设计提供了基础数据支撑。中国食品药品检定研究院建立了药用辅料功能性指标数据库[37],已完成了 300 余个辅料功能性指标的录入,为处方设计和一致性评价提供技术支持。国家药典委员会通过国药药品标准提高项目[38–40],积极推动药用辅料形貌、流动性、表面张力、热熔挤出用聚合物熔融黏度、粉体压缩特性等通用检测方法的研究。

3.1.2 工艺建模和优化

通过建立工艺模型,能够表征关键物料属性(CMA)、关键工艺参数(CPP)和关键质量属性(CQA)之间关系和相互作用,实现产品关键质量属性和生产工艺关键性能指标的预测。2020 年 11月,NMPA 药品审评中心发布《中药复方制剂生产工艺研究技术指导原则(试行)》[41],将质量源于设计(QbD)作为中药复方制剂生产工艺研究应遵循的基本原则和要求之一,并提出在中药提取纯化和浓缩干燥环节,“应关注物料性质、工艺参数与产品质量的关系”;在制剂研究过程中,“可采用多样化的数学建模方法开展制剂成型所用原料性质、工艺参数、关键质量属性评价指标之间的相关性研究,建立关键物料属性、关键工艺参数、制剂成型所用原料关键评价指标的设计空间,并探索相应的过程控制技术,以减少批间质量差异,保证药品质量的稳定”。在中药连续制造工艺建模方面,XUE Q 等构建了中药带式干燥过程的数值仿真模型[42],能够模拟不同工艺条件下的产品生产过程,且模拟结果基本符合工业实际生产过程。在中药颗粒体系建模与仿真方面,石辰风等应用离散元法(DEM)标定了中药颗粒体系颗粒之间、颗粒与几何体之间的接触参数[43],为中药固体制剂成型工艺连续制造的精确模拟奠定了基础。此外,连续制造工艺控制中,为实现物料追溯和不合格物料的分流,还需要建立停留时间分布(RTD)模型[44],目前尚未见中药连续生产单元建立 RTD 模型的报道。倪鸿飞等[16]指出可以结合中药质量标志物(Q-marker)建立有关中药固体制剂生产的 RTD 模型,从而能在一定程度上对药物生产质量的稳定性进行控制。

3.1.3 过程分析技术(process analytical technology,PAT)

应用过程分析技术可实时监控生产过程、重要中间体或产品的关键质量属性,是达成质量实时放行检验以及实现先进工控制策略的重要工具[45-46]。国内中药制药企业和研究机构已较为系统深入地研究了中药 PAT 的关键技术和应用,在传感器、信号处理、数据建模和方法验证等方面取得了积极进展[42-43]。洪建春等[47]开发了一种由 PLC 控制的自动取样器种以气缸为自动取样执行机构的自动取样装置,用于取样并监测沸腾制粒机水分。夏春燕等建立了基于中间体颗粒性质预测素片崩解时间的实时放行检验模型[48],为跨单元控制策略的制定提供了实施基础。2022 年 4 月,国家药典委员会设立“过程分析技术指导原则的建立”“用于数据分析的化学计量学指导原则的建立”等通用技术要求提高项目[39],促进 PAT 技术和数据驱动的建模分析技术在我国制药行业的应用。

3.2 连续制造装备和系统集成

连续制造装备是连续制造工艺的载体。美国 FDA 批准的口服固体制剂连续制造产品,在固体物料连续加工方面均实现了装备的创新突破,如连续喂料、连续混合、连续双螺杆湿法制粒、旋转流化床等装备的集成应用。中药制剂生产一般由药材前处理、提取和制剂三部分组成[49],目前尚无中药生产全链条连续化制造的应用。在中药饮片加工中,已实现了根据不同药用部位进行饮片加工的联动生产线。一些提取和制剂的常见单元装备本身即是连续性装备,如柱色谱、渗漉、连续动态逆流萃取、连续式膜浓缩[50]、真空带式干燥、隧道式干燥灭菌、高速滴丸、喷雾干燥、干法制粒、塑制法制丸、高速压片、胶囊填充等。瞿海斌等通过应用微混合技术开发了连续醇沉工艺[51],可实现连续加醇,并有可能减少有效成分包裹损失。迟玉明等研制了适合中药原粉特点的过热蒸汽瞬间灭菌技术[52],具有可连续操作、时间短、效率高、对热敏性成分影响少等优点。

除单元连续装备创新外,开展连续装备的系统集成有利于更好地发挥连续制造的价值。如在中药前处理环节,臧振中等基于多罐体理念,研发了一种中药提取连续制造方法及其系统装备[53],利用各个独立的中药提取罐系统来对中药进行提取,通过检测设备来对中药提取过程以及终点进监控,可实现连续不停机工作。在制剂成型方面,吴立平等开发了一种药物连续式混合成粒设备[54],由混合机、制粒机和卧式流化床组成,该系统局部采用立体重力落料和 A/B 罐设计,配置大于 180 度打开角度的混料槽,以及成粒机构并联作业及同步传动,实现连续流水作业和确保无尘进出料,生产效率得到提高,且产品质量优良。

连续制造装备设计和系统软硬件集成应具备“三高”特征,即高速、高响应和高可靠性。

①高速。FDA 已批准的连续制造药品的生产通量多为 50~100 kg·h-1。例如默克公司应用德国 GEA 的ConsiGma CDC 50 连续直压平台[55],该系统通量约为 50 kg·h-1,连续运行 122 h,可处理约 6 113.7kg 原辅料并产出 1 500 万片产品。中药生产的批量一般较大,若实施连续制造,则需要连续制造设施具备较大的速度和产能,或者通过连续生产线的平行放大来提高产量。

②高响应。当制造系统处于启动或从一个运行状态变为另一个运行状态的计划性改变,应使系统快速趋近于稳态或近似稳态;当系统受到非计划性瞬态事件(即扰动)干扰时,系统应具备实时检测和快速处理这些瞬态事件的能力,及时将不合格物料排出系统,并维持关键质量属性或工艺性能处于受控状态。

③高可靠性。FDA 的YU L X 认为当前大部分药品制造处于 2~3 sigma 水平[56],2 sigma 水平对应着每天都有三分之一的浪费,而 3 sigma 水平意味着平常管理和缺乏竞争力;YU L X 提出未来药品制造应朝向 6 sigma 水平要求,即卓越的管理和极低的缺陷率。在前述默克片剂连续制造试运行中[55],产出的 99.2%产品符合质量要求,该合格率约相当于 4 sigma 水平,表明连续制造可提高药品制造的可靠性。

四、中药连续制造成熟度评估

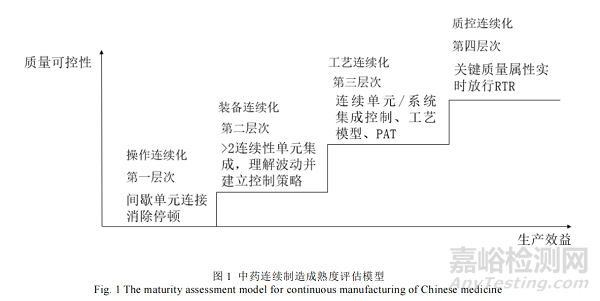

基于中药制造的特点和中药连续化生产的现状,对标国际先进的药品连续制造方式,本文提出中药连续制造成熟度评估模型,该模型在产品质量可控性和生产效益构成的二维坐标系中,设置操作连续性、装备连续性、工艺连续性和质控连续性 4 个逐级演化递进的层次,见图 1。

产品质量可控性以保证产品质量均一稳定为目标,生产效益包括生产效率、成本,以及可持续性等方面的考虑。该模型既考虑了现阶段中药制造对连续化生产的需要,又以符合 ICH Q13 要求的连续制造方式为目标。中药制药企业在产品生命周期的不同阶段,可根据自身条件和需求选择应用相应的技术手段,以提高制造连续化程度。不同层次的技术特征如下。

第一层次:操作连续性。增强操作连续性、消除停顿、加速流转。如采用管道或气力输送等手段实现不同工艺单元间物料流的连续性,应用智能化工业机器人实现关键环节的智能检测、物料的可靠输送等。

第二层次:装备连续性。应用连续制造装备并采用符合 ICH Q13 理念的连续装备集成设计,满足大于或等于 2 个单元直接相连式的连续制造,进一步提高制造效率。理解关键装备属性(criticalequipment attribute,CEA)对工艺性能和产品质量的影响,开发相应的装备集成控制系统。开展装备工艺数字化研究,实现生产过程的自动化运行和数字化管控。

第三层次:工艺连续性。连续制造系统存在上下游关系的连续单元,应理解或能预测上游工序波动对下游工序的影响,或输入物料波动对连续制造系统的影响,开发适合的工艺模型,研究基于模型的高级过程控制方法,并建立相应的前馈/反馈等先进工艺控制策略,以提高质量精密度和可靠性。

第四层次:质控连续性。系统辨识关键工艺单元和关键质控点,建立扰动管理和不合格物料在线分流策略。基于 PAT 或工艺模型实现输出物料关键质量属性实时放行检验(real time release testing,RTRT),替代实验室参考分析方法并升级药品质量标准。

五、中药连续制造展望

在国家“十四五”中医药发展规划中提出“加强技术集成和工艺创新,提升中药装备制造水平,加速中药生产工艺、流程的标准化和现代化”[57]。实施中药连续制造不仅有助于提高生产效率、降低成本和能耗,而且为产品质量均一性提升提供保障。普渡大学 Su Q L 等认为连续制造是药品制造模式由间歇制造发展为智能制造的必经阶段,对应的药品质量控制模式也将由批生产模式下的质量源于与检验(QbT)逐步向 QbD 和质量源于控制(QbC)演进[58]。目前中药制造模式主要以间歇制造和质量源于检验为主,在中药制造朝向智能制造的转型升级过程中,连续制造和质量源于设计技术要素的应用,如物性表征、过程动力学、工艺建模、工艺监测和控制、系统集成等,有助于促进中药制造过程质量形成规律的理解和控制,并提高中药制造智能化水平。对于中药大品种或高附加值品种,可在中药制造工艺科学理解的基础上,进一步采用连续制造装备和技术,则有助于发挥系统整合的优势,进一步提高制造质量可控性和生产效益。

未来中药连续制造研究方向包括:①研究符合中药物料特点的连续制造装备,包括制药过程装备和传感器等,鼓励开展装备软硬件系统集成;②深入理解中药物料批间波动规律及其对工艺性能和产品均一性的影响,综合采用化学评价和物理评价方法,从微观和宏观角度评价和设计中药物料可制造性;③发展适宜的中药制造工艺控制策略,如工艺监测、质量实时放行、基于工艺模型的前馈和反馈控制、在线优化等,提高中药品质均一性;④采用连续制造技术提升中药传统工艺(如中药炮制等)和传统特色剂型(如丸剂等)制造水平;⑤开展中药连续制造监管科学研究,推动中药制药工艺技术升级和中药产业高质量发展。开展中药连续制造是一项系统工程,应坚持应用系统思维,加快推进先进制造技术的融合应用,为中药制造注入新的活力。