您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-11-18 23:14

在不同条件(760℃/750MPa、850℃/500MPa、980℃/260MPa、1050℃/140MPa)下对DD407单晶高温合金进行蠕变试验,观察了蠕变断口形貌以及蠕变断裂后的显微组织和位错,分析了蠕变断裂机制。结果表明:在760℃下,试验合金发生滑移剪切断裂,γ'强化相稍有变形,但未出现明显筏排化结构;蠕变位错主要分布在γ/γ'相界面处,仅有少量位错切入γ'相。在850℃下合金仍主要发生滑移剪切断裂,γ'相开始出现筏排化;在980℃和1050℃下,合金发生韧性断裂,并且γ'相筏排化随蠕变温度升高而越发严重;在1050 ℃/140MPa条件下γ基体通道出现大量位错塞积,大量位错以长直的位错线形态切入γ'相。

1 试样制备与试验方法

试验材料为DD407单晶高温合金,使用德国ALD产25kg定向凝固炉应用选晶法制备得到。采用X射线衍射法标定晶体取向,选取出晶体轴向与[001]取向偏差不大于10°的合金试样进行热处理,热处理工艺为1300℃×3h空冷+1080℃×6h空冷+870℃×20h空冷。将热处理后的试样加工成长度为80mm的圆柱形标准蠕变试样,工作段直径为5mm,在蠕变试验机上进行蠕变试验,蠕变温度/应力分别为760℃/750MPa、850℃/500MPa、980℃/260MPa、1050℃/140MPa,记录不同条件下的蠕变断裂曲线。采用扫描电子显微镜(SEM)观察蠕变断口形貌。在蠕变断裂后的试样上,距断口约1mm处垂直于试样应力轴方向线切割出金相试样,经研磨、抛光,用48mLH2SO4+40mLHCl+12mL HNO3配成的溶液腐蚀后,使用场发射扫描电子显微镜观察显微组织,并用图片分析软件对显微组织进行分析。在蠕变断裂试样断面平行应力轴方向取样制备透射电镜试样,使用透射电镜(TEM)观察位错特征。

2 试验结果与讨论

2.1 蠕变断裂曲线

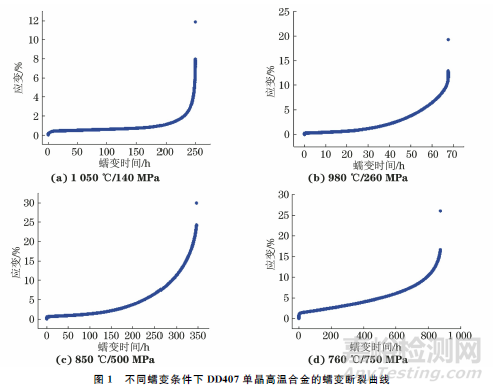

由图1可以看出,DD407单晶高温合金在不同蠕变条件下的蠕变断裂曲线特征相似,均包括蠕变的三个阶段。合金的蠕变第一阶段(减速蠕变阶段)均不明显,时间很短,不同蠕变条件下均仅持续了几分钟,合金很快进入了蠕变第二阶段(稳态蠕变阶段);稳态蠕变阶段是合金在蠕变过程中经历的主要阶段,占据主要蠕变寿命期;最后合金蠕变失稳,即合金进入蠕变第三阶段(加速蠕变阶段)。合金在高温条件下(1050℃/140MPa),由稳态蠕变阶段向加速蠕变阶段的转变过程比较短暂,即蠕变第二阶段结束后很快就发生失稳断裂。

2.2 蠕变断口形貌

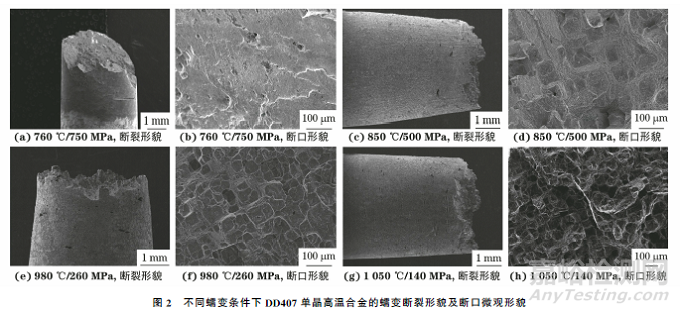

由图2可以看出:在760℃/750MPa条件下蠕变断裂后,DD407单晶高温合金断口存在多个滑移面,断面平整光滑,与轴向[001]方向夹角大约为40°,具有明显的八面体滑移断裂特征,断口上有明显的解理断裂河流花样,这说明合金发生了沿{111}滑移面的滑动开裂,蠕变裂纹的萌生和扩展过程与合金中显微孔洞等微观缺陷关系不大,断裂机制为剪切滑移断裂。在850℃/500MPa条件下试验合金的蠕变断裂特征与760℃/750MPa条件下基本相似,但断口出现更多的{111}小滑移面,其断裂机制也属于剪切滑移断裂;但是在断口中心局部区域还出现了许多近似方形的平面韧窝,这说明合金处于由剪切断裂向微孔聚集型韧性断裂的过渡阶段。在980℃/260MPa条件下,合金断裂时的颈缩现象更加突出,滑移开裂特征已不明显,微观断口分布着许多近似方形的小平面韧窝,与850℃/500MPa条件下相比韧窝数量明显更多,区域也更大。在1050℃/140MPa条件下,合金的断口表面起伏很小,断口呈椭圆形,断口上分布着很多形状规则的方形小平面韧窝。由此可见:当温度升高到850℃时,合金的蠕变过程开始对显微疏松等缺陷敏感,并且随温度的继续升高而愈加敏感,蠕变裂纹主要起源于显微疏松处;合金的蠕变断裂机制也随温度的升高由剪切滑移断裂向韧性断裂转变。

2.3 γ'相演变

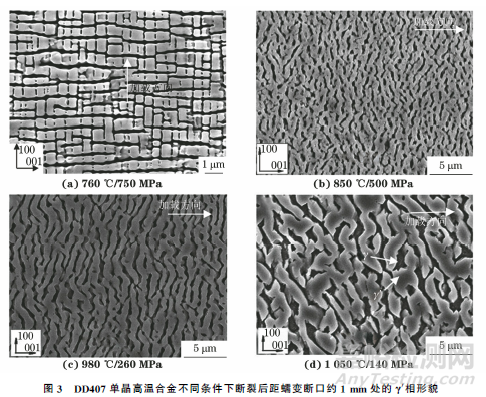

图3中的白色箭头方向表示试样蠕变测试载荷加载方向。由图3可以看出:在760℃/750MPa条件下蠕变断裂后,DD407单晶高温合金中的γ'相沿垂直于应力轴方向稍微拉长,但变形较小,基本保持方形结构。在850℃/500MPa条件下蠕变断裂后,γ'相沿垂直于应力轴方向定向粗化成筏排状,且距断口越近,γ'相粗化越明显,筏排化越严重,断口处γ'相已完全呈筏排化,γ基体通道变宽,γ'相在平行于应力轴方向也发生了一定的粗化;金相标定显示,γ'相和γ基体通道的平均宽度分别约为700,200nm。在980℃/260MPa条件下蠕变断裂后,距断口1mm处的γ'相筏排化更加严重,γ'相和γ基体通道的平均宽度分别达到约800,300nm。在1050℃/140MPa条件下蠕变断裂后,随着距断口距离的减小,筏排化γ'相的尺寸及曲折度增加,近断口处的筏排化γ'相粗大,且筏排化的γ'相变得杂乱无章,筏排规则度变差;筏排化γ'相的宽度已近2000nm,γ基体通道已拓宽至约1000nm。

在蠕变过程中,单晶高温合金中γ'相筏排化是一个能量降低的自发过程。γ'相的筏排化源于应力引起的合金元素定向扩散,而应力梯度由γ/γ'错配应力和外加应力叠加产生的。在应力梯度的作用下,γ'相形成元素铝、钛、钽等和γ相形成元素铬、钼等沿相反的方向扩散,导致γ'相沿特定方向发生粗化并且实现γ'相间的互相连接,最终形成完整的筏排组织。温度升高会促进原子扩散,从而促进筏排化结构的形成。拉应力作用会降低γ'相形成元素在γ基体中的溶解度,促使原子发生定向运动;位错在基体通道内的不均匀分布会产生原子化学势梯度,驱动原子发生定向运动。原子定向运动导致γ'相定向长大形成筏排组织。因此,在高温(850℃及以上)条件下DD407单晶高温合金中的γ'相筏排化迅速,并且在温度升至1050℃时,γ'相的筏排化愈加严重;在中温(760℃)条件下原子扩散相对较慢,γ'相筏排化过程相对缓慢,并且该温度下的蠕变应力较大,γ'相也很难发生筏排化。筏排化组织对于合金性能的影响,目前尚未有明确的说法。有研究认为,高温蠕变时具有筏排化组织的合金抗蠕变性能更好,而低温蠕变条件下立方状γ'相对蠕变性能的提升更为有利。

2.4 位错组态

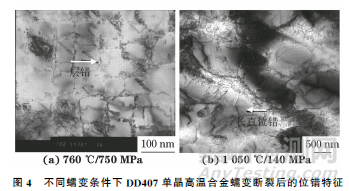

由图4可知:在760℃/750MPa条件下蠕变断裂后,DD407单晶高温合金中的γ'相仍呈立方体形态,位错主要分布在γ/γ'相界面处,有少量位错以位错对的方式切入γ'相(箭头所示),切入位错与γ'相成45°角;在1050℃/140MPa条件下蠕变断裂后,合金中的γ'相已完全筏排化,γ基体通道有大量位错塞积,并且大量位错以长直的位错线形态切入γ'相(箭头所示)。这是因为在1050℃的高温下,原子扩散驱动力增大,位错网容易被破坏,大量位错聚集在γ/γ'相界面发生塞积而引起应力集中,造成蠕变裂纹的萌生,使得更多长直位错线切过位错网进入γ'相内。

在单晶合金蠕变过程中,位错微结构发生演变,γ相基体通道充满了位错,位错网格围绕γ'相粒子形成。更进一步讲,在蠕变过程中,合金内存在的微观铸造孔洞尺寸将增大,新的蠕变孔洞将形成和长大。在中温(760℃)蠕变过程中,位错主要集中在γ相基体通道中,能够切入γ'相的位错很少,[001]取向的γ'相未出现筏排化结构;在该蠕变条件下,合金的变形量较小,其蠕变变形由位错运动主导,并且位错运动主要以滑移和攀移方式进行;位错以剪切方式通过强化相困难,越过强化相需要克服较大的阻碍,因此主要以“弓出”的Orowan机制绕过强化相。而随着温度升高,原子扩散速率增大,在应力作用下γ'相筏排化逐渐明显,尤其是在1050℃/140MPa条件下,γ相基体通道出现大量位错塞积;温度的升高促进了原子扩散,使得位错网更容易发生破坏,大量位错以长直的位错线形态切入γ'相;位错切入γ'相后,位错网的形变抗力减弱,致使合金的应变速率增加,直至断裂。

3 结 论

(1) DD407单晶高温合金的蠕变断裂机制与蠕变温度密切相关,在760~850℃下发生滑移剪切断裂,断口与应力轴方向成40°角,但850℃下蠕变断口中心还出现了韧窝,说明该温度下合金已经处于由剪切断裂向韧性断裂的过渡阶段;当温度升至850℃以上时,合金发生韧性断裂,蠕变断口上可见大量韧窝。

(2) 在760℃/750MPa条件下蠕变断裂后,合金中γ'相仅发生微量变形,并未发生筏排化;在850℃/500MPa、980℃/260MPa、1050℃/140MPa条件下,随温度升高,γ'相筏排化程度逐渐严重,且宽度逐渐增加,γ基体通道变宽。

(3) 在760℃/750MPa条件下蠕变时,蠕变位错主要分布在γ/γ'相界面处,仅有少量位错切入γ'相;在1050℃/140MPa条件下γ基体通道出现大量位错塞积,并且大量位错以长直的位错线形态切入γ'相。

引用本文:

韩凤奎,刘蓓蕾,吴保平,等.不同温度下镍基单晶高温合金蠕变断裂特征[J].机械工程材料,2022,46(10):56-60.

来源:机械工程材料