您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-05-16 14:25

质量风险管理在药品生命周期中的应用

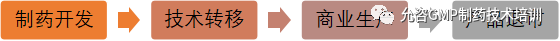

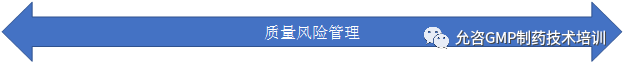

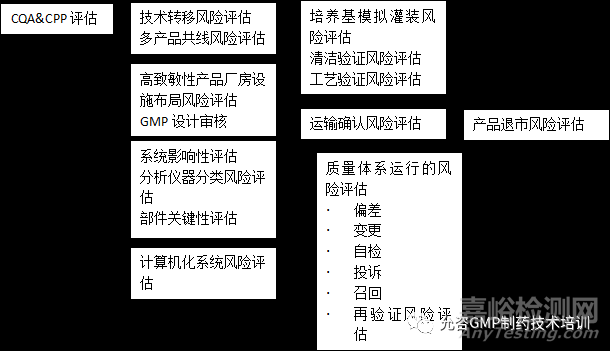

实施基于生命周期的验证策略,从基于证据的法规符合性到包含基于科学和风险的法规符合性的演变是重要的。通过聚焦于生产操作中被认为对于工艺控制和产品质量关键的因素以达到有效控制风险和持续改进。质量风险管理在厂房、生产和控制系统的整个生命周期中有以下应用:

图1 质量风险管理在产品生命周期中的应用

CQA&CPP评估

在工艺设计阶段,质量风险管理的应用可以支持对产品工艺、生产设备/系统的认识,有助于早期工艺的开发。质量风险管理原则的合理应用可以实现以下目标:

根据减少对产品的质量和对病人的风险来设计产品和工艺;

优先进行必要的开发实验以收集并提高对产品的知识;

建立稳定的控制策略以实现对关键质量属性(CQA)的充分风险管理;

在工艺设计阶段质量风险管理主要用于以下几个方面:

识别关键质量属性;

设计能重复实现关键质量属性(CQA)的工艺;

识别关键工艺参数(CPP)和物料属性;

确定关键工艺参数,物料属性和过程控制的合理范围;

支持的合格供应商选择

工艺设计阶段所执行的风险评估为变量控制和监测奠定基础,早期的风险评估有助于确立可以为工艺设计和优化提供目标的产品潜在的关键质量属性(CQAs)及其可接受的范围。基于此评估,有效和高效的开发研究(如实验设计)能够实施用来开发关于工艺边界的知识和用来判断工艺失败的可能性。这些风险不仅可以通过设计移除,也可以通过工艺过程控制来降低。产品关键属性是一个连续体,并不是一个非是即否的问题。其风险评估分析通常使用“严重性与不确定性”,而不是通常的“严重性与发生可能性”。以下以关键质量属性评估为例进行说明:

|

|

不确定性 |

|||

|

低(大量内部知识、大量文献知 识) |

中(若干内部知识与科学文献) |

高(没有/很少内部知识、科 学文献中信息十分有限) |

||

|

严重性 |

高(对患者产生灾难性影响) |

关键 |

关键 |

关键 |

|

中(对患者产生中度影响) |

潜在 |

潜在 |

潜在 |

|

|

低(对患者产生边缘性影响) |

非关键 |

非关键 |

潜在 |

|

表1 关键质量属性评估

以关键质量属性评估为基础,初步定义生产工艺,实施质量风险评估进行初始的参数分类, 初始的工艺参数分类可以使用粗犷的风险评估方法,通常为因果性分析,基于对工艺控制的初始理解从质量/工艺和控制程度进行评估:

|

|

窄范围(和/或 难控制) |

宽范围(和/或 易控制) |

|

质量 |

关键的工艺中一个可调节的参数(可变的),需要在窄的范围内进行维护,以保证不会影响到关键的产品质量属性 |

非重要的工艺中一个可调整的参数(可变的),被证明是可以在较宽的范围内很好的控制的,虽然在极端条件下会影响质量 |

|

工艺 |

重要工艺中一个可调节的参数(可变的),需要在窄的范围内进行维护,以保证操作的一致性 |

非重要的工艺中一个可调整的参数(可变的),被证明是可以在较宽的范围内很好的控制的,虽然在极端条件下会影响工艺性能 |

表2 关键工艺参数评估

通过初始评估识别的关键工艺参数,应在实验设计时进行研究,制定工艺参数的操作范围。工艺表征实验完成后,应基于研究数据,以关键性为基础,对参数进行最终分类,最终确定商业化生产工艺的关键质量属性和关键工艺参数,并建立控制策略控制风险。控制策略为确保工艺控制以及每个批次符合这些关键工艺参数和关键质量属性提供了理论基础。

风险管理工具如工艺FMEA、风险排序和筛选、决策树或鱼骨图对于评估这些潜在的不确定性及其对产品质量的影响是有用的。FMEA可以帮助团队作出为了降低风险在哪里用,哪些控制措施是有必要的最优决策。

1.技术转移风险评估

技术转移的目的是“在药物开发部门与生产部门或在不同的生产岗位中进行知识转移,以实现药物的最终生产”。

质量风险管理在技术转移阶段的应用可以达到以下目的:

评估和管理工艺和产品质量的风险以达到技术转移和扩大生产的结果;

帮助知识的转移;

在商业化生产的过程中驱动控制策略的决策以降低风险;

在技术转移过程中,质量风险管理过程的结果可以用来实施纠正和预防措施,以妥善管理确定的风险并提供及时的过程控制的管理。质量风险管理可以用于开发一个基于风险的验证主计划以确定确认和验证活动的程度。在技术转移的阶段,详细的风险管理工具如FMEA 或危险和可操作性分析(HAZOP)会被经常用到。

2.多产品共线风险评估

共线生产是指在药品生产中,有多个产品使用共用的厂房、设施、设备等情况。多产品共线风险评估用于评估交叉污染或多产品共线相关的风险,确定控制交叉污染的策略使风险最小化。

经可行性评估确定可以共线生产的,应列出共线生产涉及的厂房、设施、设备和品种的清单,并明确所采取防止交叉污染的措施,如采用阶段性生产方式、设备的清洁及其验证、生产计划的合理安排、部分风险高的工序采用专用设备或容器具等等。

进行多产品共线风险评估初始的考虑应考虑产品处理是否有特殊要求,是否需要在专用厂房生产,如需要专用厂房,则只能在单一车间生产,如不需专用厂房,进行后续多产品共线风险评估。对可以共线生产的药品,应根据产品的具体特性、工艺和预定用途等因素做具体分析。可行性评估可考虑以下因素:

拟共线生产品种的特性

共线生产品种的工艺

共线生产品种的预定用途

根据评估的不同阶段可采用的质量风险管理工具

初始阶段:决策树

过程中:流程图

后期:FMEA

3.高致敏性产品厂房设施布局风险评估

高致敏性、高活性产品厂房设施的布局需要进行风险评估,以确保高致敏性、高活性产品生产用厂房、生产设施和设备的设计、选型和布局符合相关法律、法规的要求,并通过风险分析,采取相应控制措施将高致敏性、高活性产品对相邻的厂房、设施及生产产品的风险降低至可接受水平。

在识别高致敏性、高活性产品厂房设施布局风险的过程中,可能从以下方面(但不限于以下)进行风险识别:

产品特性

厂房选址

厂房布局区划

厂房布局人流、物流、废物流、样品流

厂房、生产设施和设备的独立性

产尘量大的操作区域控制措施

废气净化处理

空气净化系统

取样操作控制

车间工艺流程布局合理性

其它公用工程布局合理性

可采用的质量风险管理工具:FMEA

4.GMP设计审核

GMP设计审核是对可能影响产品质量的系统进行GMP符合性的审核,是项目初期的设计阶段风险评估的一种方式。

质量风险管理的起始点为识别对质量而言为关键的工艺要求。GMP设计审核支持风险控制策略所需的厂房、系统或设备的关键设计要素为用于控制所确定的质量风险并将其降低或规避到可接受水平的设计特性和功能,从而保证可持续满足关键的工艺要求。

GMP设计审核将主要进行以下工作:

对设计进行有文件记录的审查,审查其与操作和法规预期要求的符合性;

保证所提出的概念能够符合设计基础(Basis of Design, BOD)中所规定的要求;

保证所提出的设计能够最大程度降低对产品质量/患者安全性的风险;

保证设计符合GMP要求,而且其性能可以通过文件被记录下来;

对设施、公用工程和设备进行有计划的评估。

ISPE基准指南第5卷“调试和确认”中要求的GMP设计审核范围如下:

设计符合GMP

符合性能标准(用户需求说明和功能说明、设计说明)

设计考虑了厂房气流和压力体系

设计考虑了工艺流-可能对产品造成的污染

设计考虑了人流

设计考虑了建造材料

设计考虑了清洁问题

设计考虑了可靠性和能力

设计考虑了调试的要求

设计考虑了“可建造性”和设备的安装

设计考虑了“质量关键”设备和仪器的维护和使用

设计考虑了启动和关机的规程

设计考虑了“标准解决方案”的使用

设计考虑了已规定了所要求的文件

文件资料清单

来源:Internet