您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2021-12-05 21:10

《化学药品注射剂包装系统密封性研究技术指南》

注射剂包装系统密封性符合要求,通常是指包装系统已经通过或能够通过微生物挑战测试。广泛意义指不存在任何影响药品质量的泄漏。

应确定最大允许泄漏限度。

密封性检查方法的开发和验证,关注方法选择及灵敏度,方法需进行合理验证;

稳定性初期和末期外其他时间点可采用包装系统密封性测试作为无菌检查的替代;

注射剂包装系统的密封性应当经过验证,为提供在最严格条件下密封完整性的证据,验证样品通常模拟工艺最差条件进行生产。检测样品应包括模拟最差工艺条件下生产的样品,还要考虑产品的储运、使用等对包装系统密封性的影响。

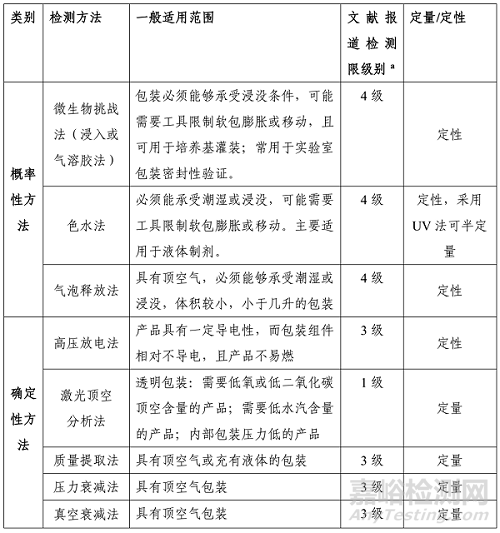

给出了常用的密封性检查方法及其检测限级别

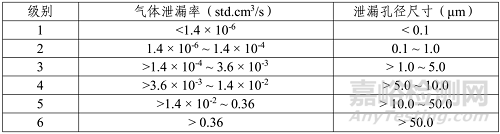

给出了气体泄漏率与泄漏孔径尺寸关系

密封性检查方法优选能检测出产品最大允许泄露限度的确定性方法,如方法灵敏度无法达到产品最大允许泄露限度水平或产品最大允许泄露限度不明确,建议至少采用两种方法(其中一种推荐微生物挑战法)进行密封性研究。微生物挑战法建立时需关注微生物的种类、菌液浓度、培养基种类和暴露时间等。

密封性检查方法需进行适当的方法学验证。重点关注方法灵敏度的考察,灵敏度是指方法能够可靠检测的最小泄漏率或泄漏尺寸,通过挑战性重复测试存在和不存在泄漏缺陷的包装确认方法灵敏度。

方法验证需设立阴性及阳性对照样品。阴性对照系指不存在已知泄漏孔隙的包装容器,而阳性对照系指采用激光打孔、微管/毛细管刺入等方法制造已知泄漏孔隙的包装容器。

概率性检测方法(如微生物挑战法、色水法等)验证时,采用多个不同孔隙尺寸的阳性对照样品,对明确检出概率与泄漏孔隙尺寸间的关系尤为重要。阴性和阳性对照品可采用正常工艺处理的组件,按待测产品的典型方式进行组装。

熔封的产品(如玻璃或塑料安瓿等)应当作100%的密封性检测,其他包装容器的密封性应当根据操作规程进行抽样检查。对于大容量软袋包装等风险较高的产品,建议在工艺验证中增加一定样品量的密封性检查,确认拟定的包装材料、生产工艺的可行性;在商业化生产中科学制定取样计划,增加取样数量和频次;具备条件的进行 100%密封性检查。

关于允许的最大允许泄漏限度,刚性包装上直径约为 0.1μm 的孔隙,液体泄漏的风险很小;而直径约为 0.3μm的孔隙存在微生物侵入的风险。刚性包装可采用 6×10-6mbar·L/s 的最大允许泄漏限度值,相当于直径介于0.1~0.3μm 的孔隙,选择这个保守的最大允许泄漏限度可确保较低风险的微生物侵入或液体泄漏,可不进行用于表征漏洞尺寸的额外的微生物或液体侵入挑战研究。

《化学药品注射剂生产所用的塑料组件系统相容性研究技术指南》

适用于化学药品注射剂生产过程中直接接触液体的管路类、滤器类、密封件类、配液袋类等塑料组件系统。考虑到接触时间短、相容性风险低,用于称量、转移、配料的辅助类塑料组件系统通常不在本指南范围内,但若经分析存在风险,亦可参照本指南进行研究。

制剂申请人作为责任主体,应基于风险评估及必要的相容性研究,确认化学药品注射剂生产中使用的塑料组件系统的适用性。

制剂申请人/药品生产企业在选择组件系统时,应全面了解所用组件系统的材质及其表征、牌号/型号、生产过程中使用步骤、使用前预处理方式、与液体的接触条件(如接触时间、温度、面积等)等信息,对组件系统类型、液体特点、生产工艺等可能引入终产品浸出物的多个维度进行科学评估,基于风险评估结果开展相应的相容性研究工作。申请人也需关注组件系统可能对药液产生吸附,注意进行研究。

塑料材料一般应满足鉴别、生物反应性、物理化学特性、添加剂、可提取元素(如有必要)等方面的相关要求。

组件系统生产商应对所选材料的质量充分把关,避免使用有毒有害的添加剂,做到从源头控制风险。

制剂申请人/药品生产企业在选择组件系统时,应加强生产商审计,对组件系统的质量及其生产商的质量保证体系进行全面评估,关注材料法规符合性声明、特殊关注物质的声明或承诺(如添加剂种类、用量限度符合性等)、检验报告或质量符合声明等。

关于风险评估,应充分考虑浸出物在生产过程中产生并且能够持续保留至终产品这两大要素。风险评估维度建议关注以下方面:(1)接触材料或组件系统的化学和物理性质,体现材料或组件系统的浸出倾向;(2)接触液体的化学性质,体现液体的浸出能力;(3)接触条件,体现浸出的驱动力;(4)浸出物被制剂工艺消除或稀释的能力;(5)与产品有关的固有风险,如剂型、临床使用剂量、临床治疗时间等。可通过对每个维度建立分值,确定高、中、低风险级别。

对于不同规格的注射剂产品,申请人可以通过提交相关依据来支持该组件系统在不同规格产品之间的适用性,包括但不限于:组件系统的组成材料和加工工艺、发挥的功能、生产过程中使用条件和预处理方式、产品临床使用等相同。

原则上,风险级别越高,所需的相容性研究工作越深入全面。对于低风险级别,仅需开展部分简化的化学测试,如不挥发物(NVR)、紫外吸光度(UV)等,而高风险级别则需要全面严格的化学测试(包括有机提取物测试),以获取完整的有机提取物概况,必要时,进行元素杂质测试。

根据自身产品特点,下表中的研究工作可供参照。

|

风险级别 |

生物反应性[8] |

提取溶剂 |

提取物测试 |

|

低 |

无需测试 |

50%乙醇水 |

NVR UV 吸收 |

|

中 |

细胞毒性测试 1 |

50%乙醇水 |

低风险测试 有机提取物测试 |

|

高 |

细胞毒性测试 体内测试 |

pH3 的酸性提取液 pH10 的碱性提取液 50%乙醇水 2 |

低风险测试 有机提取物测试 元素测试(如果需要) 3 |

对于硅胶管,需要关注有机溶剂的耐受性(尤其是含醇类的处方),除可能的抗氧剂和增塑剂外,尤其关注硅橡胶低聚物成分(如 D3D4D5D6 环硅氧烷类)。

对于过滤器,应对其结构组件、滤膜、支撑层和密封圈进行整体考虑,关注抗氧剂和增塑剂、聚合物单体和寡聚物、硅橡胶低聚物(如环硅氧烷物质)、多环(多核)芳烃类物质。除以上关注物质外,还需关注对未知提取物质的分析和研究。

考虑到拟评估的提取物是基于提取试验得到的,提取条件可能无法充分有效的模拟实际使用条件,评估主要目的是为组件系统的选择提供支持信息。如提取研究结果提示存在风险,需慎重评估,根据风险程度决定是继续使用或是更换。

基于可提取物信息分析预测潜在目标浸出物,重点关注提取研究检出量较大的、检测灵敏度低的或毒性高的物质,应证明在实际生产接触方式和条件下浸出物不会带来安全性风险或对产品质量产生不良影响。

全文如下:

化学药品注射剂包装系统密封性研究技术指南 征求意见稿

一、概述

包装系统是指容纳和保护药品的所有包装组件的总和,包括直接接触药品的包装组件和次级包装组件。本技术指南主要适用于注射剂包装系统。注射剂的包装系统应能保持产品内容物完整,同时防止微生物侵入。

包装系统密封性(package integrity),又称容器密封完整性(container–closure integrity),是指包装系统防止内容物损失、微生物侵入以及气体(氧气、空气、水蒸气等)或其他物质进入,保证药品持续符合安全与质量要求的能力。包装系统密封性检查(package integrity test),或称为容器密封完整性检查(container–closureintegrity test, CCIT),是指检测任何破裂或缝隙的包装泄漏检测(包括理化或微生物检测方法),一些检测可以确定泄漏的尺寸和/或位置。

本技术指南主要参考国内外相关技术指导原则和标准起草制订,重点对注射剂包装密封性检查方法的选择和验证进行阐述,旨在促进现阶段化学药品注射剂的研究和评价工作的开展。

本技术指南的起草是基于对该问题的当前认知,随着相关法规的不断完善以及药物研究技术要求的提高,本技术指南将不断修订并完善。

二、总体考虑

注射剂包装系统的泄漏类型主要包括:1)微生物的侵入;2)药品逸出或外部液体/固体的侵入;3)顶空气体含量改变,例如,顶空惰性气体损失、真空破坏和/或外部气体进入。

注射剂包装系统密封性质量要求可分为:1)需维持无菌和产品组分含量,无需维持顶空气体;2)需维持无菌、产品组分含量和顶空气体;3)要求维持无菌的多剂量包装,即包装被打开后,防止药品使用过程中微生物侵入和药品的泄漏。

应根据产品特点开展注射剂包装系统密封性的相关研究。

注射剂包装系统密封性符合要求,通常是指包装系统已经通过或能够通过微生物挑战测试。广泛意义指不存在任何影响药品质量的泄漏。基于科学研究和风险评估,应考虑包装组成和装配、产品内容物以及产品在其生命周期中可能暴露的环境等确定最大允许泄露限度。如果一个包装系统的泄漏不超过其最大允许泄漏限度(Maximum allowable leakage limit,MALL,附件1),则认为该包装系统密封性良好。

注释:错别字(泄露→泄漏)

包装系统密封性研究开始于产品的开发阶段,并持续贯穿整个产品生命周期。(1)在产品开发初期应进行包装密封系统设计选择和质量控制,包括包装组件系统来源、物理指标、部件尺寸、匹配性等;(2)产品工艺的开发,注意对与密封性相关的关键工艺步骤和关键工艺参数进行研究和控制;(3)密封性检查方法的开发和验证,关注方法选择及灵敏度,方法需进行合理验证;(4)稳定性初期和末期外其他时间点可采用包装系统密封性测试作为无菌检查的替代;(5)商业化生产中建立包装系统密封性的检查和控制措施,注意收集和积累泄漏和密封性测试数据,有益于发现和规避损害包装密封性的操作偏离;(6)药品上市后变更可能影响包装密封性时,应考虑对其包装系统密封性进行再评估和再验证。

三、包装系统密封性研究验证及生命周期的管理

1、包装密封系统的设计选择

产品包装的设计选择应基于注射剂的质量需求(如产品的无菌性和顶空气体的维持),考虑产品内容物、生产工艺、稳定性需求、储存和分发环境、产品最终使用方式等。确定包装形式,选择包装组件,并建立严格的物理指标,部件尺寸及偏差、匹配性要求等的控制标准。

2、产品工艺开发及验证

产品工艺开发阶段需关注影响包装密封性的关键因素,如关键步骤、工艺条件、生产线及该包装系统的历史经验。

注射剂包装系统的密封性应当经过验证,为提供在最严格条件下密封完整性的证据,验证样品通常模拟工艺最差条件进行生产。检测样品应包括模拟最差工艺条件下生产的样品,还要考虑产品的储运、使用等对包装系统密封性的影响。

包装开发和后续验证的目的是保证采用可靠的工艺,在规定的运行参数下,持续生产品质可靠的产品(包括其包装)。

3、包装密封性检查方法的选择

包装密封性检查应考虑包装的类型、预期控制要求,根据药品自身特点、生产工艺和药品生命周期的不同阶段,结合检查方法的灵敏度和适用性等,基于风险评估,选择密封性检查方法。

密封性检查方法分为确定性方法和概率性方法两大类。

常用的密封性检查方法:

参考国内外相关指导原则给出了气体泄漏率和相对应的泄漏孔径尺寸的数据,对应关系在理论上是大致相当,而非绝对。具体数值会随产品包装、检测仪器、检测方法参数和测试样品制备等不同而变化。

气体泄漏率与泄漏孔径尺寸关系

密封性检查方法优选能检测出产品最大允许泄露限度的确定性方法,如方法灵敏度无法达到产品最大允许泄露限度水平或产品最大允许泄露限度不明确,建议至少采用两种方法(其中一种推荐微生物挑战法)进行密封性研究。微生物挑战法建立时需关注微生物的种类、菌液浓度、培养基种类和暴露时间等。

4、包装密封性检查方法验证

密封性检查方法需进行适当的方法学验证。重点关注方法灵敏度的考察,灵敏度是指方法能够可靠检测的最小泄漏率或泄漏尺寸,目的在于找出微生物侵入或液体泄漏风险与泄漏孔隙类型/尺寸之间的关系,进而明确检测方法检出能力与微生物侵入或液体泄漏风险之间的关系。通过挑战性重复测试存在和不存在泄漏缺陷的包装确认方法灵敏度。

方法验证需设立阴性及阳性对照样品。阴性对照系指不存在已知泄漏孔隙的包装容器,而阳性对照系指采用激光打孔、微管/毛细管刺入等方法制造已知泄漏孔隙的包装容器。

概率性检测方法(如微生物挑战法、色水法等)验证时,采用多个不同孔隙尺寸的阳性对照样品,对明确检出概率与泄漏孔隙尺寸间的关系尤为重要。阴性和阳性对照品可采用正常工艺处理的组件,按待测产品的典型方式进行组装。

用于验证的包装样品批次和数量主要基于包装产品的复杂性、产品的质量需求和生产商之前的经验积累,根据风险评估结果制定。

5、稳定性考察的密封性要求

注射剂稳定性考察初期和末期进行无菌检查,其他时间点可采用包装系统密封性检查替代。采用的密封性检查方法应进行方法学验证。

6、拟定生产阶段的密封性检查

拟定生产阶段的密封性检查应采用经过验证的测试方法,测试条件保持一致。

保证包装系统密封性主要取决于良好的产品设计(包装的选择)及产品生产过程的控制,而不仅仅依靠在线性能测试或最终产品的检验,因为并非所有的包装系统密封性缺陷都能够被轻易检测到。

基于风险评估,以及产品开发、验证、生产阶段积累的包装密封性数据,开展商业化生产密封性检查。熔封的产品(如玻璃或塑料安瓿等)应当作100%的密封性检测,其他包装容器的密封性应当根据操作规程进行抽样检查。对于大容量软袋包装等风险较高的产品,建议在工艺验证中增加一定样品量的密封性检查,确认拟定的包装材料、生产工艺的可行性;在商业化生产中科学制定取样计划,增加取样数量和频次;具备条件的进行 100%密封性检查。

7、药品上市后的变更研究

当包装设计、包装材料和/或生产工艺条件等变更可能影响包装密封性时,应考虑对产品包装系统密封性进行再评估和再验证。

四、附件

最大允许泄漏限度

最大允许泄漏限度(Maximum allowable leakage limit,MALL)是指产品允许的最大泄漏率或泄漏尺寸,即在这个泄漏率或泄漏尺寸下,不存在任何影响产品安全性和质量的泄漏风险,可保证产品在货架期内及使用过程中符合相应的理化及微生物质量要求。

确定包装系统的最大允许泄漏限度通常基于科学和风险,应综合考虑包装组成和装配、产品内容物以及产品在其生命周期中可能暴露的环境。有研究表明,刚性包装上直径约为 0.1μm 的孔隙,液体泄漏的风险很小;而直径约为0.3μm的孔隙存在微生物侵入的风险。刚性包装可采用6×10-6mbar·L/s 的最大允许泄漏限度值,相当于直径介于 0.1~0.3μm 的孔隙,选择这个保守的最大允许泄漏限度可确保较低风险的微生物侵入或液体泄漏,可不进行用于表征漏洞尺寸的额外的微生物或液体侵入挑战研究。

五、参考文献

1. 国家药品监督管理局药品审评中心. 《化学药品注射剂仿制药质量和疗效一致性评价技术要求》(2020 年第 2 号)

2. 药品生产质量管理规范(2010 年修订)(卫生部令第 79号)

3. 《药品 GMP 指南无菌药品》中国医药科技出版社, 2011.

4. 《药品生产验证指南》化学工业出版社, 2003.

5. USP <1207> Packageintegrity evaluation-sterile products.

6. USP <1207.1> Packageintegrity testing in the product life cycle-test method selection andvalidation.

7. USP <1207.2> PackageIntegrity Leak Test Technologies.

8. USP<1207.3> Package SealQuality Test Technologies.

9. PDA Journal of PharmaceuticalScience and Technology, Technical Report No. 27. Pharmaceutical packageintegrity. 1998.

10.FDA. Guidance for Industry:Container and Closure System Integrity Testing in Lieu of Sterility Testing asa Component of the Stability Protocol for Sterile Products.

11. Guazzo DM, Singer DC, Stevens-Riley M, et al. Proposed revisions togeneral chapter sterile product packaging—integrity evaluation <1207>.Stimuli to the revision process.

12. Pharmacopeial Forum. 2014,40(5).

化学药品注射剂生产所用的塑料组件系统相容性研究技术指南(征求意见稿)

化学药品注射剂生产过程使用的塑料组件系统,可能与液体接触并发生相互作用,导致相关浸出物的产生和积累。浸出物在液体中持续存在并最终传递至终产品中,可能影响产品关键质量属性。

为科学选择化学药品注射剂生产过程中使用的塑料组件系统,确保塑料组件系统符合其预期用途,根据化学药品注射剂研发技术要求,借鉴国内外相关指导原则及标准,起草本技术指南,旨在阐述一种基于科学和风险的研究思路来开展注射剂生产过程中使用的塑料组件系统的相容性研究。制剂申请人作为第一责任主体,对确保生产使用的塑料组件系统符合预期用途负有最终责任。

本技术指南适用于化学药品注射剂生产过程中直接接触液体的管路类、滤器类、密封件类、配液袋类等塑料组件系统。考虑到接触时间短、相容性风险低,用于称量、转移、配料的辅助类塑料组件系统通常不在本指南范围内,但若经分析存在风险,亦可参照本指南进行研究。

本技术指南的起草是基于对该问题的当前认知,也可采用经证明科学合理的其他替代方法。随着相关法规的不断完善以及药物研究技术要求的提高,本指南将不断修订完善。

一、总体考虑

化学药品注射剂生产过程使用的塑料组件系统的相容性风险通常来源于与液体接触后产生的相关浸出物。在化学药品注射剂研究工作中,制剂申请人作为责任主体,应基于风险评估及必要的相容性研究,确认化学药品注射剂生产中使用的塑料组件系统的适用性。

制剂申请人/药品生产企业在选择组件系统时,应全面了解所用组件系统的材质及其表征、牌号/型号、生产过程中使用步骤、使用前预处理方式、与液体的接触条件(如接触时间、温度、面积等)等信息,对组件系统类型、液体特点、生产工艺等可能引入终产品浸出物的多个维度进行科学评估,基于风险评估结果开展相应的相容性研究工作。申请人也需关注组件系统可能对药液产生吸附,注意进行研究。

二、组件系统的选择原则

材料表征是组件系统选择使用的前提。塑料材料一般应满足鉴别、生物反应性、物理化学特性、添加剂、可提取元素(如有必要)等方面的相关要求。

组件系统生产商应对所选材料的质量充分把关,避免使用有毒有害的添加剂,做到从源头控制风险。

制剂申请人/药品生产企业在选择组件系统时,应加强生产商审计,对组件系统的质量及其生产商的质量保证体系进行全面评估,关注材料法规符合性声明、特殊关注物质的声明或承诺(如添加剂种类、用量限度符合性等)、检验报告或质量符合声明等。

三、风险评估

风险评估是进行相容性研究的前提和基础,有利于指导后续相容性研究方案的科学设计。

考虑到组件的相容性风险通常来源于组件与生产液体接触后产生的相关浸出物,风险评估应充分考虑浸出物在生产过程中产生并且能够持续保留至终产品这两大要素。风险评估的具体过程及方法由申请人建立,并在申报资料中详细说明风险评估具体方法及依据。在确定具体评估方法时,申请人应考虑到影响浸出可能性和持续存在的可能性的众多因素。风险评估维度建议关注以下方面:(1)接触材料或组件系统的化学和物理性质,体现材料或组件系统的浸出倾向;(2)接触液体的化学性质,体现液体的浸出能力;(3)接触条件,体现浸出的驱动力;(4)浸出物被制剂工艺消除或稀释的能力;(5)与产品有关的固有风险,如剂型、临床使用剂量、临床治疗时间等。可通过对每个维度建立分值,确定高、中、低风险级别。

申请人也可结合自身产品和工艺特点,及既有经验,自行建立风险评估方法。

对于不同规格的注射剂产品,申请人可以通过提交相关依据来支持该组件系统在不同规格产品之间的适用性,包括但不限于:组件系统的组成材料和加工工艺、发挥的功能、生产过程中使用条件和预处理方式、产品临床使用等相同。

四、相容性研究

根据风险评估开展相应的相容性研究工作。原则上,风险级别越高,所需的相容性研究工作越深入全面。对于低风险级别,仅需开展部分简化的化学测试,如不挥发物(NVR)、紫外吸光度(UV)等,而高风险级别则需要全面严格的化学测试(包括有机提取物测试),以获取完整的有机提取物概况,必要时,进行元素杂质测试。

根据自身产品特点,下表中的研究工作可供参照。

|

风险级别 |

生物反应性[8] |

提取溶剂 |

提取物测试 |

|

低 |

无需测试 |

50%乙醇水 |

NVR UV 吸收 |

|

中 |

细胞毒性测试 1 |

50%乙醇水 |

低风险测试 有机提取物测试 |

|

高 |

细胞毒性测试 体内测试 |

pH3 的酸性提取液 pH10 的碱性提取液 50%乙醇水 2 |

低风险测试 有机提取物测试 元素测试(如果需要) 3 |

1. 若不符合细胞毒性测试要求,则该组件系统不适用,无需再开展体内测试。

2. pH3 的酸性提取液:取 14.9g 氯化钾溶解于 1L 纯化水中,配制成 0.3mol/L 的氯化钾溶液。再加入 5.3ml0.2mol/L 盐酸到上述氯化钾溶液中,并用 0.2mol/L 盐酸调节 pH 至3±0.1,加入纯化水定容至1L。另也可采用 0.1mol/L 的磷酸或其他酸调节 pH 值。pH10 的碱性提取液:取 14.2g 磷酸氢二钠溶解与 1L 纯化水中,并用 0.1mol/L 的盐酸溶液或氢氧化钠溶液调节 pH 至 10±0.1。50%乙醇水:500mL 纯化水和 500mL 乙醇。

3. 是否开展提取元素的测试应由组件系统使用者评估。

开展提取试验时,申请人应对提取方式、溶剂、提取比例、温度、时间等进行合理选择和设计。提取方式建议采用动态方式(如搅拌或者循环),模拟实际生产工艺且强度不低于实际生产的情况,或采用其他科学合理的方法并说明选择依据;提取溶液可选择pH3 的酸性提取液、pH10 的碱性提取液、50%乙醇水,同时根据液体特点,考虑极性、pH、离子强度等因素,适当对提取溶液进行替换或者调整;提取溶液的用量应保证组件系统表面积与溶液体积比在合适范围内;提取温度和时间不低于实际生产过程中组件系统和液体之间的接触温度和时间;提取过程中组件系统的处理方式最好与实际使用时的处理方式保持一致。

五、提取物的分析和评估

提取试验完成后需对试验结果进行分析和评估。NVR、 UV 等测试结果可提示提取物的相关特征信息。有机提取物检测结果的分析及评估可参考《化学药品注射剂与塑料包装材料相容性研究技术指导原则(试行)》、《化学药品与弹性体密封件相容性研究技术指导原则(试行)》等相关指南,

需注意选择适当的分析方法,设置合理的报告限度,关注提取物概况的全面分析。元素测试结果分析和评估可参考 ICH Q3D。

对于硅胶管,需要关注有机溶剂的耐受性(尤其是含醇类的处方),除可能的抗氧剂和增塑剂外,尤其关注硅橡胶低聚物成分(如 D3D4D5D6 环硅氧烷类)。对于过滤器,应对其结构组件、滤膜、支撑层和密封圈进行整体考虑,关注抗氧剂和增塑剂、聚合物单体和寡聚物、硅橡胶低聚物(如环硅氧烷物质)、多环(多核)芳烃类物质。除以上关注物质外,还需关注对未知提取物质的分析和研究。

考虑到拟评估的提取物是基于提取试验得到的,提取条件可能无法充分有效的模拟实际使用条件,评估主要目的是为组件系统的选择提供支持信息。如提取研究结果提示存在风险,需慎重评估,根据风险程度决定是继续使用或是更换。

六、浸出物研究

根据提取研究结果,如需要进一步开展浸出试验,可参照相关包材相容性研究指南的思路开展研究,合理设计试验,基于可提取物信息分析预测潜在目标浸出物,重点关注提取研究检出量较大的、检测灵敏度低的或毒性高的物质,应证明在实际生产接触方式和条件下浸出物不会带来安全性风险或对产品质量产生不良影响。

七、参考文献

化学药品注射剂仿制药质量和疗效一致性评价技术要求 (国家药品监督管理局药品审评中心2020 年 2 号)

化学药品与弹性体密封件相容性研究技术指导原则(试行)(国家药品监督管理局通告 2018年第 14 号)

化学药品注射剂与塑料包装材料相容性研究技术指导原则(试行)(国食药监注[2012] 267号)

《药品与包装相容性理论与实践》 化学工业出版社2019 年

YBB00012003-2015 细胞毒性检查法

USP PF<665> Characterization ofPlastic Materials, Components, and Systems Used in the Manufacturing ofPharmaceutical Drug Products and Biopharmaceutical Drug Substances andProducts.

USP PF<1665> Plastic Materials,Components, and Systems Used in the Manufacturing of Pharmaceutical DrugProducts and Biopharmaceutical Drug Substances and Products.

USP <87、88>Biological Reactivity Tests

USP <381、661、1661、1663、1664>

EP 3.1.9. Silicone Elastomer for Closuresand Tubing.

Sterilization Filtration of Liquids. PDA.Journal of Pharmaceutical Science and Technology 2008, 62.

ICH Q3D Guideline for Elemental Impurities.

Perspectives on the PQRI Extractables andLeachables ''Safety Thresholds and Best Practices'' Recommendations forInhalation Drug Products. PDA Journal of Pharmaceutical Science and Technology2013, 67 413-429.

The Product Quality Research Institute(PQRI) Leachables and Extractables Working Group Initiatives for Parenteral andOphthalmic Drug Product (PODP) .PDA Journal of Pharmaceutical Science and Technology2013, 67 430-447.

来源:Internet