您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-02 00:04

金属3D打印材料的性能受一系列工艺参数和物理现象的控制,如激光扫描策略、粉末质量、铺送粉方式以及在粘结剂喷射工艺中与之相关的粘结剂特性和构建平台温度等。此外,零件设计、打印方向和支撑结构也会影响最终产品的质量,包括缺陷(如孔隙和未熔合)、残余应力和表面质量。除了微观结构之外,这些因素还会显著影响材料的机械性能,尤其是零件的服役疲劳性能。本文介绍的重点是几种工艺条件下常见的过程属性。

1. 缺陷

ASTM E3166将增材制造缺陷描述为孔隙(可能是孤立的或在靠近表面的簇状或深层嵌入)、未熔合(可能在层之间或跨层)、起止误差、夹杂、层移、熔化不足或过熔。这些缺陷通常会导致密度降低,但是,它们也可能以裂纹的形式存在。当使用最佳工艺参数组合时,当前的3D打印技术可以轻松实现高达99.9% 的密度。例如,对于Inconel 625合金,采用SLM技术制备的零件孔隙率水平可以小于0.12%,采用DED技术可以小于0.01%,即使在BJ(粘结剂喷射)工艺条件下,孔隙率的水平也可以达到1%。在DED工艺中获得的更高密度归因于更大的熔池宽度、层厚以及更小的热源速度。在BJ工艺中,零件的最终密度直接取决于生坯阶段的填充密度,粉末质量不佳和烧结工艺不匹配也会导致孔隙产生;值得注意的是,BJ工艺存在密度和收缩率之间的折衷,当高密度零件是最高要求指标时,使用更高的温度和更长的烧结时间,可以获得接近完全致密的零件,但尺寸收缩也会越严重。

许多研究旨在优化工艺参数,例如热源特性、扫描策略、层厚度和零件方向,以实现尽可能高的密度和最小的缺陷尺寸。粉末材料的能量输入和熔化之间存在复杂的平衡;能量不足会导致粉末部分熔化,从而形成“未熔合”和“未熔化粉末颗粒”型缺陷。相反,过多的能量输入会导致不稳定的熔池,这会导致飞溅和汽化,从而形成夹带气体和小孔型缺陷. 非最佳参数还可能导致形成不连续轨迹、较弱的层间结合甚至分层。

缺陷在循环载荷条件下会成为裂纹萌生点,因此对疲劳寿命产生不利影响。缺陷大小、形状和位置起着至关重要的作用,使用密度作为单一材料参数是不够的。因此需要完整评估缺陷对3D打印合金疲劳寿命的影响。

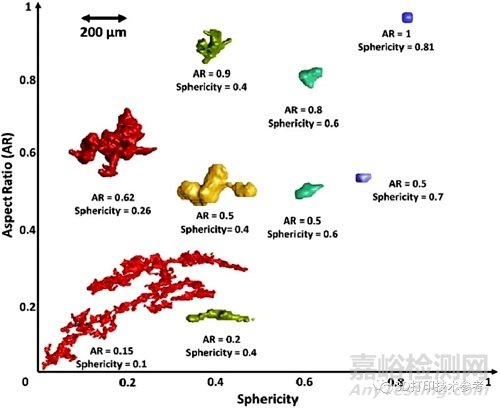

采用SLM制造的Ti6Al4V的缺陷纵横比与球形度

上图总结了SLM制造的316L不锈钢中观察到的缺陷形态。描述缺陷属性的三个关键特征是球形度(或圆形度)、纵横比和尺寸(直径)。球形度是对缺陷不规则性或与完美球形的偏差的度量,并被视为球体的表面积与缺陷(具有相同体积)的表面积之比。圆度是球形度的二维对应物,是缺陷的横截面积与其周长的平方之比。纵横比是缺陷的最小尺寸与最大尺寸的比值,它是使用围绕缺陷的边界框计算得出的,以解决高度不规则形状的缺陷形状衡量问题。孔径,通常是指其最大尺寸。

大多数气体缺陷接近球形,因此具有高球形度和高纵横比。另一方面,未熔合缺陷形状不规则,边缘锋利。它们中可能含有未熔化的粉末颗粒,并且通常具有低球形度和纵横比。气体缺陷的大小通常与熔池大小相关,通常,SLM相比EBM和DED工艺导致的缺陷尺寸更小。未熔合缺陷的大小通常与填充间距的大小相关,它们的尺寸可以达到毫米数量级,球度和纵横比非常低。因此,未熔合缺陷被认为是导致粉末床打印和DED工艺疲劳失效的主要因素。在BJ工艺中,缺陷尺寸明显较小且具有高纵横比。

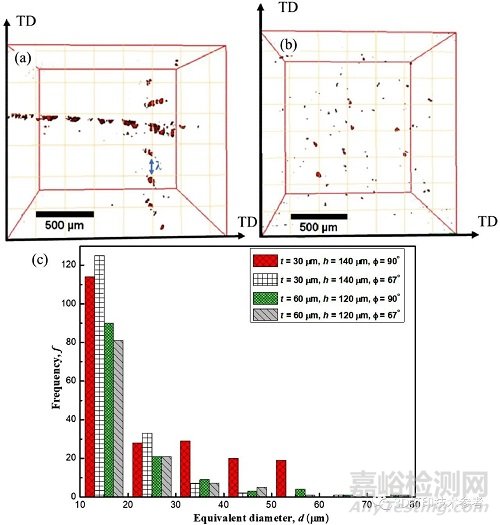

SLM打印的Ti6Al4V 样品重建显微 CT 图像的顶视图,层厚30 µm,扫描间距 140 µm (a) 扫描旋转90° 和 (b) 67 °, (c) 直方图显示了SLM工艺过程中使用的四种不同工艺参数组合的缺陷尺寸分布

研究发现,工艺参数组合对SLM制造的Ti6Al4V孔隙率分布有影响。重建的显微 CT图像显示缺陷尺寸和分布对所使用的工艺参数很敏感。虽然在使用90° 扫描旋转时观察到缺陷在构建方向上对齐,但它们在67°扫描旋转时随机分布,即使在这两种情况下体积能量密度相似。研究人员将此现象归因于马兰戈尼对流和瑞利不稳定性的综合效应,通过采用67°扫描旋转或通过减小扫描间距可确保相邻熔池之间的更大重叠,从而显著降低较大缺陷产生的频率。

2. 表面粗糙度

逐层制造工艺与附着在表面的半熔融颗粒相结合,以及亚表面和表面连接缺陷的存在导致3D打印金属材料部件的表面非常粗糙。表面粗糙度受工艺类型和使用的参数、粉末尺寸、层厚度、零件几何形状以及表面相对于构建方向的影响。例如,以倾斜角度分层会产生具有“阶梯”形态的表面,其斜率或曲率与每层的位置近似。此外,热源相对于构建平台的方向,朝上和朝下的侧面会导致不同的表面形态;与朝上的侧面相比,朝下的侧面的粗糙度明显更高。例如,在SLM工艺中,朝下的侧面建立在松散的粉末或支撑结构上,因此会导致明显的粗糙度特征。

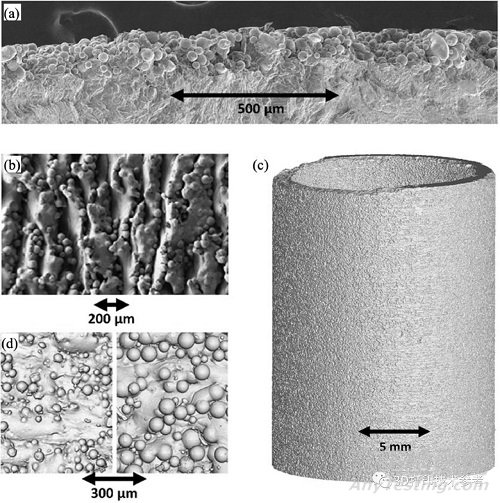

(a) SLM打印的 Ti6Al4V SEM 图像;(b) EBM打印的 Ti6Al4V SEM 图像;(c) (a) 样本的的显微CT扫描图像 (d)SLM打印的Ti6Al4V 分辨率为 1.5 μm 的同步辐射显微断层扫描

通常,基于激光的增材制造工艺所获得零件表面粗糙度要优于电子束增材制造 工艺,而粘结剂喷射技术所获得的零件表面粗糙度比基于激光的工艺更低,这是因为高能热源使粉末在零件边缘烧结极易形成卫星球导致。

虽然在某些情况下,高表面粗糙度可能是有益的,例如通过粗糙表面可促进骨整合,但其影响已被证明会对部件的疲劳性能产生不利和严重的影响。与孔隙率一样,表面的畸变导致应力集中,从而造成局部塑性变形,并促进早期疲劳裂纹萌生。有研究指出,由SLM制造的Ti6Al4V由表面粗糙引起的应力集中可导致等效应用von Mises应力放大15倍,而最有害的表面特征是近表面缺陷和表面缺口,这表明粘附的粉末与机械响应无关;采用SLM制造的AlSi10Mg的打印取向也会对疲劳性能产生影响,具有向上表面的试样比具有向下表面的试样表现出明显更好的疲劳性能,其中包括缺口状特征;另有研究表明,粗糙表面在3D打印试样裂纹萌生中起主导作用,而内部裂纹在机加工试样中起重要作用。

3. 残余应力

采用BJ工艺制造的零件几乎无需考虑残余应力的影响,而粉末床和DED 工艺则受到高残余应力的困扰,而且由于它们通常在构建部件的不同位置之间经常发生显著变化,使这一现象更为严重。这些应力可能会导致原位开裂、分层、零件翘曲和潜在的构建失败。如此高的残余应力是这些过程固有的局部热输入和快速冷却的结果。局部区域在被高能束快速加热时的膨胀被相邻材料抑制,这通常会导致压缩塑性应变。随后已凝固部分的快速冷却和相关的收缩导致高拉伸应力。加热和冷却循环的局部特性也会导致构建部件的体积产生高度不规则的残余应力场。

对DED 工艺制造的316L进行测量表明,其残余应力约为合金屈服强度的 50-80%。采用SLM制造的Ti6Al4V和 Inconel 718具有类似的情况。这些应力沿构建方向的幅度最高,在零件中心受压,在外部自由表面拉伸,并且在构建平台界面附近更集中。然而,如果对构建平台进行加热,残余应力则可以减少一个数量级。

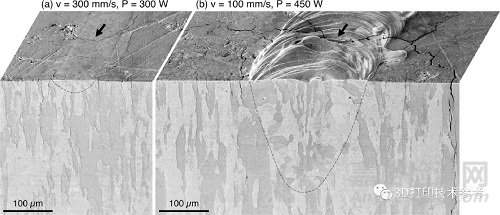

SLM打印的钨的裂纹网络,显示了两种导致不同熔池尺寸的激光扫描策略:(a)中为浅熔池,(b)中为深熔池,黑色箭头表示横向裂纹

残余应力的大小随着扫描线长度的增加而增加。考虑到这一点,减少制造过程中应力积累的最常见方法是实施合理的扫描策略,将一层划分为更小的“岛”或“条”,从而减少最长的不间断行进线。粉末床工艺主要通过在每一层之后旋转热源的扫描方向来处理应力累积。层高也被证明直接影响应力分布;与较厚的层相比,层厚越小会导致更高的应力梯度。由于残余应力累积取决于每一层,因此整体应力水平取决于零件尺寸。有研究已经表明, SLM打印的较高和较窄的 Ti6Al4V 试样具有更高的拉伸残余应力,并且从表面渗透得更深(深达 250 微米),而在较大的部件中它们通常更小、更浅(50 微米)。

高残余应力的影响在制造和使用过程中都会造成问题。在硬质合金中经常可观察到沿熔池路径形成的小裂纹,例如镍基高温合金和钨,在层间或应力集中附近(如支撑结构)具有更严重的分层类型缺陷。研究发现,较大的部件中显著的拉应力累积会导致零件从支撑结构或从构建平台上的脱离。由于零件变形,尺寸公差也受到显著影响。残余应力在疲劳过程中将作为额外的裂纹驱动力,从而促进裂纹的萌生和扩展。

4. 后处理改善与工艺相关的材料特性

在3D打印完成后,需要若干后处理步骤才能用于最终应用,尤其是需要采用额外的后处理处理来改善与工艺相关的特性,包括热处理改善微观结构、减轻残余应力,热等静压(HIP)减少孔隙率,以及某种形式的表面精加工工艺以实现所需的表面质量和几何公差。

热处理通常用于3D打印的Ti6Al4V、不锈钢、镍基高温合金和铝合金。SLM 和 DED 部件通常在从构建平台上切割之前进行应力释放,以限制与几何公差要求的偏差。去应力退火需要在足够高的温度下进行,但需要抑制再结晶和晶粒生长。较高温度的退火通常会导致晶粒长大、晶粒取向发生变化,并且可以促进更等轴微观结构的形成。这通常伴随着强度的降低、延展性的增加以及各向异性的降低(这可能是可取的,因为3D打印的金属材料通常包含柱状、定向的微观结构)。不过,更高的热处理温度并不能提高密度和表面光洁度。

SLM制造的镍基高温合金三维可视化和代表性横截面透视图像:(a)LPBF,(b)HIP和(c)HIP+SSHT

热等静压是一种普遍推荐的工艺,用于减少零件的孔隙率。目前已经证明该工艺可以消除SLM制造的镍基高温合金Ti6Al4V零件内部的缺陷和裂纹。此外,它还可以消除残余应力。然而研究表明,虽然内部缺陷会在热等静压期间闭合,但表面和近表面缺陷不受影响。在某些情况下,该工艺可能会通过显著的晶粒生长改变材料的晶粒结构。

3D打印的燃烧室在进行热等静压

提高3D打印零件表面质量最常用的方法是使用标准工艺(如铣削和车削)进行加工。此外,振动研磨、化学抛光、电解抛光、表面机械磨损处理和超声波纳米晶体表面改性,以及简单的旋转工具抛光或用砂带打磨机打磨也有助于改善表面质量。喷砂也被推荐为一种表面精加工技术,虽然它不一定会显著改善表面粗糙度,但材料表面的机械加工会引起压缩残余应力,从而显着提高疲劳寿命。

电解抛光的医疗植入物

增材制造复杂结构件磨粒流抛光效果

END

影响3D打印零件疲劳性能的因素可归纳为残余应力、表面粗糙度、内部缺陷、各向异性和微观结构不均匀性。

减少缺陷、提高材料的疲劳性能,不仅要从工艺上尽量减少缺陷的产生,热处理和机械处理也要进一步通过减少缺陷、消除残余应力、改变微观结构和改善表面质量来影响零件的疲劳性能。

来源:3D打印技术参考