您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-14 15:46

1 引言

纤维材料在日常生活、军事、建筑、生物、医药等方面具有广泛的应用。但由于未经处理的纤维材料通常具有易燃特点,因此易造成火灾,进而带来经济损失和人员伤亡。赋予纤维材料较好的阻燃性已经成为发展的必然趋势,各国也逐渐出台法律并对纺织品阻燃提出了相应的阻燃性能要求。随着纤维材料燃烧带来的危害问题越来越受到人们的重视,开发有效、耐久且不影响织物手感和舒适性,并具有工程应用价值的阻燃纤维材料变得十分必要。

阻燃纤维材料,一般是指不能燃烧或燃烧得不充分的纤维材料,与火源接触后,只能够产生微小火焰,撤走火源后火焰即可较快自行熄灭。阻燃纤维广泛应用于纺织材料、交通运输、国防科工、航空航天等领域。目前常用的阻燃纤维有聚苯并咪唑(PBI)纤维、聚氯乙烯(PVC)纤维、聚四氟乙烯(PTFE)纤维、聚对苯二甲酰对苯二胺(PPTA)纤维、Prylanitz纤维、聚酰胺—酰亚胺纤维等。

阻燃纤维的研发始于18 世纪。第一个阻燃纤维专利的发明人是Wyld,他于1735 年获得了专利号为“551号”的英国专利。专利中,Wyld采用矾液、硼砂及硫酸亚铁处理纺织品或木材,使其具有阻燃性。多年来,阻燃纤维材料的制备技术发展越来越完善。目前大多数阻燃织物是经过阻燃剂的修饰而具有好的阻燃性能,但是所用阻燃剂来制备阻燃织物的工艺复杂、含卤或织物处理温度过高,对环境有一定的危害且耗能大,不适宜工业化应用。通过添加新型阻燃剂提高阻燃纤维性能已经成为了阻燃纤维材料制备技术的一个发展方向。通过加入新型阻燃剂,可以优化工艺流程,解决阻燃纤维在纺纱、织造过程中的技术难题,产品永久性阻燃效果明显,织物强力高,柔软舒适,经过多次洗涤后不影响阻燃效果。还有技术表明,在阻燃纤维中加入具有良好耐热性能和高强的导电纤维材料,通过与各种金属离子的相互作用,使其在纤维内部形成纳米离子高导电性聚乙烯醇纤维,使得纤维材料具有良好的导电性和耐久性,特别是在低湿度下仍具有良好的耐久抗静电性。

2 数据分析

2.1 申请整体情况

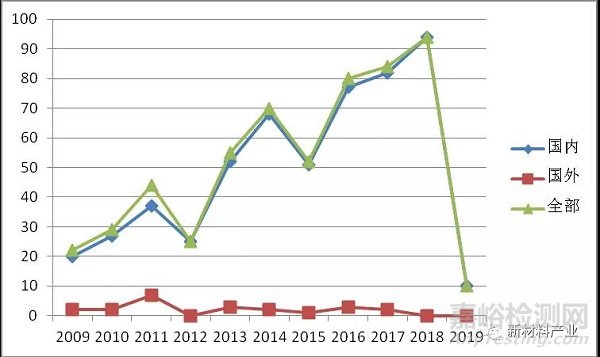

本文以中国专利文摘数据库(CNABS)为基础,得到了有关阻燃纤维制备技术领域的专利申请638件(检索年至2019 年6月30日已公开的专利申请),所利用的检索手段为分类号、关键词组合检索。截至上述检索日,存在部分申请由于未满18个月还未公布,导致2019年的申请数据不完整,这是2019年数据比例整体偏低的原因。因此,涉及2019年的专利申请数据仅供参考。阻燃纤维材料制备技术的中国专利申请总体趋势分布表和分布图分别见表1和图1。

图1 阻燃纤维材料制备技术的中国专利申请总体趋势分布图

通过图1可以看出,在阻燃纤维制备技术领域在我国的申请量,2009—2019近10年出现了3个高速增长点,分别是2011年、2014年和2016年。国外申请人在我国的专利申请量比较小,且基本呈现持平的趋势。在2015年至今,专利申请量呈现逐年增长的趋势,可见我国申请人对阻燃纤维制备技术的关注度逐渐增加,并且阻燃纤维材料的应用范围也越来越广阔,产业化前景比较乐观。目前比较热门的阻燃纤维有3种,一种是通用纤维中加入阻燃剂,一种是芳族或芳杂环类的耐热纤维,另外一种为难燃纤维,如聚氯乙烯(PVC)等卤素纤维。阻燃纤维制备技术的发展也是围绕这3种纤维材料制备技术的改进而进行。

1994年开始,关于阻燃纤维制备技术的专利开始大规模在我国兴起。前期的专利申请人以国外公司为主,国内申请人以个人申请居多。赵玉山等人于1994年2月3日提交的CN1098149A号专利公开了一种纤维素聚硅酸盐纤维的制备方法。聚硅酸盐阻燃纤维是一种纤维素和聚硅酸盐混合的纤维素纤维,该专利中采用了混合纤维再生和封闭处理技术,应用粘胶纤维生产工艺方法生产,该方法的关键之处在于在生产工艺流程中增加有封闭处理。由于传统工艺生产出的阻燃粘胶纤维所用的阻燃剂属于有机化合物,该方法解决了传统工艺制备工艺昂贵,阻燃粘胶纤维产品成本高,毒性和污染大的缺点。利用该方法生产,工艺简便,且没有污染,得到的纤维不仅具有阻燃性、抗碱性、耐皂洗,而且燃烧时不产生有毒气体,利用其形成织物时,不影响和改变纺织和染整工艺。

早期阻燃性纤维的制备方法,一般是通过将阻燃剂加入原料聚合物中或用阻燃剂后处理纤维来实现。如日本专利特开昭58(1983)—156019公开的一种与微细颗粒状阻燃剂混合的聚烯烃复合纤维,其中阻燃剂的分解温度至少高于纺丝温度100℃。日本专利特开昭54(1979)—134120公开的基于聚酯的典型复合纤维,包括含磷和(或)卤素的聚酯组分和形成纤维的聚酯组分,也是在纤维中添加了阻燃剂聚合物。这些制备阻燃纤维的缺点是燃烧时会形成与二噁英类化合物,进而产生严重的环境污染。日本申请人智索株式会社于1995年7月6日申请的CN 1118386A号专利公开了一种氧化或燃烧时不产生二噁英相关的化合物的热塑性树脂纤维及其制备方法,通过使用聚烯烃作为原料聚合物得到阻燃纤维,燃烧时不产生二噁英相关的化合物,有效解决了环境污染问题。

由图1可知,在我国阻燃纤维材料制备领域,国内申请人处于主导地位,专利申请量较高,国外申请人的专利申请量较低,且多年来申请趋势变化不大。这表明了我国阻燃纤维制备市场以国内技术为主导,产业发展势头比较强劲。

2.2 申请人分布

2.2.1申请人属性分布

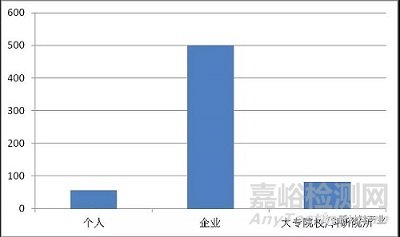

图2为我国阻燃纤维材料制备技术的申请人属性分布情况。由图2可知,企业类申请人占比 78.36%,大专院校和科研院所类申请人占比12.86%,个人类申请人仅占比8.78%。可见,就我国该领域的专利申请而言,企业类申请人占据了主导地位,是主要的申请主体。这也表明了阻燃纤维材料制备技术的产业需求较大,商业化价值高,所以激发了企业的研发热情。同时,大专院校和科研院所也在该领域进行了适当的探索,为阻燃纤维材料制备技术的进步贡献了力量。由于该领域技术的专业性较高,所以个人申请人专利申请量比较小,在研发上还存在一定的障碍。

图2 我国阻燃纤维材料制备技术的申请人属性分布

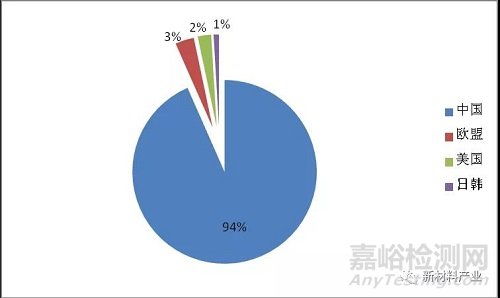

2.2.2 申请人地域分布

图3显示了世界范围内我国阻燃纤维材料制备技术领域申请人分布情况。其中,国内大陆地区申请人的申请量占全部申请量的94%,国外申请人的申请量占比仅 6%。进一步而言,欧盟申请人(包括英国、法国、德国、瑞士等主要国家)占比3%,美国占比2%,日韩占比1%。由图3可知,国外申请人在该领域的申请占比分布较为均匀,没有呈现某一国家的申请主体特别突出的情况。同时,国外申请人相比我国申请人占比明显偏低,说明在专利领域,我国的阻燃纤维材料制备技术处于领先地位。

图3 申请人地域分布

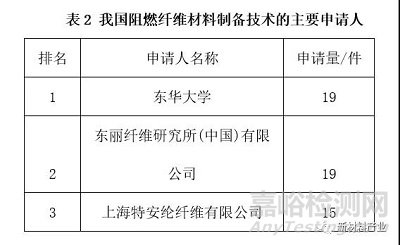

2.2.3重要申请人

表2列出了我国阻燃纤维材料制备技术领域中排名前3位的申请人,均为国内申请人,既包括企业申请人也包括大专院校申请人。其中,东华大学的纤维材料改性国家重点实验室在阻燃纤维材料的制备研发上,取得了较好的成绩。东华大学的CN 104018243A号专利公开了一种阻燃纤维及其制备方法,采用将纤维素或聚丙烯腈与阻燃高分子按比例混合,通过在较高温度下溶解制备高浓度的纺丝液,过滤后降低温度,加压挤出,通过压力形成的剪切作用保证纺丝液中两组分的均匀混合,然后进行多倍拉伸,形成聚丙烯腈或纤维素的相畴尺寸小于50nm的共混型纤维。利用这种方法制备得到的阻燃纤维,为通过直接纺制得到的共混型纤维,解决了混合均匀性问题,具有阻燃性能好、阻燃耐久、无卤无磷、低毒舒适等优异的特点,且发烟少、环境友好。CN107022808A号专利公开了一种舒适性阻燃纤维及其制备方法,该方法采用纤维素或丙烯腈共聚物与本质阻燃高分子按比例共混后溶解于溶剂中制得纺丝溶液,通过控制共混物的粘度比,采用高倍喷头拉伸,得到纤维表层富含本质阻燃高分子的共混纤维,可以有效调节共混纤维中的两相形态,提高共混纤维的阻燃性能,降低本质阻燃纤维的含量,具有工艺简单,成本低廉等特点,对开发低成本、环境友好的舒适阻燃纤维有重要的意义。

东丽纤维研究所(中国)有限公司的CN106700053A号专利公开了一种抗滴落阻燃纤维的制备方法,由芳香族二元酸或其衍生物、二元醇、磷化合物的酯化液在催化剂下共聚合,然后通过熔融纺丝得到含磷聚酯纤维,这种阻燃纤维具有低二甘醇含量、高强度、加工性好、产品安全性好、节能环保等特点,可在消防、窗帘以及特殊产业上应用。上海特安纶纤维有限公司的CN 104674453A号专利公开了一种含砜基芳香族聚合物纤维的纤维混合物的制备方法,该方法采用具有耐久阻燃性能的本质阻燃纤维含砜基的芳香族聚合物纤维与动物蛋白质纤维进行混合加工,产品在不但具有良好的阻燃性能,也不会产生手感粗硬、舒适度下降等问题,并且利用该纤维制得的面料具有动物蛋白质纤维所特有的舒适性、光泽感和滑糯的手感,可用做各种高档服装的面料,也可用作飞机、高铁、公交、轮船等交通工具内配备的座椅、窗帘、壁布、被褥等纺织品。

通过对我国阻燃纤维材料制备技术领域重要申请人的研究可知,大专院校和企业在研发上都存在着一定的实力,并且促进大专院校/科研院所和企业的合作显得尤为重要。这一方面可以提高大专院校/科研院所研发成果的产业转化效率,另一方面也可以提高企业的研发能力,实现技术的长足进步,进而推动我国阻燃纤维材料制备技术更好更快发展,并提高技术的科技成果转化效率,尽快在产业上得以应用。

2.3申请技术分布

常规的提高纤维材料阻燃性能的方法一般是采用共混或共聚方法,将阻燃剂添加到纤维溶液之中去而获得的。这种常规制造方法存在着明显的缺点:一是阻燃剂的加入会影响纤维的纺丝性能和力学性能;二是一般的阻燃纤维在燃烧时会释放出大量的对人体有害气体,并产生融滴,影响环境;三是由于化学纤维的软化点比较低,所以不耐高温。

传统阻燃剂大多为卤系阻燃剂或卤系与其它阻燃剂的衍生物,这类阻燃剂燃烧会释放有毒有害气体,严重危害人体健康。因此,研发主体在不断地改进阻燃纤维的制备方法,在促进阻燃纤维性能阻燃性能优化的同时,又保持其纺丝性能和力学性能,使阻燃纤维的应用领域更为广泛。一是制备无卤阻燃剂,并且通过对阻燃材料的优化使得其具有优良的热稳定性能和膨胀性能,阻燃效率高;二是在方法上进行改进,如采用三聚氰胺与甲醛缩合产物来制备阻燃纤维,如将缩合物的水溶液纺成丝,同时蒸发水分和固化预缩合物,通过形成交联结构,从而克服阻燃纤维的常规劣势。比较常见的纺丝方法包括干燥反应纺丝方法和离心式纺丝方法。三是通过制备阻燃复合材料,如添加具有阻燃性能的聚合物,进而提高阻燃纤维材料的物理化学性能。现在比较流行的液体阻燃材料,主要有2种制备方法:其一是选择能够与树脂体系能够达到分子级相熔的阻燃剂,如将有机磷系阻燃剂加入到环氧树脂中,采用液态成型工艺制备得到阻燃复合材料;其二是将阻燃剂和增强材料粘合制备得到纤维预制体,该方法涉及到的阻燃剂一般为无机阻燃剂。

3 我国阻燃纤维材料制备技术专利发展建议

3.1增加资助力度,促进院校和企业研发合作

通过对我国阻燃纤维材料制备技术的专利分析可知,在该领域的主要研发力量被企业类申请人掌握,但是我国的大专院校/科研院所类申请人也具有一定的科研实力,但是由于市场导向不明显等因素,降低了该类型申请人的研发热情。如果能够增加对申请主体的资助力度,并且促进院校和企业研发力量的对接,势必会大大提高现有的研发水平,进而推动整个技术领域产生质的飞跃。

3.2 明确市场前景,加强研发风向的合理变化

我国阻燃纤维材料品种丰富,制备方法多样,但是技术上的突破有所局限,还不能够很好的适应市场的需求。在制备方法上还局限于传统的加工方法,产品应用的领域主要为普通民用领域。由于阻燃纤维材料在航空航天、工业制造领域也有较大的需求量,所以研发新型的耐高温、低能耗、且具有多种复合功能的阻燃纤维材料成为了现在的热点。研发机构应该更加关注阻燃纤维材料的市场需求,进而在制备方法上进行改进,同时也应该在制备成本上进行缩减,进而实现阻燃纤维制备技术的市场化应用前景,以市场收益补给研发阶段,实现技术发展的良性循环。

4 结语

目前,我国阻燃纤维材料的制备技术已经比较成熟,但是在适应市场需求方面仍有较大的进步空间。通过对该领域的专利技术分析,进一步明确了现有制备方法的优势和劣势,同时也为阻燃纤维材料的技术发展指明了方向。优化制备方法,节约制备成本,制备新型阻燃纤维材料是行业发展的大势所趋。在创新驱动发展的战略目标下,我国阻燃纤维材料制备技术会愈发完善,研发主体的专利保护意识会更强,进而推动阻燃纤维材料的制备技术快速发展。

王海峰

国家知识产权局专利局专利审查协作北京中心

来源:《新材料产业》杂志2019年9期

来源:新材料产业