您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-01-30 12:37

当前国内运营中的某些风场,经常出现不明原因的风机叶片螺栓批量断裂问题。由于不知道是原始设计还是螺栓质量导致这种问题的发生,运维团队只能被动的更换断裂的螺栓。这也对风机质量的口碑和风电场的维护成本带来了负面影响。

本文针对于风电机组叶片螺栓断裂问题,设计了对于断裂螺栓的预紧工艺、螺栓在风机运行过程中的载荷、叶片叶根处载荷、变桨轴承与轮毂配合面相对位移、变桨轴承振动及应力应变等针对性的检测方案。根据检测数据,分析螺栓断裂的原因,并为业主及主机厂商提供解决方案。

测试方案

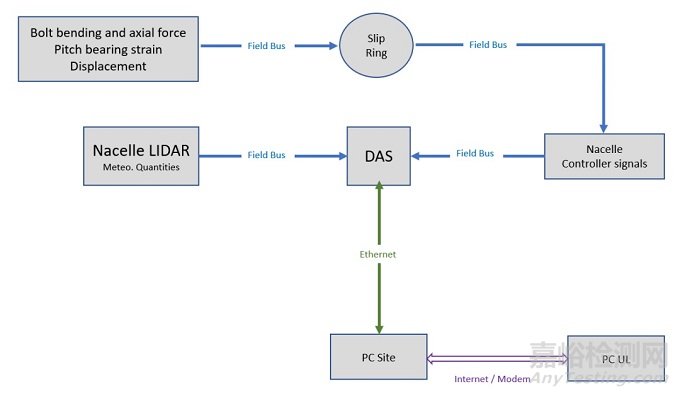

针对叶片螺栓失效断裂的机组进行为期两个月的监测。测试系统总体构成主要包括螺栓载荷传感器、变桨轴承位移传感器、机舱式雷达数据采集处理设备、通讯设备等。

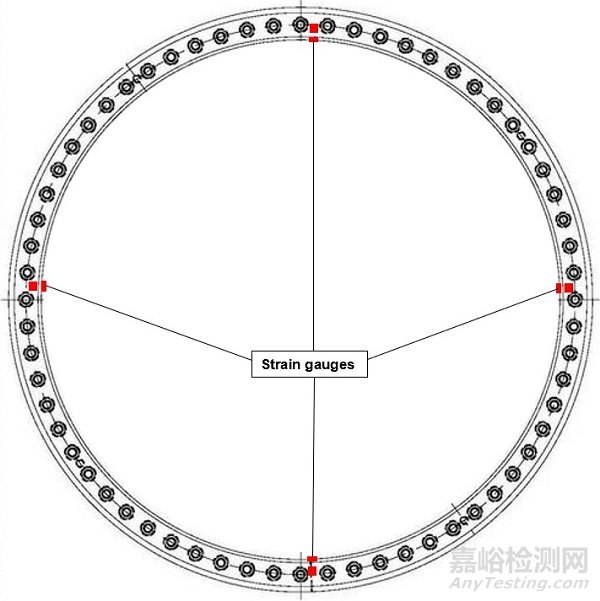

风电机组变桨轴承螺栓载荷测试选取变桨轴承面靠近叶片前缘及后缘六颗通常易发生断裂处螺栓进行载荷监测,并选取垂直于叶片前后缘连线部位两颗不易发生断裂部位的螺栓进行载荷对比。变桨轴承示意图标识的测试螺栓点位仅供参考。

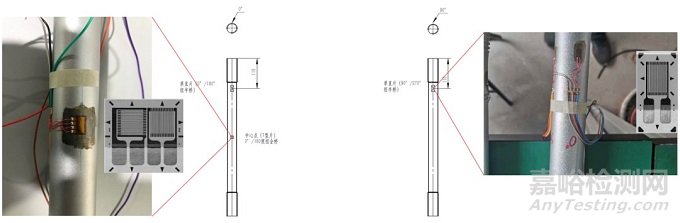

每颗螺栓选取靠近易断裂螺纹处贴片,测量螺栓径向及切向所受弯矩,选取螺栓中段部位贴片,测量轴向力。螺栓弯矩测量采用两组单片分别组成两组惠斯通半桥,轴向力测试采用一组T型应变片组成的泊松全桥,以消除温度变化所带来的影响。

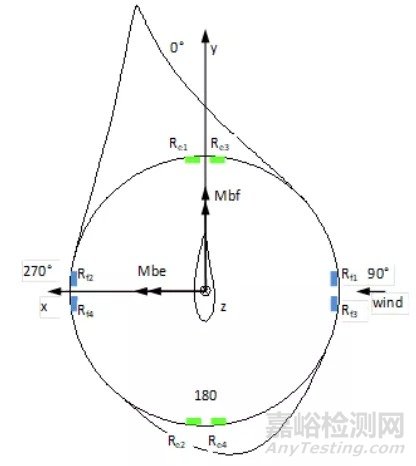

叶片叶根部位载荷测试通过在风电机组叶片内缘布设应变片,测量叶根处摆振及挥舞两方向弯矩。结合测得的风况数据,分析故障机组实际叶根载荷是否超过设计要求。贴片采用U型应变片,布置在叶根部位平行于弦线及垂直于弦线四等分处,并分别组成两组惠斯通全桥进行双方向载荷测量。

变桨轴承应变测试通过在轴承内缘处贴片,测量轴承在径向以及轴向的应变。测试点位选取如下图所示四个点位进行应变测量。结合变桨轴承形变仿真结果,分析轴承内圈形变是否处于设计范围。同时,四组加速度传感器也布置在相同的点位,用于监测变桨轴承在风电机组运行过程中的振动情况。

另外,还将对被测机组每个变桨轴承与轮毂配合面安装高精度位移传感器,由此来测量配合面轴向及径向双方向的位移。位移传感器建议分布于变桨轴承面四等分点位,并分别在变桨轴承及轮毂面安装支架以便固定位移传感器。

测试过程

对于叶片变桨轴承螺栓测试主要分为三个阶段:

首先,在测试开始初期,将要对螺栓预紧过程中的预紧力进行实时监控,采集螺栓在预紧过程中的螺栓轴向力及弯矩。判断螺栓在预紧期间是否达到设计预紧力。

其次,将会对变桨轴承螺栓造成影响的各类瞬态工况进行测试,例如起机、大风急停、大风停滞等。分析螺栓在各类工况下的载荷是否处于强度等级范围内。同时,通过各类瞬态工况的测试,采集风机叶片叶根部位振动数据,分析风机叶片一阶二阶频响是否与设计值相符,风机在运行过程中叶根载荷是否处于正常范围。

最后,对被测试风机进行为期两个月的动态载荷检测,统计螺栓及叶片叶根处等效载荷。结合设计仿真值,评估螺栓是否存在疲劳失效。同时,统计分析测试期间螺栓及变桨轴承是否发生塑性变形。变桨轴承与轮毂配合面是否存在相对位移。

预期结果

结合上述对变桨轴承螺栓、叶片叶根载荷测试,提供螺栓预紧过程中的实测预紧力,为主机厂商检验螺栓预紧过程、提升预紧工艺提供依据。

瞬态工况测试结果将为主机厂商判断螺栓是否符合强度等级要求,是否需要更换螺栓型号提供有力数据支持。

动态载荷分析结果将为主机厂商验证风机变桨轴承螺栓在运行过程中是否存在疲劳失效,及可能发生的螺栓断裂周期提供有效参考依据。

来源:UL