您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-12-08 09:24

1、 研究背景

卡箍断裂失效时有发生,有一部分是由于制造工艺、选材以及装配工艺问题,原因包括高温蠕变断裂]应力腐蚀、回火不充分导致的脆性断裂,以及焊接工艺导致的腐蚀疲劳断裂,还有一部分是由于设计问题产生造成卡箍部分应力集中,产生疲劳断裂失效。起落架固定卡箍主要用于应急放起落架系统,主要由耳片、卡带、螺栓、垫圈、自锁螺母等装配而成,耳片采用焊接固定在卡带上,卡带材料为2Cr13Mn9Ni4,目前国内对于此材料的研究较少,且多是在民用产品。由于焊接与热处理引起的2Cr13Mn9Ni4零件失效的相关文献未见于期刊报道中,且缺乏对失效影响因素的系统研究,缺少失效预防的可借鉴内容。

卡箍经服役一段时间后发生多起断裂,统计结果表明,断裂位置均位于距离卡带与耳片焊趾一定距离处。其断裂后对应急放系统有不利的影响,严重时可导致系统失效,为飞行安全埋下较大隐患。本文通过宏微观观察、金相检测等确定卡带裂纹的性质,并借助裂纹区组织、硬度分布规律统计,应力模拟、晶间腐蚀试验以及热模拟试验等方法,进一步研究卡箍断裂的原因。

2 、 主要研究工作

1)外观及断口观察

失效起落架固定卡箍及其断裂局部的宏观形貌见图1,断裂位置发生在卡带上,裂纹断口表面粗糙,呈棕黄色,断口比较平整,表面较平坦,断裂处宏观无明显塑性变形,呈颗粒状的脆性断裂特征(图2a)。将远离焊缝部位卡带人为180°弯折断裂,断口附近可见明显塑性变形,断口粗糙,断面起伏较大,呈银灰色塑性断裂特征(图2b)。宏观来看两者断裂形式完全不同。

图1 卡箍及断裂部位宏观形貌

(a)断口宏观

(b)人工断口

图2 断口宏观观察

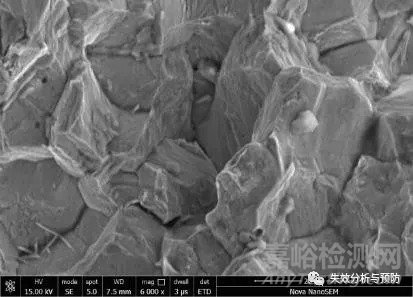

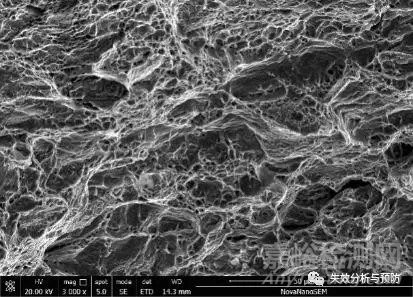

对裂纹断口进行微观观察,整个断面大部分为沿晶断裂特征,晶粒表面可见腐蚀纹理,局部可见泥纹状(图3a);对失效卡箍的断口不同区域微区成分进行能谱分析,发现在卡带断口上沉积有含S、Cl腐蚀性元素,而人为打开断口整体呈撕裂韧窝特征(图3b)。对比人工断口和失效断口的特征可知,两者失效因素有明显区别。

(a)失效件断口微观

(b)人工断口微观

图3 卡箍断口微观形貌

2)金相组织观察

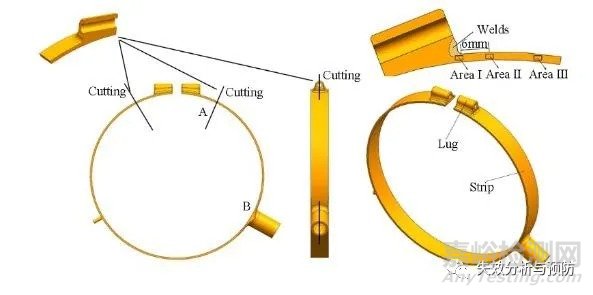

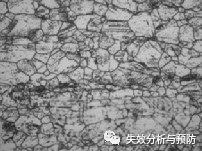

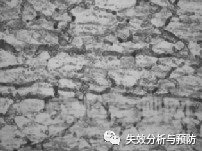

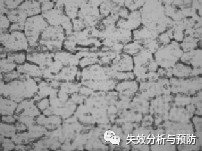

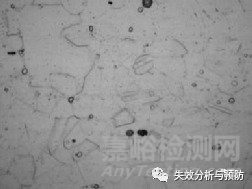

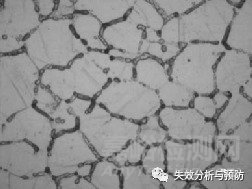

在卡带上取金相试样,取样位置见图4,对纵向截面(沿轧制方向)腐蚀后观察。为了便于描述将金相分成3个区域分别为焊缝附近的Ⅰ区,距离焊趾6mm的Ⅱ区以及远离焊缝的基体Ⅲ区,见图4。3个区域组织形貌见图5,Ⅰ区晶界部分可见,可判断其晶粒大小大于Ⅱ、Ⅲ区;在Ⅱ、Ⅲ区中显微组织为奥氏体+少量铁素体,同时可见压延的带状组织特征,晶粒内密布变形滑移线。在奥氏体不锈钢中,晶界越多、晶粒越小,C原子扩散至晶界的距离减小,Cr在晶界处的含量降低,导致其抗腐蚀性能越差,因此Ⅱ区、Ⅲ区的抗腐蚀能力较Ⅰ区较弱;Ⅱ区晶界清晰,Ⅰ、Ⅲ区部分晶界可见,说明Ⅱ区耐腐蚀性最差。可见Ⅱ区的确是卡箍中耐腐蚀性最为薄弱的区域。

图4 卡箍取样及金相观察位置示意图

(a)Ⅰ区

(b)Ⅱ区

(c)Ⅲ区

图5 焊接接头各区域显微组织

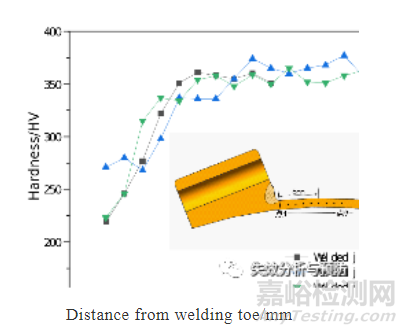

3)硬度变化测试

对3组焊接头试样不同区域进行显微硬度测试,测试位置从焊趾开始沿着卡带周向方向每隔1mm测试一个点,测试示意图如图所示。硬度测试结果见图6,可见卡箍焊接接头硬度存在很大的不均匀性,焊接区与热影响区因焊接热的影响材料存在软化现象,0~6mm区硬度快速上升,6mm以后硬度基本稳定在HV 350左右,达到冷硬态基体硬度。

图6 焊接接头硬度分布

4)化学成分分析

对卡箍基体取试末,利用ICP光谱仪和C、S分析仪对卡箍材料进行化学成分分析,符合GB/T 4239-1991标准中对2Cr13Mn9Ni4钢的要求。

5)晶间腐蚀试验

对于奥氏体不锈钢来说,其焊缝位置由于焊接过程的热影响,容易使焊缝附近组织敏化。因此对焊缝附近样品与远离焊缝样品参照标准GB/T 4334-2008《金属和合金的腐蚀-不锈钢晶间腐蚀试验方法》中的A方法分别进行晶间腐蚀实验,以确定材料是否有晶界敏化。

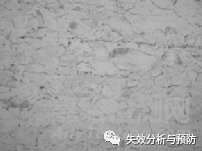

图7为焊缝附近样品经晶间腐蚀后宏观照片,按照腐蚀程度可以划分为3个区域,分别为未敏化区、敏化区、深度敏化区。3个区域的组织形貌照片见图8,未敏化区为1类典型奥氏体不锈钢阶梯组织,敏化区和深度敏化区都为5类沟槽组织,但深度敏化区的腐蚀更严重。位置对比发现,深度敏化区与金相组织检查中耐腐性最差的Ⅱ区位置一致。

奥氏体不锈钢在冷加工过程中能形成大量孪晶,可提高加工硬化率和钢的强化效果,一般冷作硬化状态可直接使用,但有资料表明,2Cr13Mn9Ni材料在一定的固溶温度、冷速和冷变形率状态下,材料会产生晶间腐蚀倾向。由上述卡箍的晶间腐蚀试验初步判断,卡带原材料具有一定的晶间腐蚀倾向,导致材料的抗腐蚀性能下降,同时在焊接过程中,由于焊接热的输入又加剧卡带局部晶间敏化程度,导致近焊缝区组织进一步恶化。

图7 晶间腐蚀A法试验后宏观照片

(a)非敏感区

(b)深敏区

(c)致敏区

图8 各区域的晶间腐蚀A法照片

6)热模拟试验

2Cr13Mn9Ni4奥氏体不锈钢因其高强度及具有良好的抗腐蚀性能,广泛应用于航空、航天、船舶等领域,但其自身在特定成型工艺下具有晶间腐蚀倾向,并且在450~850℃之间加热时,极易在晶界析出Cr23C6碳化物,使钢具有晶间腐蚀敏感性,特别是在焊接接头附近,焊接热导致材料极易产生敏化,发生晶间腐蚀失效;因此,为了了解卡箍材料自身状态以及焊接对2Cr13Mn9Ni4钢的影响,设计焊接模拟试验。

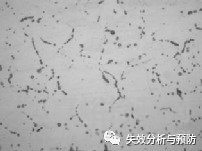

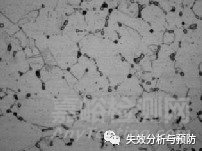

取焊接接头附近样品及远离焊缝基体材料分别取样进行1050℃,2h固溶处理,卡箍经固溶处理后的焊缝附近组织见图9,经固溶处理后的整体呈现典型奥氏体不锈钢阶梯组织,基体压延的带状组织特征和晶内滑移线基本消除,且晶粒有所长大,焊缝附近及深度敏化区恢复正常,由此说明失效卡箍材料存在的确存在晶间敏化问题,重新固溶处理可以有效消除冷加工、焊接给卡箍带来的敏化以及内应力的影响。

对固溶处理后样品继续进行750℃、5min敏化处理,模拟焊接热对卡带组织的影响。采用晶间腐蚀A法对经固溶处理+敏化处理后样品进行晶间腐蚀(图10)。可见经敏化处理后,3个区域晶界上均产生明显沟槽,呈二类混合组织特征。

模拟试验表明,经过固溶后的卡箍在特定温度下仍会出现敏化现象,即焊接过程可以导致材料敏化现象的出现;而在相同的热输入情况下,3个区域敏化现象基本一致,说明失效件深度敏化区的出现的确与焊接热分布有直接关系。

图9 样品固溶处理后微观形貌

图10 样品固溶处理+敏化处理后微观形貌

3 、分析讨论

通过观察卡箍的装配状态可知,卡箍在螺栓预紧后卡带承受拉应力。断口观察结果表明,卡带裂纹均为沿晶扩展,晶面可见腐蚀条纹,且断口附着大量含Cl、S等腐蚀性元素,整体宏微观腐蚀特征明显;综合分析认为,卡箍卡带裂纹性质为晶间腐蚀裂纹。

耳片与卡带焊接后在飞机正常飞行状态下焊缝附近卡带发生断裂,而卡带其他区域未发现明显损伤。统计结果表明,多起卡箍断裂均发生在距离焊缝6mm左右位置,说明卡箍断裂可能与焊接热影响及应力分布有关。由焊接导致的常规性的缺陷一般采用X射线和超声C扫描等无损检测手段进行评价与分析,一些隐蔽性缺陷或者组织异常很难通过常规的无损检测方法检出,更易被人们忽视而对飞机飞行带来较严重的安全隐患。

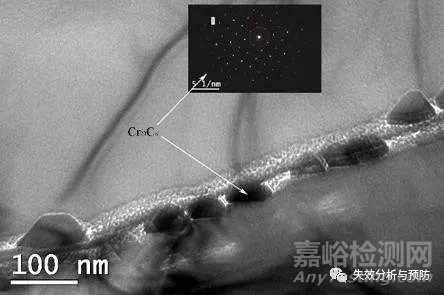

对于奥氏体不锈钢来说,其焊缝位置由于焊接过程的热影响,容易使焊缝组织敏化,450~850 ℃敏化区间奥氏体不锈钢易析出碳化物与Cr生成化合物Cr23C6,并沿晶界沉淀,使晶界周围基体Cr含量降低,形成贫Cr层,导致腐蚀介质更容易渗透进入晶界,使基体发生沿晶开裂,成为腐蚀的薄弱点。在失效件上取样采用TEM对断裂区域晶界物相进行观察分析,结果表明,故障卡箍在裂纹附近深度敏化区晶界上有黑色颗粒相不连续析出,析出物为Cr23C6碳化物(图11)。

图11 深度敏化区晶界碳化物形貌及其分布

微观观察可知卡箍断口中含有多种盐类,其中含有S、Cl腐蚀性元素,奥氏体不锈钢的晶间腐蚀对这两种元素尤其敏感。

一般认为,铁素体不锈钢焊接接头的晶间腐蚀出现在紧邻熔合线处,而奥氏体不锈钢焊接接头的晶间腐蚀出现在距焊缝一段距离处,这是由于C在奥氏体与铁素体中的固溶程度及扩散速度不同引起的,从两种不锈钢温度-时间-敏化(TTS)曲线可以看出,两者的“鼻尖”温度敏化时间差异很大,奥氏体不锈钢的敏化时间相对较长,其敏化程度随着冷却速度的增加而降低,在焊接热影响区不同区域停留时间不同,导致焊缝附近敏化程度有所差异,晶间腐蚀A法对比试验进一步验证距离焊趾一定距离的断裂区存在严重的晶间敏化,这一位置正好与卡箍断裂位置相对应。

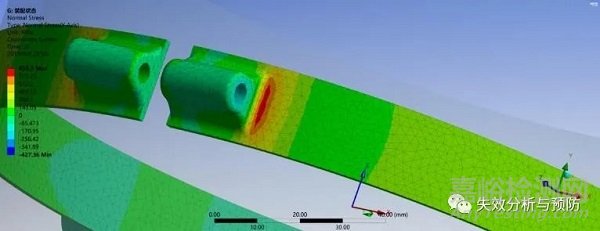

对卡箍整体装配状态进行有限元静态分析(图12)。卡箍在装配状态下受力最大的部位是卡带与耳片的过渡圆弧处,而实际断裂位置未发生在此位置。卡箍卡带属于冷硬状态,本身存在形变残余应力;弯制加工中残余应力升高(局部显微硬度升高),又产生结构应力;卡箍紧固及导管作用产生的工作应力;焊趾位置综合应力较大,但开裂位置主要是由于晶界弱化导致的。

图12 卡箍紧固状态周向应力分布

综上所述,卡箍卡带材料具有一定的晶间腐蚀倾向,在焊接过程中受焊接热影响局部材料晶界进一步敏化,同时,卡箍工作环境中存在含S、Cl元素的腐蚀物,卡箍钢带自身的残余应力、结构及工作应力,这些因素都对卡箍的晶间腐蚀开裂有一定影响。但就此次失效来讲,设计之初选择2Cr13Mn9Ni4不锈钢就是为了以其本身的耐蚀能力抵御环境腐蚀的影响,而卡箍卡带具有明显的晶间腐蚀倾向,同时焊接也导致断裂区域材料敏化更严重,这些因素对卡箍的应力腐蚀失效是决定性的。

通过上述分析可知:

1)在焊接前对卡箍进行去应力退火处理,可以消除冷轧过程的影响,以提高材料的抗晶间腐蚀能力。

2)降低焊接热量输入以及冷却时间,减少在敏化温度区停留时间,以减少晶界Cr23C6的产生,从而降低晶界的腐蚀敏感性。

3)对焊接后材料进行固溶处理,使碳化物充分溶解,然后淬火,防止冷却时间过长导致碳化物二次析出,这样会消除焊接导致的卡带局部敏化现象。

4 、结论

1)卡箍断裂性质为晶间腐蚀开裂,裂纹均分布于距离焊趾特定距离处。

2)卡箍卡带整体具有明显的晶间腐蚀倾向,判断导致卡箍晶间腐蚀开裂的根本原因主要有2个:

第一,卡箍失效件的原材料具有一定晶间腐蚀倾向;

第二,焊接热导致卡带断裂位置材料进一步敏化,局部耐蚀性进一步下降,产生晶间腐蚀裂纹。

作者:赵天昊,中国航发北京航空材料研究院,助理工程师,主要从事无损检测及失效分析等方面的研究。

引用文章:赵天昊,黄超,欧阳康等. 2Cr13Mn9Ni4不锈钢卡箍腐蚀开裂分析[J]. 失效分析与预防,2020,15(4):248-254.

来源:Internet