B50A789钢

B50A789钢是制造燃气轮机压气机叶片和导向叶片的常用材料。从成分特点看,B50A789钢与17-4PH合金结构钢(0Cr17Ni4Cu4Nb)相似,均属于沉淀硬化型马氏体不锈钢,其强化机制主要是依靠富铜相的时效强化和钼、铌的沉淀强化。

夏比冲击试验方法是测试材料力学性能的重要手段之一,被广泛用于评定B50A789钢在冲击载荷下的韧脆特性。

事故背景

2010年1月份,某公司在对多批次大规格(ϕ≥100mm)棒材进行入厂检验过程中多次发现其横向冲击吸收能量不合格问题。

理化检验

1、冲击试验

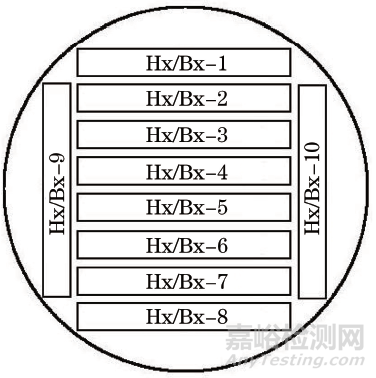

选取一根规格为ϕ120mm的B50A789钢棒材,沿其横截面方向采用线切割法截取四块棒料,棒料厚度为15mm,其中棒材头部的两块棒料编号为H1,H2,棒材尾部的两块棒料编号为B1,B2。在H1,H2,B1,B2号棒料上各切取10个尺寸为12mm×15mm×55mm的冲击试样毛坯,取样位置及编号如图1所示(其中x为1,2)。

图1 冲击试样毛坯截取位置示意图

按照企业技术文件要求对上述冲击试样毛坯进行热处理,除了编号为H1-1~H1-10号冲击试样毛坯的热处理工艺为1038℃保温1h→水冷→577℃保温4h→空冷,其他的冲击试样毛坯的热处理工艺均为1038℃保温1.5h→水冷→577℃保温7h→空冷。

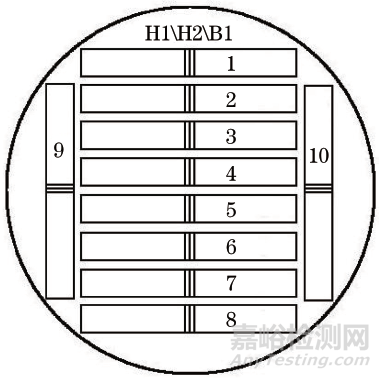

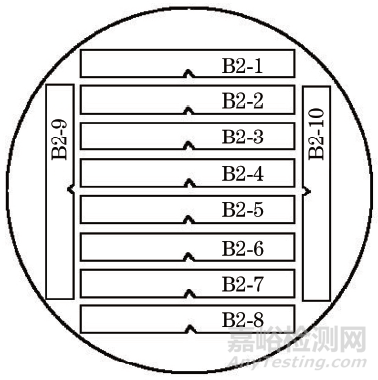

采用MBG1432型磨床和X5032型铣床将经过热处理后的冲击试样毛坯加工为冲击试样,缺口均为“V”型,但缺口开槽方向不同:H1,H2,B1棒料冲击试样均沿横向开槽,而B2棒料冲击试样沿纵向开槽,开槽位置如图2和图3所示。

图2 H1,H2,B1棒料冲击试样开槽位置示意图

图3 B2棒料冲击试样开槽位置示意图

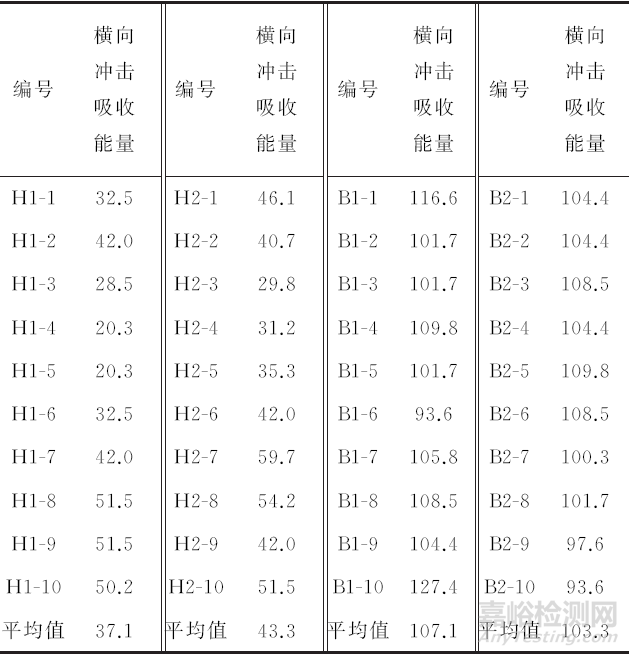

采用JBN-300B型冲击试验机对上述冲击试样进行冲击试验,结果如表1所示。

表1 棒材冲击试样冲击试验结果J

可见取自棒材头部的冲击试样的横向冲击吸收能量均不符合标准的要求(不小于54.2J)。

2、断口分析

从H1,H2,B1,B2号棒料冲击试样断口取样,使用Leica MZ16型体视显微镜观察试样的形貌。

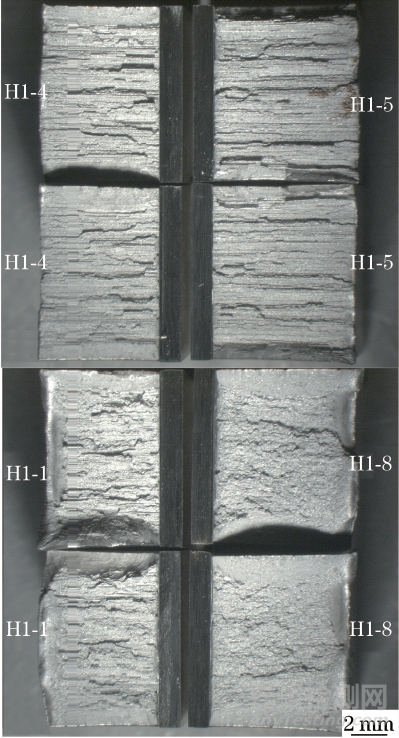

图4 H1号冲击试样断口宏观形貌

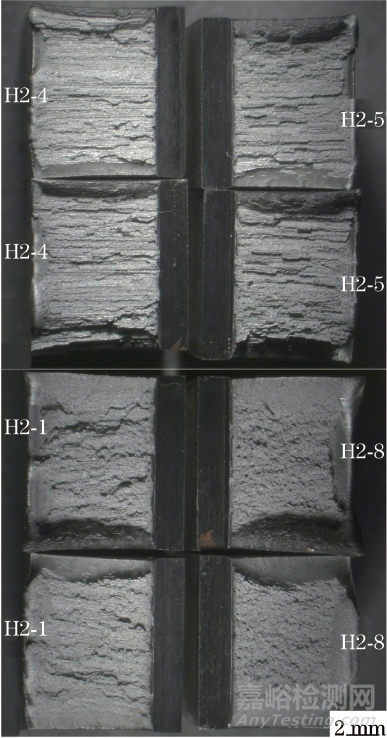

图5 H2号冲击试样断口宏观形貌

由图4和图5可见,取自棒材头部且靠近棒料中心的H1-4,H1-5,H2-4,H2-5号冲击试样断口的层状结构较明显,而靠近棒料边缘的H1-1,H1-8,H2-1,H2-8号冲击试样断口的层状结构不明显。

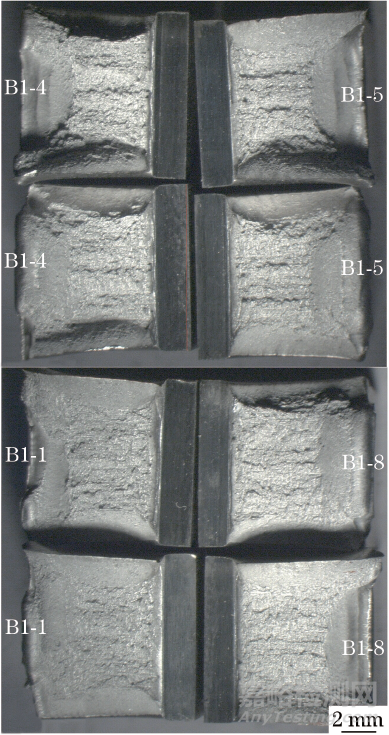

图6 B1号冲击试样断口宏观形貌

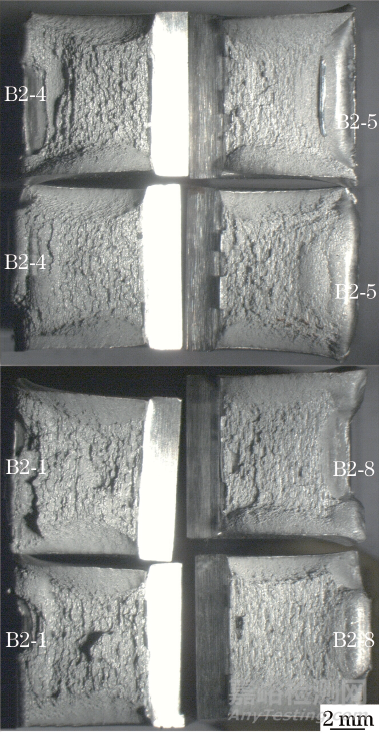

图7 B2号冲击试样断口宏观形貌

由图6和图7可见,从棒材尾部截取的两种开槽方式的冲击试样断口处层状结构均不明显。

3、金相检验

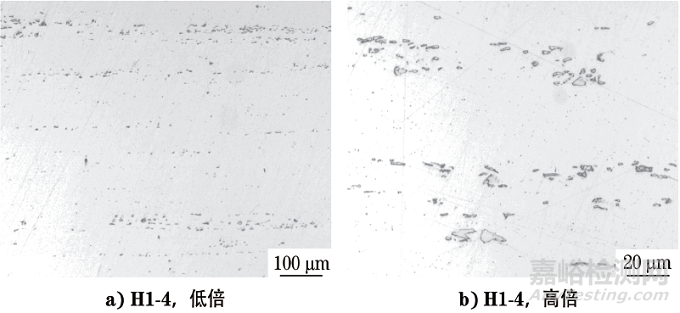

在H1-4号冲击试样断口取样,试样经打磨、抛光后,采用Axiovert 200MAT型金相显微镜观察显微组织形貌。可见H1-4号试样有较严重的沿棒材纵向分布的条带状夹杂,如图8所示。

图8 不同冲击试样腐蚀前的显微组织形貌

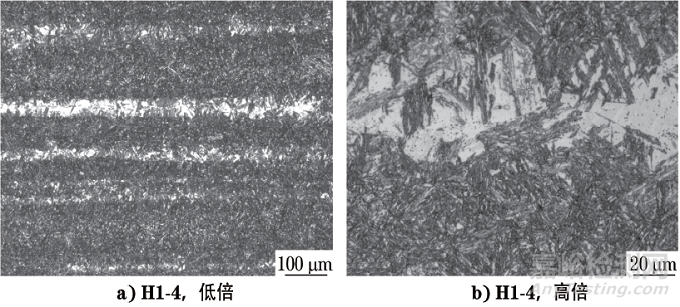

试样采用FeCl3盐酸溶液(10gFeCl3+25mLHCl+100mLH2O)浸蚀后,采用Axiovert 200MAT型金相显微镜观察显微组织形貌。可见H1-4号试样存在明显的沿棒材纵向分布的条带组织,如图9所示。

图9 不同冲击试样腐蚀后的显微组织形貌

4、硬度测试

采用LM-700AT型显微硬度计对B1-4号冲击试样断口的条带组织和基体进行硬度测试,各取5个测试点,得到条带组织的硬度平均值为347HV0.1,基体的硬度平均值为353HV0.1,可见条带组织的硬度与基体的较接近。

5、化学成分分析

分别在H1-4,B1-4号冲击试样断口取样,使用TTTAN4798型直读光谱仪进行化学成分分析。结果表明H1-4号冲击试样中铌的质量分数较高,达到0.72%,B1-4号冲击试样中铌的质量分数较低,为0.64%,H1-4,B1-4号冲击试样中碳的质量分数分别为0.037%和0.036%,均符合企业技术文件要求。

分析与讨论

由冲击试验结果可知,H1号棒料冲击试样的横向冲击吸收能量均不符合标准要求,取自棒料中心部位冲击试样的横向冲击吸收能量最低;H2棒料(固溶时效保温时间延长)冲击试样的横向冲击吸收能量大部分高于H1号棒料冲击试样的,取自H1,H2棒料靠近边缘的冲击试样的横向冲击吸收能量要高于棒料中心冲击试样的。

由冲击试样断口形貌可知,取自棒料中心冲击试样的断口层状结构比取自棒料边缘冲击试样的明显,这种层状结构是棒材沿纵向分布的带状纤维组织,因变形程度不同,横向冲击吸收能量低的棒料中心冲击试样断口层状特征比棒料边缘冲击试样的更显著,对应的纵向带状组织也更明显。通过对原材料厂家调查,了解到由于企业技术文件的升级改版,将B50A789钢化学成分中的碳的质量分数由0.025%~0.05%调整为0.025%~0.045%,铌的质量分数由碳的质量分数的8倍~0.5%调整为0.40%~0.75%(≥碳的质量分数的14倍),降低了碳含量的上限,提高了铌含量的上限。降低碳含量能使B50A789钢具有良好的耐蚀性,增加铌含量是为了通过形成碳化铌而使碳稳定从而抑制碳化铬的形成。而碳化铌正是形成断口层状结构和带状组织的原因。由硬度测试结果可排除材料硬度不均匀导致的冲击性能差异。

此外,取自棒材尾部两组试样冲击吸收能量较接近,说明开槽方向对冲击吸收能量影响不大,且棒材尾部位于棒料边缘和中心的冲击试样断口层状特征均不明显,无明显的带状组织。

结论及建议

B50A789钢大规格棒材冲击试样断口存在层状结构和纵向带状组织,且棒材头部层状结构和纵向带状组织比其尾部的更显著,这导致棒材头部横向冲击吸收能量不合格。

建议通过适当延长材料固溶时效保温时间来减轻或消除条状组织,以提高棒材横向冲击吸收能量的检验合格率。

作者:刘卫东,工程师,中国航发航空科技股份有限公司